Фильтры с ячейковой компоновкой фильтровального материала были разработаны в Семибратовском филиале НИИОГАЗ еще в конце 60-х начале 70-х годов и в течение длительного периода велись научные исследования по изучению в них процесса фильтрации, регенерации ткани и по отработке оптимальных конструкций промышленных фильтров.

Отличительной особенностью фильтров является оригинальная раскладка фильтровального материала, позволяющая разместить в рабочей камере значительное количество фильтровальной ткани, что существенно сокращает габариты фильтра, снижает его металлоемкость.

Фильтроэлементы представляют собой кассеты с фильтровальной тканью, скомпонованной в виде сотовых ячеек, закрытых с верхнего торца и открытых с нижнего. Кассеты выполнены быстросъемными, что облегчает обслуживание, ремонт и эксплуатацию фильтров.

Регенерация ткани осуществляется, импульсами сжатого воздуха при непрерывной работе фильтра в целом.

В последние годы в ОАО “СФ НИИОГАЗ” проведены работы по широкому внедрению кассетных фильтров в различные отрасли промышленности. Были разработаны фильтры общепромышленного применения на широкий спектр производительности, а также специальные фильтры для конкретных производств.

Фильтры типа ФКИ внедрены и успешно работают на шинных заводах при очистке аспирационного воздуха после резиносмесителей, в стекольной промышленности, на предприятиях стройиндустрии, в порошковой металлургии и др. На Челябинском металлургическом комбинате "Мечел" внедрен кассетный фильтр ФКИ-8OOO, установленный после электросталеплавильной печи большой производительности.

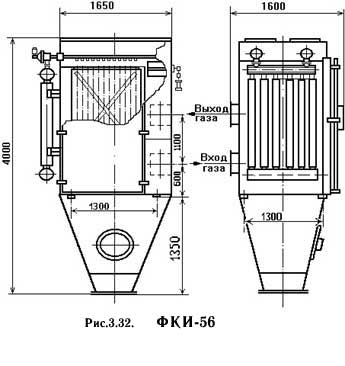

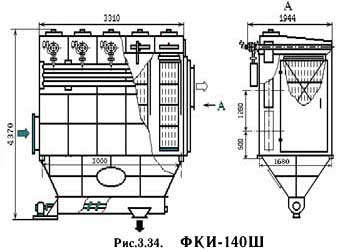

Общие виды отдельных, наиболее применяемых, фильтров с техническими характеристиками приведены на рисунках 3.30.-3.36.

|

| ||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

|

Устройство фильтра (на примере ФКИ-84 см.рис.3.33).

Фильтр представляет собой сооружение из следующих основных частей:

|

|

пневмоклапан ДУ-50 (рис.3.38.) состоит из следующих основных частей и элементов конструкции:

|

|

Принцип работы клапана (см. рис.3.38)

Нормальное состояние клапана - закрытое, т.е. мембрана 4 прижата н стакану клапана 1 и перекрывает проход сжатого воздуха в выхлопную полость Г (положение клапана - закрытое). Закрытое положение клапана характеризуется также равенством давления воздуха в камере А и полостях Б, В, Г. Выход воздуха в атмосферу из камеры В через выхлопное отверстие Г перекрывает электрораспределитель, присоединяемый к клапану посредством штуцера 10.

В момент подачи электрического напряжения (220В, переменное) на катушку электрораспределителя, сердечник открывает выход сжатого воздуха из полости В в атмосферу. Подпитка полости В сжатым воздухом, поступающим из камеры А через переточные отверстия " а " и " б ", становится недостаточна для удержания мембраны 5 в закрытом положении из-за разницы проходных сечений и электрораспределителе и калиброванного отверстия втулки 9. Давление в полости В резко снижается и сила давления сжатого воздуха в кольцевой камере Г перемещает гибкую мембрану 4 вправо, открывая выход сжатого воздуха из полости Б через переточные отверстия " д " (8 отверстий) и выхлопные отверстия " в " (2 отверстия) в атмосферу. За счет разницы сечений переточных отверстий выхода " д " и " в " и подпитки " а " давление в полости Б также резко снижается и сила давления из камеры А перемещает мембрану 5 вправо, открывая прямой перегон сжатого воздуха из камеры А в выхлопную полость Д и далее в систему регенерирующих труб. Процесс закрытия клапана происходит в обратном порядке. После, снятия напряжений с катушки электрораспределителя сердечник перекрывает выход воздуха в атмосферу из полости В, в которой сразу же увеличивается давление, сравниваясь с давлением в полости Г. Пружина 8 перемещает мембрану 4 влево. Выход воздуха из полости Б прекращается и за счет подпитки через переточные отверстия " д " давление в ней сравнивается с давлением в камере А. Пружина перемещает мембрану 5 влево и закрывает переток сжатого воздуха из камеры А в выхлопную полость Д. Клапан закрыт.

Конструкция обеспечивает практически мгновенное, открытие и закрытие мембран и рассчитана на работу клапана в импульсном режиме. При длительности электрического импульса, равного 0.2 сек, длительность пневматического импульса равна примерно 0.4 сек, что обуславливается его инертностью.

Принцип работы фильтра.

Пылегазовый поток поступает в коллектор запыленных газов через входной патрубок, движется вниз в бункер, огибает вертикальную перегородку, разделяющую коллектор и камеру запыленных газов, и распределяется по фильтровальным кассетам. В процессе фильтрования пыль осаждается на материале кассет, а газ выходит в камеру очищенных газов и через открытые отверстия в горизонтальной перегородке - в коллектор очищенных газов и далее через патрубок выводится из фильтра.

Регенерация фильтра осуществляется посекционно, согласно программе, заложенной в устройство управления регенерацией. Перед началом регенерации секция отключается от потока фильтруемого газа с помощью поворотной заслонки.

Регенерирующее устройство состоит из следующих основных составных частей: ресивера сжатого воздуха с выходящими из него магистральными трубами, которые через стенку фильтра входят в камеру чистого газа и расположены в ней параллельно друг другу над фильтровальной перегородкой; пневматических клапанов, которые перекрывают магистральные трубы на выходе из ресивера; импульсных труб, пересекающихся с магистральными трубами и имеющих сопловые отверстия над каждой открытой ячейкой фильтровальной секции. Сопловые отверстия располагаются над фильтровальной перегородкой на расстоянии 100 мм.

Процесс регенерации осуществляется следующим образом. По команде управляющего устройства подается сигнал на закрытие поворотной заслонки. Через несколько секунд следует импульс сжатого воздуха. Сжатый воздух из магистральной трубы попадает в импульсные трубы и через сопловые отверстия остронаправленными струями входит в открытые полости ячеек. Происходит продувка фильтровальной перегородки. Через некоторый промежуток времени поворотная заслонка открывается и в секции продолжается процесс фильтрования.

Поочередная регенерация остальных секций проводится с определенными интервалами времени. Выбор интервала задается в зависимости от характера роста гидравлического сопротивления фильтра.

Конструкция и работа фильтра рассмотрены на примере ФКИ- 84. Отличительными особенностями других кассетных фильтров данного типа являются в основном компоновочные решения и габаритные размеры. Основная отличительная особенность фильтров ФКИ - ячейковая структура фильтровального элемента, сохранена во всех конструкциях фильтров.

Для очистки больших объемов газов, в основном при работе мощных электродуговых сталеплавильных печей, разработан ячейковый кассетный фильтр ФКИ-8OOO.

Фильтр (рис.3.36.) представляет собой двухъярусное сооружение и состоит из следующих основных составных частей: корпуса с камерами загрязненного и очищенного газа; патрубков входа загрязненного и выхода очищенного газа; системы регенерации, состоящей из ресиверов сжатого воздуха; блоков регенерирующих труб и электропневмонлапанов; фильтрующих элементов (кассет); отсекающих устройств с пневмоприводами; перегородок в камерах чистого газа; монтажных проемов (дверей) для загрузки фильтрующих кассет; бункерных устройств с размещенными в них конвейерами скребкового типа с пневмоприводами; стояков сброса уловленной пыли. Дополнительно фильтр оснащен винтовыми конвейерами.

Фильтр работает следующим образом. Пылегазовый поток через два входных патрубка поступает в корпус фильтра, где разделяется на четыре части, что обусловлено наличием четырех полей фильтрации с камерами загрязненного и очищенного газа. Загрязненный газ поступает в камеры, затем фильтруется в фильтрующих кассетах. Счищенный газ подается в соответствующие секции камер и через проемы отсечных устройств, представляющих собой поворотные заслонки, и сборные коллекторы выбрасывается через два выхлопных патрубка.

Регенерация фильтра проводится по замкнутому циклу посекционно. Секция отключается поворотной заслонкой на время продувки. При этом время регенерации любой секции одинаково, а время между регенерациями смежных секции различно.

Система регенерации, обеспечивающая продувку одной секции фильтра, состоит из ресивера сжатого воздуха, трех электропневмоклапанов и блока регенерирующих труб. Блок составлен из трех магистральных трубопроводов, которые через стенку корпуса фильтра входят в камеру очищенного газа и располагаются параллельно друг другу над фильтровальной перегородкой. Каждая магистральная труба перекрыта автоматическим электропневмоклапаном. Посредством переточных отверстий трубы соединяются с импульсными трубами меньшего размера, образуя в секции фильтра разветвленную сеть трубопроводов с соплами, расположенными над фильтрующими ячейками.

Регенерация секции осуществляется следующим образом. По команде управляющего устройства подается сигнал на отсечение секции поворотной заслонкой. После этого следует импульс регенерирующего воздуха по первой, из трех размещенных в секции, магистральной трубе. Сжатый воздух из магистральной трубы через переточные отверстия попадает в импульсные трубы и через сопловые отверстия струями входит в открытые полости ячеек. Таким образом, производится продувка 1/3 фильтровальной перегородки, размещенной в секции фильтра. Через определенное время, необходимое для достижения в ресивере нужного давления, следует воздушный импульс по второй магистральной трубе - продувается следующая 1/3 фильтровальной перегородки. Аналогично продувается и последняя часть фильтровальной перегородки.

По прошествии некоторого времени поворотная заслонка открывается и секция включается в процесс фильтрования газового потока.

Регенерация очередной секции проводится с определенным интервалом времени, который выбирается управляющим микропроцессорным устройством в зависимости от гидравлического сопротивления фильтра.

Отключение секции производится с целью исключения воздействия динамического напора фильтруемого газа на фильтровальную перегородку в момент ее регенерации, что способствует стабилизации гидравлического сопротивления фильтра на более низком уровне.

Уловленная из фильтра пыль выводится скребковыми конвейерами с пневматическими приводами. Скребки-лопатки совершают поступательно-возвратные и вращательные движения. Выведенная пыль ссыпается по стоякам сброса, попадает в винтовые конвейеры и выводится наружу.

Проектные технико-экономические характеристики фильтра.

| Производительность по очищаемому газу, тыс.м3/ч | до 700 |

| Поверхность фильтрования, м 2 | |

| Гидравлическое сопротивление, Па | до 2500 |

| Энергетические затраты на очистку 1000 м3 газа, кВт | 1,15 |

| Расход сжатого воздуха на регенерацию, м3/ч | |

| Масса, кг | |

| Габаритные размеры, м: Длина Ширина Высота | 19,8 9,3 8,8 |

| Температура очищаемого газа, 0 С, | не более 130 |

| Средняя концентрация пыли на входе в аппарат, г/м3 |