| ВОПРОС (58,59)-2

О бъектами стандартизации является конкретная продукция, а также нормы, правила, требования, методы, термины, обозначения и т. п., имеющие перспективу многократного повторения в науке, технике, промышленном и сельскохозяйственном производстве, строительстве, транспорте, культуре, здравоохранении и других сферах.

Показатели, нормы, характеристики, устанавливаемые стандартами, должны соответствовать передовому уровню науки, техники и производства, а также принятым Советским Союзом рекомендациям СЭВ по стандартизации и учитывать рекомендации международных организаций.

Государственные стандарты должны устанавливаться преимущественно на продукцию массового и крупносерийного производства межотраслевого применения, на изделия, прощедшие государственную аттестацию, экспортные товары, а также на нормы, правила, требования, понятия, обозначения и другие объекты, установление которых необходимо для обеспечения оптимального качества продукции, единства и взаимосвязи различных областей науки, техники, производства и т.п.

Отраслевые стандарты устанавливаются на продукцию, не относящуюся к объектам государственной стандартизации, на технологическую оснастку, инструмент, специфические для отрасли, технологические нормы и типовые технологические процессы отраслевого применения, а также на нормы, правила, требования, термины и обозначения, регламентация которых необходима для обеспечения взаимосвязи предприятий и организаций отрасли.

Республиканские стандарты устанавливаются на продукцию, выпускаемую предприятиями союзно-республиканского, республиканского и местного подчинения союзной республики, за исключением продукции, относящейся к объектам государственной или отраслевой стандартизации.

Стандарты предприятий устанавливаются на нормы, правила, требования, методы, составные части изделий и другие объекты, имеющие применение только на данном предприятии.

По содержанию требований стандарты делятся на 13 видов:

1) стандарты технических условий (всесторонних технических требований);

2) стандарты параметров (размеров);

3) стандарты типов и основных параметров (размеров);

4) стандарты марок;

5) стандарты сортамента;

6) стандарты конструкции и размеров;

7) стандарты технических требований;

8) стандарты правил приемки;

9) стандарты методов испытаний (контроля, анализа, измерений);

10) стандарты правил маркировки, упаковки, транспортирования и хранения;

11) стандарты методов и средств поверки мер и измерительных приборов;

12) стандарты правил эксплуатации и ремонта;

13) стандарты типовых технологических процессов;

Кроме того, могут быть общетехнические и организационно-методические стандарты, для которых виды не установлены.

Ответственность за несоблюдение стандартов.

Государственный надзор за внедрением и соблюдением стандартов осуществляет Комитет стандартов. За поставку продукции, не соответствующей требованиям стандартов, изготовитель несет ответственность, предусмотренную основами гражданского законодательства Союза ССР и союзных республик. Должностные лица промышленных предприятий, ответственные за выпуск продукции, несоответствующей стандартам, несут ответственность, предусмотренную уголовным законодательством союзных республик.

| |

С натягом.

С натягом.

Переходные

1) Smax=Dmax-dmin

2) Nmax=Dmin-dmax

3) (S,N)m=(Smax+Nmax)/2

Переходные

1) Smax=Dmax-dmin

2) Nmax=Dmin-dmax

3) (S,N)m=(Smax+Nmax)/2

Принципы выбора допусков и посадок.

Существует три метода выбора допусков и посадок.

Метод прецедентов (метод аналогов) заключается в том, что конструктор отыскивает в однотипных или других машинах, ранее сконструированных и находящихся в эксплуатации, случаи применения конструкции (узла), подобной проектируемой, и определяет допуск и посадку.

Этот метод применим только в случае полной тождественности узла при условии, что оптимальность выбранных допусков и посадок проверена экспериментом и подтверждена производственными испытаниями.

Метод подобия – развитие метода прецедентов. Он возник в результате классификации деталей машин по конструктивным и эксплуатационным признакам и выпуска справочников с примерами применения посадок.

Устанавливается аналогия конструктивных признаков и условий эксплуатации узла с признаками, указанными в справочниках.

Недостаток – сложность определения признаков однотипности и подобия.

Расчетный метод – наиболее обоснованный метод выбора допусков и посадок. Меньшие допуски – высокая себестоимость, но более высокая точность сопряжения, постоянство его характера в большей партии и более высокие эксплуатационные показатели изделия в целом.

Расширенные допуски – не требуется точное оборудование и отделочные технологические процессы, но снижает точность и, следовательно, долговечность машин.

Поэтому перед конструкторами, технологами и метрологами всегда стоит задача рационально, на основе технико-экономических расчетов разрешать противоречие между эксплуатационными требованиями и технологическими возможностями, исходя в первую очередь из выполнения эксплуатационных требований.

Принципы выбора допусков и посадок.

Существует три метода выбора допусков и посадок.

Метод прецедентов (метод аналогов) заключается в том, что конструктор отыскивает в однотипных или других машинах, ранее сконструированных и находящихся в эксплуатации, случаи применения конструкции (узла), подобной проектируемой, и определяет допуск и посадку.

Этот метод применим только в случае полной тождественности узла при условии, что оптимальность выбранных допусков и посадок проверена экспериментом и подтверждена производственными испытаниями.

Метод подобия – развитие метода прецедентов. Он возник в результате классификации деталей машин по конструктивным и эксплуатационным признакам и выпуска справочников с примерами применения посадок.

Устанавливается аналогия конструктивных признаков и условий эксплуатации узла с признаками, указанными в справочниках.

Недостаток – сложность определения признаков однотипности и подобия.

Расчетный метод – наиболее обоснованный метод выбора допусков и посадок. Меньшие допуски – высокая себестоимость, но более высокая точность сопряжения, постоянство его характера в большей партии и более высокие эксплуатационные показатели изделия в целом.

Расширенные допуски – не требуется точное оборудование и отделочные технологические процессы, но снижает точность и, следовательно, долговечность машин.

Поэтому перед конструкторами, технологами и метрологами всегда стоит задача рационально, на основе технико-экономических расчетов разрешать противоречие между эксплуатационными требованиями и технологическими возможностями, исходя в первую очередь из выполнения эксплуатационных требований.

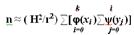

где: xi = Т/2 + i 2δ /r;

yj = - j 2δ / r.

Для нормальных законов распределения x и y:

где: xi = Т/2 + i 2δ /r;

yj = - j 2δ / r.

Для нормальных законов распределения x и y:

Используя формулы (1) или (2) можно решать задачу определения величины возможного выхода контролируемой величины за пределы допуска при заданной вероятности. При приемке изделий пределы допускаемых погрешностей δ измерения линейных размеров (до 500 мм) устанавливаются ГОСТ 8.051—81 в зависимости от допусков (IT) на изготовление (табл. 1.

Указанные в табл. 11.1 пределы допускаемых погрешностей измерения могут быть увеличены при уменьшении допуска на изготовление изделия на величину, соответствующую увеличению предела допускаемой погрешности, или при сортировке деталей на размерные группы для селективной сборки, если предел допускаемой погрешности выбирают по допуску на группу. Арбитражная перепроверка принятых деталей не должна проводиться с погрешностью измерения, превышающей 30% погрешности, допускаемой при приемке. Среди принятых допускается наличие деталей с отклонениями, выходящими за приемочные границы на величину не более половины допускаемой погрешности измерения при приемке, до 5% от перепроверяемой партии для квалитетов со 2-го по 7-й; до 4% — для 8-го квалитета и 3%—для квалитетов 10 и грубее.

Допускаемая погрешность измерения регламентирует совокупность случайных и неучтенных систематических погрешностей измерения. Предполагается, что случайная погрешность измерения не должна превышать 0,6 допускаемой погрешности измерения. При этом исходят из предположения, что случайная погрешность измерения распределяется по нормальному закону и достаточной является доверительная вероятность 0,954, т. е. диапазон рассеяния погрешности измерения ±2σy (σy - среднее квадратическое отклонение случайной погрешности измерения).

Используя формулы (1) или (2) можно решать задачу определения величины возможного выхода контролируемой величины за пределы допуска при заданной вероятности. При приемке изделий пределы допускаемых погрешностей δ измерения линейных размеров (до 500 мм) устанавливаются ГОСТ 8.051—81 в зависимости от допусков (IT) на изготовление (табл. 1.

Указанные в табл. 11.1 пределы допускаемых погрешностей измерения могут быть увеличены при уменьшении допуска на изготовление изделия на величину, соответствующую увеличению предела допускаемой погрешности, или при сортировке деталей на размерные группы для селективной сборки, если предел допускаемой погрешности выбирают по допуску на группу. Арбитражная перепроверка принятых деталей не должна проводиться с погрешностью измерения, превышающей 30% погрешности, допускаемой при приемке. Среди принятых допускается наличие деталей с отклонениями, выходящими за приемочные границы на величину не более половины допускаемой погрешности измерения при приемке, до 5% от перепроверяемой партии для квалитетов со 2-го по 7-й; до 4% — для 8-го квалитета и 3%—для квалитетов 10 и грубее.

Допускаемая погрешность измерения регламентирует совокупность случайных и неучтенных систематических погрешностей измерения. Предполагается, что случайная погрешность измерения не должна превышать 0,6 допускаемой погрешности измерения. При этом исходят из предположения, что случайная погрешность измерения распределяется по нормальному закону и достаточной является доверительная вероятность 0,954, т. е. диапазон рассеяния погрешности измерения ±2σy (σy - среднее квадратическое отклонение случайной погрешности измерения).

где: H - допуск на y (в частности это может быть увеличенный допуск калибра);

r -число интервалов, на которое разбиваетсяНилиН/2+z(определяет точность вычисления; рекомендуется ≥8);

z- смещение срединыНотносительно контролируемого предела (z принимает знак + при смещении к средине Т);

xi = Т/2 - z - Н/2+ i Н/r;

yj = -Н/2 + j Н/ r;

k=r(Н+2z)/2Н(округляется до целого).

Вероятность ошибки 2-го рода:

где: H - допуск на y (в частности это может быть увеличенный допуск калибра);

r -число интервалов, на которое разбиваетсяНилиН/2+z(определяет точность вычисления; рекомендуется ≥8);

z- смещение срединыНотносительно контролируемого предела (z принимает знак + при смещении к средине Т);

xi = Т/2 - z - Н/2+ i Н/r;

yj = -Н/2 + j Н/ r;

k=r(Н+2z)/2Н(округляется до целого).

Вероятность ошибки 2-го рода:

где: xi = Т/2 + i Н/r;

yj = j Н/ r;

k=r(Н - 2z)/2Н(округляется до целого).

Для математической модели (2-ый тип) вероятность ошибки 1-го рода:

где: xi = Т/2 + i Н/r;

yj = j Н/ r;

k=r(Н - 2z)/2Н(округляется до целого).

Для математической модели (2-ый тип) вероятность ошибки 1-го рода: