В современной промышленности для наноразмерного полирования все более широко применяют комбинирование методов химико-механического полирования, плазменной и ионно-лучевой обработки, так как эти процессы являются способами модификации свойств поверхности, [11]. Описан метод ионно-лучевого полирования, особенности которого заключаются: в преимущественном осаждении во впадины исходного рельефа поверхности слоя наноразмерной толщины посредством распыления ионами рабочего газа мишени из материала аналогичного образцу и ионного ассистирования процесса осаждения; в распылении полученной поверхностной структуры на глубину, примерно равную двум толщинам осаждённого слоя при помощи нормально падающего низкоэнергетического пучка ионов рабочего газа; в повторение циклов «осаждение-распыление» с постепенным уменьшением толщины осаждаемого слоя до приобретения поверхностью конечного состояния. На примере ситалла показано более чем двукратное уменьшение высоты выступов рельефа на исходной поверхности после полирования данным методом.

Известен метод полирования поверхности плазмой при атмосферном давлении [12]. Метод заключается в том, что реакционный и инертный газ смешивают в определенном соотношении и подают в плазменную горелку. Затем из ионизированного высокочастотным генератором реакционного газа в плазме образуются реактивные радикалы с большой энергией и высокой плотностью. Эти радикалы вступают в химическую реакцию с материалом обрабатываемого образца и позволяют удалить часть поверхностного слоя. Достоинством метода является возможность создать равномерную низкотемпературную плазму с высокой плотностью и воздействовать на поверхность не внедряя примеси. Для обработки образца из кремния в качестве инертного газа используется He, а реакционного – CF4. Реактивные атомы радикала F* образуют с кремнием летучее соединение SiF4. Результатом исследования стало уменьшение шероховатости кремния с Ra 1.761 нм до Ra 0.631 нм.

В исследовании метода полировки плазмой атмосферного давления [13] показана зависимость параметра шероховатости от времени воздействия на образец. Максимальная глубина впадин без обработки составила 1,867 нм, после 40 с обработки – 1.109 нм, 80 с – 1.095 нм, 120 с– 1.004 нм.

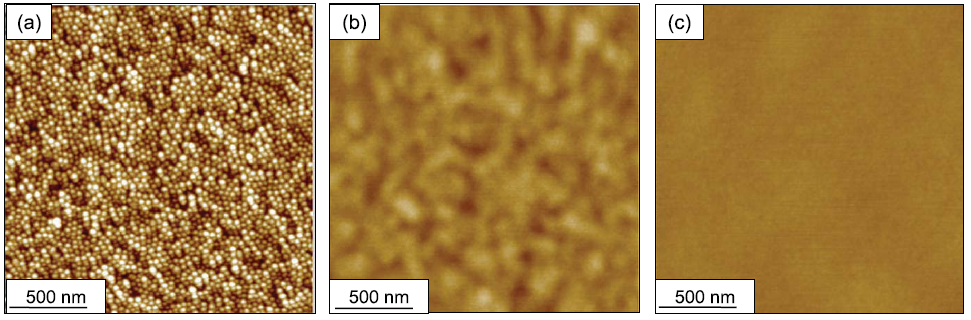

В работе [14] содержится исследование полировки поверхности ионным пучком, приводится сравнение методов прямого бомбардирования ионами и ионной полировки с планаризацией на подложках, имеющих изначально различную шероховатость. На рисунке 4 представлен результат полировки образца ионами аргона.

a –исходный образец; b – 10 минут полировки; c – 180 минут полировки

Рисунок 4 – Поверхность кремния в зависимости от времени обработки

Исследование наглядно позволяет наблюдать изменение поверхности образца – переход от шероховатой к более гладкой поверхности.

На рисунке 5 представлено сравнение результатов полировки прямым бомбардированием и полировки с планаризацией – нанесением специального фоторезиста. Торец первого образца представляет собой точечно-структурированную поверхность, второго – поверхность с небольшими впадинами. Квадратиками показана обработка прямым ионным бомбардированием, а кружками – с использованием планаризации.

Рисунок 5 – Сравнение результатов полировки прямым бомбардированием и полировки с планаризацией

Как видно по графику для второго образца (правый график) при использовании планаризации для достижения шероховатости в пределах Ra 0,25-0,5 нм было затрачено вдвое меньше времени на обработку. Это говорит о перспективности данного метода при применении его на образцах начальная шероховатость которых обусловлена наличием впадин.

В работе [15] под планаризацией рассматривается заполнение впадин образца материалом аналогичным образцу методом ионного распыления мишени. В дальнейшем производится травление поверхности ионами. Такой прием позволяет улучшить поверхность исходного образца кварца в 2 раза (с Ra 1,6 до Ra 0,8 нм). Этот способ позволяет создать химически чистую поверхность и не привносит дефекты.

В работе [16] проведены исследования, касающиеся облучения оптического ситалла ионами аргона при различных режимах. Исследуется тот факт, что при длительном облучении на поверхности возникают волнообразные структуры. Эти дефекты удается подавить путем нагрева и вращения образца. На рисунке 6 показаны результаты данного исследования.

Параметры облучения: (ο) 30 кэВ, T ~ 200°C, t ~ 6 мин,

(▲) 30 кэВ, T ~ 200°C, t ~ 30 мин, (▼) 30 кэВ, t ~ 30 мин, (•) 20 кэВ, t ~ 6 мин, (♦) 10 кэВ, t ~ 60 мин.

Рисунок 6 – Шероховатость образца при различных режимах обработки

Из этого исследования очевидно, что из всего множества режимов обработки наилучшие результат был получен при шестиминутном облучении ситалла пучком ионов с энергией 30 кэВ при температуре образца 200°C и углом падения ионов 79 градусов. При таком режиме обработки удалось достичь шероховатости поверхности Ra 0,5 нм. Остальные режимы обработки в независимости от времени полирования показали результаты сравнимые с механической обработкой и даже хуже, что следует из графика. Исходная шероховатость образцов располагалась в пределах Ra 0,9..1,2 нм. Зависимость, полученная в исследовании показала, что воздействие пучка ионов длительное время на образец может ухудшить шероховатость поверхности.

В работе [17] было рассмотрено полирование кварцевого стекла с помощью высокочастотной плазмы различных газов (SF6, Ar, O2).

На рисунке 7 показаны результаты полировки плазмой Ar.

Рисунок 7 – Полировка поверхности аргоновой плазмой

По графику видно, что шероховатость поверхности кварцевого стекла в независимости от мощности, подаваемой на источник ионов, становится больше, чем шероховатость исходного образца.

На рисунке 8 представлено влияние на поверхность плазмы смеси газов а) Ar, б) Ar, SF6.

а

а

|  б

б

|

Рисунок 8 – Полировка поверхности плазмой из Ar, CF6 и O2

Рисунок 8 «а» показывает, что наилучшая обработка проходит при потоке Ar в диапазоне от 100 до 150 sccm. Это исследование показывает уменьшение шероховатости от 1,42 до 1,25 нм. При постоянном потоке SF6 20 sccm и общем потоке Ar, O2 и SF6 200 sccm (рисунок 8 «б») наилучший результат достигается при потоке Ar в диапазоне от 60 до 90 sccm. Такая обработка позволяет уменьшать шероховатость с 1,5 до 0,8 нм. Это исследование позволяет подобрать оптимальный поток инертного и активного газов при обработке поверхности

В работе [18] проводились исследования по выявлению влияния потока кислорода на полирование высокочастотной плазмой. На рисунке 9 и представлены результаты исследований для 13,56 МГц генератора плазмы с различными потоками кислорода.

Рисунок 9 – Полировка поверхности плазмой 13,56 МГц в зависимости от потока кислорода

По этому графику видно, что добавление кислорода при ионно-лучевом полировании положительно влияет на уменьшение шероховатости поверхности. При потоке кислорода 20 и 50 sccm шероховатость снижается наилучшим образом.

Заключение

Традиционные методы механического и химико-механического полирования не позволяют достичь требуемого уровня шероховатости поверхности, так как минимальный диаметр абразивной частицы в этом случае должен быть равен диаметру молекул вещества.

Необходимый уровень шероховатости поверхности позволяет обеспечить метод ионно-плазменного полирования, особый интерес представляет методы ионно-лучевого полирования.

Современное состояние данной области и экспериментальные результаты свидетельствуют о перспективности применения методов ионно-лучевого полирования для обработки оптических материалов из ситалла с целью уменьшения шероховатости поверхности. Исходя из физического принципа, используемого при ионно-лучевом полировании, можно получать поверхности с высокой степенью химической чистоты не привнося нарушений в поверхностный слой.

Наиболее перспективными на сегодняшний день являются метод ионно-лучевой полировки с ионной планаризацией рельефа в едином вакуумном цикле.

Список источников

1. Е.А. Митрофанов, М.Э. Яковлев. Исследование микротвердости упрочняющих тонкопленочных покрытий из карбида кремния. «Вакуумная техника, материалы и технология». Материалы Х Международной научно-технической конференции. Под редакцией доктора технических наук, профессора С.Б. Нестерова. М.: НОВЕЛЛА. 2015, с.11-15.

2. Оптические кристаллические материалы: Каталог. НИТИОМ ВНЦ «ГОИ им. С. И. Вавилова». – Л., 1991.

3. Лаймен Дж. Пути обеспечения малых размеров элементов СБИС – Электроника, 1999, №14.

4. Ивановский Г.Ф., Петров В. И. Ионно-плазменная обработка материалов – М.: Радио и связь, 1986.

5. Качалов Н. А. Технология полировки и шлифовки кварцевого стекла – М.: Издательство АН СССР, 1978.

6. Бутяев В.И. Высокопроизводительное полирование пластин диэлектриков – Синтетическое алмазы, 2006, №3.

7. Курбань В.И., Скрипко Т.Т. и др. Механизмы процесса полирования алмазными пастами – Синтетические алмазы, 2001, №3.

8. Жаке П. Электролитическое и химическое полирование – Пер. с англ./ Под ред. Н. В. Осетровой. – М.: Металлургиздат, 2001.

9. Johnson G. F. and K. A. Ingersoll. Ion Polishing with the Aid of a Planarising film. – Applied Optics, 2007, v. 22, #8.

10. Carter G. Some Problems and Prospects in High erosion Yield Sputtering. – Vacuum, 1999, №1 – 10 – 11.

11. Вишнева Т. И., Ержанов Р. Ж., Зайцева Н. А. Обработка поверхности подложек для газофозной эпитаксии – Электронная техника. – Сер. Материалы, 1986, вып. 12 (185).

12. Jufan ZHANG, Bo WANG, Shen DONG. Application of atmospheric pressure plasma polishing method in machining of silicon ultra-smooth surfaces. Front. Electr. Electron. Eng. China 2008, 3(4): 480–487.

13. Jufan ZHANG, Bing LI, Bo WANG, Shen DONG. Surface Quality Improvement of Atmospheric Pressure Plasma Polishing (APPP) in Machining of Silicon Ultra-Smooth Surfaces. Journal of Advanced Mechanical Design, Systems, and Manufacturing. Vol. 6, No. 4, 2012.

14. F. Frost, R. Fechner, B. Ziberi, J. Vollner, D. Flamm, A. Schindler. Large area smoothing of surfaces by ion bombardment: fundamentals and applications. J. Phys.: Condens. Matter 21 (2009) 224026 (20pp).

15. А.И. Стогний, Н.Н. Новицкий, О.М. Стукалов. Ионно-лучевое полирование наноразмерного рельефа поверхности оптических материалов. Письма в ЖТФ, 2002, том 28, вып. 1

16. Н.Н. Андрианова, А.М. Борисов, В.В. Боровская. Исследование процесса ионно-лучевой полировки поверхности оптических деталей приборов. Прикладная физика, (2):36–39, 2012

17. Yilong Wu, Weiguo Liu, Lingxia Hang. Research on RF-generated Plasma Polishing. Physics Procedia 32 (2012) 590 – 597 1875-3892 © 2012 Published by Elsevier B.V. Selection and/or peer review under responsibility of Chinese Vacuum Society (CVS), doi: 10.1016/j.phpro.2012.03.605 18th International Vacuum Congress.

18. Yuan Tian, Weiguo Liu, Lingxia Hang. Influence of Oxygen Flow Rate on the Variation of Surface Roughness of Fused Silica during Plasma Polishing Process. Physics Procedia 18 (2011) 107–111 1875-3892 © 2011 Published by Elsevier B.V. Selection and/or peer-review under responsibility of Selection and/or peer-review under responsibility of Lanzhou Institute of Physics, China. doi:10.1016/j.phpro.2011.06.067 The Fourth International Conference on Surface and Interface Science and Engineering.