Вспомогательное оборудование фильтровальных установок

К вспомогательному оборудованию относятся вакуум-насосы, воздуходувки, насосы для откачки фильтрата, ресиверы, ловушки и воздухосборники.

Вакуум-насосы предназначены для создания вакуума на вакуум-фильтре.

Наибольшее распространение получили вакуум-насосы

типа ВВН-50 и воздуходувки КВН-50 или ВК-50, а также турбовоздуходувки ТВ50-1,6 и ТВ80-1,6 для создания избыточного давления. Начато использование более мощных водокольцевых насосов двойного действия ДВВН-100 и ДВВН-150 с пропускной способностью соответственно 100 и 150 м3/мин.

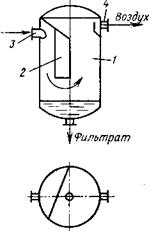

Рис.71. Схема ресивера

Ресивер (рис.71.), предназначенный для отделения фильтрата от воздуха, состоит из цилиндрического корпуса 1, в который через патрубок 3 поступают фильтрат и воздух из распределительной головки вакуум-фильтра. Ударяясь об отбойник 2, фильтрат поступает вниз ресивера, а воздух удаляется через патрубок 4.

Ловушка, предназначенная для предохранения вакуум-насоса от попадания в него фильтрата, имеет цилиндрический корпус и по конструкции почти аналогична с ресивером. Устанавливают ловушку между ресивером и вакуум-насосом.

Воздуходувка – для подачи сжатого воздуха, с целью отделения обезвоженного осадка от фильтрующей поверхности секторов диска.

Фильтровальные установки

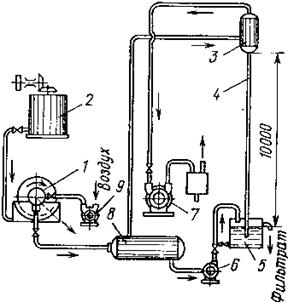

Один из вариантов установки вакуум-фильтров показан на (рис.72). Исходная пульпа из мешалки или иного пеногасительного аппарата 2 поступает в вакуум-фильтр 1.

. Фильтрат отсасывается в ресивер 8, откуда центробежным насосом 6 откачивается в сборник 5, являющийся гидрозатвором системы. Во избежание попадания жидкости в вакуум-насос 7 на высоте 10 м над сборником фильтрата 5 установлена ловушка 3, в которой происходит окончательное отделение от воздуха капелек фильтрата. Вода из ловушки самотеком сливается в сборник 5 по трубе 4, нижний конец которой опущен ниже уровня находящегося в нем фильтрата.

Гидрозатвор препятствует засасыванию атмосферного воздуха в ловушку. Вода из сборника поднимается по барометрической трубе на высоту, соответствующую разности давлений атмосферного и в ловушке, что делает схему ненадежной в случае превышения разрежения, развиваемого насосом.

Сжатый воздух для отдувки осадка подается от воздуходувки 9.

При размещении ресивера и вакуум-фильтра выше сборника 5 на 10 м и более жидкость также сливается в него самотеком, но при этом отпадает необходимость в центробежном насосе 7 и ловушке 3, а схема становится более надежной.

Рис.72. Схема фильтровальной установки

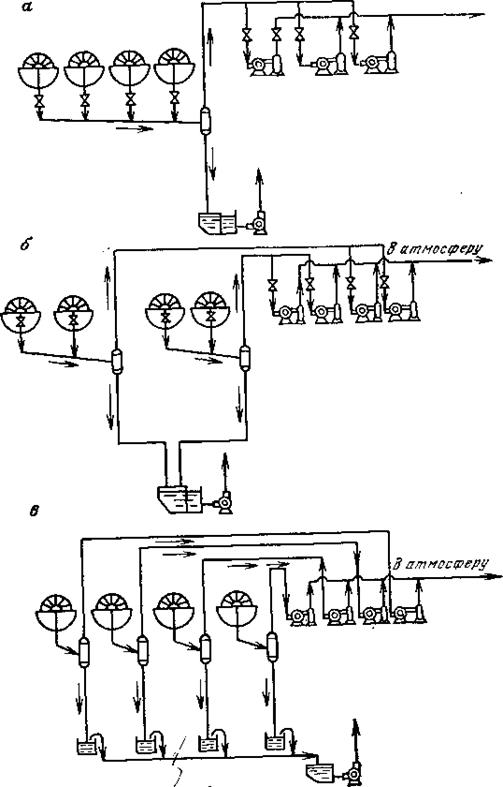

Рис.73. Схемы удаления фильтрата

нескольких вакуум-фильтров может быть использована одна из трех схем их присоединения к вакуум-насосам: общая, групповая и индивидуальная.

Общая схема соединения вакуум-насосов (рис.73,а) имеет единую систему вакуумных коммуникаций. Ее используют при установке малопроизводительных фильтров и небольшом их числе. Данная схема позволяет более компактно разместить оборудование, уменьшить протяженность трубопроводов. В случае неполадок и остановки действующего вакуум-насоса его можно заменить резервным. Недостаток схемы — большие трудности в поддержании стабильности требуемого вакуума. Любые неисправности в коммуникациях и порыв фильтровальной ткани приводят к снижению вакуума на всех фильтрах.

Групповая вакуумная схема (рис. 73, б) предусматривает подключение двух-трех вакуум-фильтров в единую систему вакуум-насосов.

Индивидуальная схема (рис.73, в) предусматривает подключение к каждому вакуум-фильтру одного вакуум-насоса. При этом исключаются недостатки общей схемы, но требуется установка большого числа оборудования.

Схема подачи сжатого воздуха на вакуум-фильтры для отдувки осадка предусматривает подачу его от нескольких воздуходувок в один воздухосборник, а от него — по общему коллектору в каждый вакуум-фильтр через индивидуальный ресивер.

Эксплуатация вакуум-фильтров

'

Обслуживание вакуум-фильтров сводится к наблюдению за постоянством загрузки, обеспечением необходимого вакуума и нормальной отдувки осадка, а также механической его исправностью. Пуск вакуум-фильтров в работу осуществляют в следующем порядке: сначала включают фильтр, затем подают в ванну пульпу, после наполнения фильтра пульпой включают вакуум-насосы и воздуходувки. Остановку вакуум-фильтров осуществляют в обратном порядке.

Основными факторами, влияющими на производительность вакуум-фильтров, являются: изменения содержания твердого в питании, средней крупности и флокуляции фильтруемого материала.

С увеличением плотности пульпы производительность вакуум-фильтров увеличивается. Однако при фильтровании илистых шламов повышение плотности пульпы не увеличивает производительность дисковых вакуум-фильтров.

Наиболее приемлем по гранулометрическому составу флотационный концентрат коксующихся углей при содержании в нем класса менее 0,06 мм в пределах 20-40 %. С содержанием класса менее 0,06 мм ниже указанной нормы увеличивается расслоение пульпы по крупности в ванне и ухудшается процесс фильтрования. При большом содержании класса менее 0,06 мм в пульпе (особенно если оно превышает 50 %) производительность фильтра уменьшается, а влажность осадка увеличивается.

На эффективность работы вакуум-фильтров значительно влияет расслоение материала по крупности в ванне.

Одновременно с изменением гранулометрического состава по высоте слоя пульпы в ванне вакуум-фильтра меняется содержание твердого. Если в переливе оно составляет 250 г/л, то на дне ванны — 500 г/л, т. е. в 2 раза выше, чем в верхних слоях пульпы.

Гранулометрический состав флотационного концентрата, поступающего на фильтрование, в значительной степени зависит от содержания твердого в оборотной воде. При загрязненной воде на флотацию поступает более крупный шлам, а при относительно чистой воде — более тонкий.

На производительность вакуум-фильтров значительно влияет зольность тонких классов (менее 0,06 мм) фильтруемого флотационного концентрата. Присутствие глинистых частиц приводит к образованию плотных осадков с малой проницаемостью, снижению скорости фильтрования и забиванию фильтрующей перегородки.

Присадка зернистого шлама в питании при фильтровании тонких флотационных концентратов крупностью 0,3—0,4 мм является одним из методов улучшения процесса фильтрования. Присаживаемый зернистый шлам (до 40%) должен содержать минимальное количество тонких шламов (менее 0,06 мм), иметь приемлемую зольность и максимальную крупность частиц не более 2 мм. Этим требованиям обычно соответствует хорошо промытый ополаскиванием надрешетный продукт шламовых грохотов или зернистый шлам гидроклассификаторов (гидроциклонов). Производительность вакуум-фильтров при этом повышается на 20—30 %.

Производительность вакуум-фильтров повышается в 1,5 раза при флокуляции флотационного концентрата перед его фильтрованием. Кроме того, при этом облегчается отдувка осадка и снижается содержание твердого в фильтрате до 10—20 г/л (без флокуляции 30—40 г/л). При флокуляции пульпы влажность осадка увеличивается.

Вакуум влияет на производительность и влажность осадка: с увеличением вакуума удельная производительность увеличивается, а влажность осадка уменьшается. Вакуум должен быть не менее 60—67 кПа.

Давление сжатого воздуха при отдувке не должно превышать 50 кПа во избежание порыва фильтровальной ткани. Наибольший эффект дает мгновенная отдувка продолжительностью 2—4 сек.

Частота вращения дисков влияет на производительность вакуум-фильтра и влажность осадка с увеличением частоты вращения производительность и влажность осадка увеличиваются. Оптимальная частота вращения дисков устанавливается опытным путем в зависимости от гранулометрического состава твердой фазы.

Снижение уровня пульпы в ванне приводит к уменьшению вакуума и толщины осадка, ухудшению отдувки и, следовательно, к уменьшению производительности вакуум-фильтра. Уровень пульпы нужно поддерживать постоянным автоматически или циркуляцией 5—10% пульпы через перелив в ванне.

Ленточный фильтр-пресс

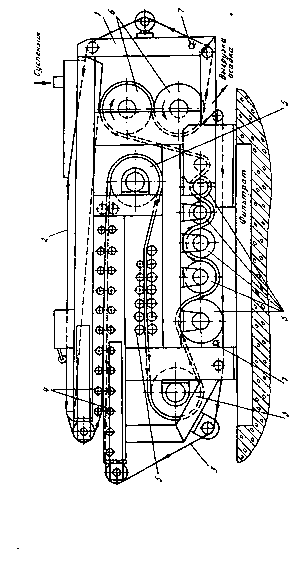

Рис.74. Ленточный фильтр – пресс ЛМН15-2Г-01

1 –рама; 2,3 –фильтровальные ленты; 4 – ролики системы клиновидного отжима осадка; 5 – многовалковая система отжима осадка; 6 –приводные барабаны; 7 –система регенерации фильтровальных лент.

Ленточные фильтр-прессы непрерывного действия — ЛМН10-1,5-1Г и ЛМН15-2Г-01 применяют для обезвоживания полидисперсных шламов и отходов флотации с повышенным (более 5%) содержанием частиц крупностью +0,5 мм. Предназначенный специально для угольной промышленности ленточный фильтр-пресс ЛМН15-2Г-01 имеет увеличенную длину зоны дренажа, многовалковую систему эффективного отжима осадка и адаптивную систему управления режимом работы, обеспечивающую стабильные технологические показатели.

В ленточном фильтр-прессе ЛМН15-2Г-01 обезвоживание осадка, зажатого между двумя синхронно движущимися фильтровальными лентами, происходит за счет механического отжима влаги при прохождении лент через клиновую зону и многовалковую систему. Поэтому для обслуживания ленточного фильтр-пресса не требуется установка такого вспомогательного оборудования, как-то: вакуум-насосов, компрессоров, ресиверов, напорных емкостей, гидрозатворов, воздуходувок, что значительно упрощает схему установки фильтра.

Технические характеристики типоразмеров ленточных фильтр-прессов

| ЛМН15-2Г-01 Производительносгь по осадку,т/ч... 4,8 – 9,6 Число фильтрующих лент.............. 2 Поверхносгь фильтрования, м2............15 Ширина лент, мм: рабочая............................................................ 1200 полная.............................................................. 1500 Длина фильтрующих лент, мм: верхней.......................................................... 22900 нижней............................................................. 21300 Скорость движения фильтрующих лент, м/с...0,025 – 0,25 Габариты, мм: длина.... 6200 ширина........................................... 3155 высота.............................................................. 3200 Масса, т................................................................ 17 |

Контрольные вопросы по теме:

1. Что такое процесс фильтрации и каково его назначение?

2. Какие продукты подвергаются обезвоживанию фильтрованием?

3. Какие продукты получают при фильтровании?

4. Как устроен и как работает дисковый вакуум-фильтр?

5. Какие зоны проходит суспензия при фильтровании на дисковых вакуум-фильтрах?

6. Вспомогательное оборудование фильтровального отделения?

7. Какие факторы влияют на эффективность и производительность фильтрования?

8. Каков порядок пуска и остановки фильтровальных установок?

9. Назовите основные неисправности в работе вакуум-фильров и способы их устранения?