Вопросы по курсу: «Основы технологических процессов ОМД» Ч1. и Ч.2

10. Контролируемая прокатка при производстве толстых листов: цели и задачи, способы решения.

1. Тенденция увеличения объема сварных конструкций (в первую очередь сварных труб) из толстолистовой стали;

2. Высокий требуемый комплекс свойств:

- хорошая свариваемость (Сэкв= С + Mn/6 + (Cr+Mo+V)/5 + (Ni+Cu)/15 ≤ 0,46);

- высокий комплекс механических свойств: σТ = 450-500 МПа, σВ = 560-600 МПа, δ = 21-23 %, ударная вязкость аН> 1,2 МДж/м2 при +20 град. С, аН> 0,6 МДж/м2 при -20 град. С – превышает уровень механических свойств проката в нормализованном состоянии;

Выводы: 1) Традиционные способы получения высокопрочных сталей путем повышения содержания упрочняющих элементов (C, Mn, Mo, Cr, Ni) – полностью использованы быть не могут;

2) Применение упрочняющей ТО при малом содержании «С» малоэффективно.

3. Добиться требуемого комплекса свойств возможно, обеспечив:

n получение мелкозернистой структуры;

n путем деформационного упрочнения;

n используя механизмы дисперсионного упрочнения;

n создав динамически полигонизованную структуру.

Таким образом, поставленная задача может быть решена при использовании особых материалов (низколегированных сталей) при деформации их по особым режимам (контролируемая прокатка).

4. Основные легирующие элементы (в небольших количествах) сталей для контролируемой прокатки: ванадий (V), ниобий (Nb), молибден (Mo), титан (Ti), алюминий (Al), марганец (Mn).

n Nb – тормозит рекристаллизацию – при высокотемпературной обработке измельчается аустенитное зерно;

• - сильный карбидо- и нитридообразующий элемент (полное растворение карбонитридов Nb при t = 1150-1200 град. С);

n V – на структуру и свойства влияет аналогично Nb, но имеет более низкую t растворения карбидов (1050-1100 град. С);

n - эффект торможения рекристаллизации сильнее проявляется при t < 900 град. С;

n Ti – не влияет на рекристаллизацию, но замедляет рост зерна аустенита, образуя карбонитриды;

n - способствует измельчению зерна феррита, тем самым повышая прочность и вязкость;

n Mo – способствует повышению прочности не ухудшая «температуры критической хрупкости»;

n Mn – повышает прочность (искажение кристаллической решетки), но сильно снижает свариваемость.

5. Химический состав сталей для контролируемой прокатки:

n C = 0,03-0,09 %; Mn = 1,3-2,2 %; Si = 0,2-0,4 %; Nb = 0,03-0,1 %; V = 0,05-0,1 %; Mo = 0,2-0,4 %; S = 0,002-0,01 %

n (07Г2ФБ, 08Г2МФБ, 10Г2МФА и др.)

Вывод: Контролируемая прокатка предназначена для получения толстых листов из низколегированных сталей дешевых, обладающих хорошей свариваемостью, обладающих комплексом механических свойств, соответствующим свойствам высоколегированных или термообработанных сталей.

9 Дрессировка. Назначение дрессировки. Оборудование и технологические параметры дрессировки.

Дрессировка. Назначение дрессировки.

Под процессом дрессировки понимают прокатку полосового металла с малыми обжатиями (до 8% относительного обжатия). Величина относительного обжатия определяется целью применения дрессировки.

Дрессировку применяют для придания холоднокатаному металлу свойств, необходимых для дальнейшей обработки давлением, получения полос и листов требуемой точности, высокой планшетности и требуемого качества поверхности.

Необходимость дрессировки холоднокатаных полос и листов обусловлена тем, что после отжига холоднокатаная сталь характеризуется четко выраженной площадкой текучести, хорошо проявляющейся при испытании образцов на растяжение. При дальнейшей холодной штамповке деталей из такой листовой стали на отдельных участках поверхности изделий появляются де- фекты — линий сдвига, получившие название линий Чернова — Людерса.

Оборудование и технологические параметры дрессировки.

Для дрессировки горячекатаных и холоднокатаных полос н листов используют двух-, четырех-, а в последнее время и шеставалковые станы.

До начала 1960-х годов в мировой практике егце достаточно широко применяли для дрессировки полосового и листового металла двухвалковые клети, после этого периода времени они в значительной мере были вытеснены четырехвалковыми клетями. В настоящее время двухвалковые одноклетевые станы продолжают использовать для дрессировки качественных сталей с целью получения поверхности холоднокатаных полос хорошего качества} а также исправления их волнистости и коробоватости в НТА, АНО, разделочных агрегатах. Одноклететевые двухвалковые станы зачастую используют на участке разделки и отделки травленых горячекатаных полос в ЦХП

Чаще всего рабочие четырехвалковые клети дрессировочных станов по своей конструкции идентичны рабочим клетям станов холодной прокатки. Это вызвано стремлением унифицировать узлы и детали клетей станов холодной прокатки и дрессировки полос.

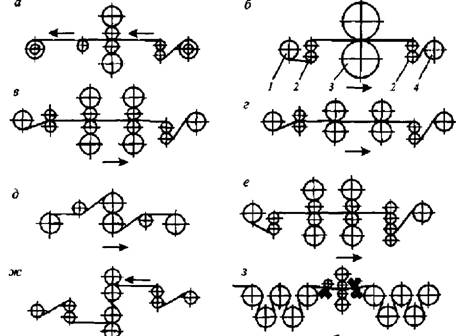

Рис. 111. Конструктивные схемы станов для дрессировки полос [87]: о, 6 — одноклетевые станы; в, г — двухклетевые станы; д,е — станы с использованием процесса прокатки-волочения; ж, з — станы с совмещением процесса дрессировки и правки с растяжением; 1 — разматыватель; 2 — натяжные устройства; 3 — рабочая клеть; 4 — моталка

1 – разматыватель; 2 – дрессировочная клеть; 3 – натяжные ролики; 4 – моталка

Основные параметры дрессировочных станов [1]

| Параметр | Размерность | Значение параметра |

| Диаметр валков; | мм | |

| рабочих* | 400-670 | |

| опорных | 1000-1600 | |

| Длина бочки валков | мм | 1200-2500" |

| Толщина дрессируемых полос | мм | 0,1-3,5 |

| Масса рулонов | т | 18-45 |

| Скорость дрессировки | м/с | 15-30 |

| Мощность главного привода | кВт | 450-6000 |

Диаметр валков двухвалковых дрессировочных клетей достигает 1000 мм.

Из таблицы видно, что мощность главного привода дрессировочных станов достигает 6000 кВт, что при относительных обжатиях 1-5% существенно завышено.