Отжиг и нормализация. Виды отжига.

Термической обработкой называют совокупность операций нагрева, выдержки и охлаждения металлических сплавов, находящихся в твёрдом состоянии, для изменения их структуры и получения нужных физико – механических свойств.

Отжиг – нагрев стали до заданной температуры, выдержка и медленное охлаждение (вместе с печью) для получения ненапряжённой структуры и устранения ликвации.

Ликвация (La liquation, Saigerung) — представляет собой свойство сплавов распадаться при переходе из жидкого в твердое состояние на составные части или отдельные соединения, которые имеют различные точки плавления.

Существуют различные виды отжига:

Отжиг I рода (ДИФ реккристал) проводят для уменьшения химической или физической неоднородности, созданной предшествующими обработками. Существует несколько видов отжигов I рода.

Отжиг для снятия остаточных напряжений применяют для отливок, сварных изделий, деталей после обработки резанием и других обработок, в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации возникли остаточные напряжения. Остаточные напряжения могут вызвать изменение размеров и коробление изделий в процессе его обработки, эксплуатации или хранения. Отжиг стальных изделий для снятия остаточных напряжений проводят при 160…700 °С в течение 2…3 ч с последующим медленным охлаждением. Остаточные напряжения снимаются при других видах отжига, а также при отпуске.

· Диффузионный отжиг (гомогенизация) состоит из нагрева стали до 1050...1150°С, длительной выдержки (10...15 ч) и последующего медленного охлаждения - выравнивается химическая неоднородность стали, то есть уменьшение ликвации в слитках, отливках, заготовках. Поэтому диффузионный отжиг называют также гомогенизацией (получение однородного по составу сплава).

· Рекристаллизационный (низкий)отжиг состоит из нагрева стали ниже точки АС1на 50...100°, выдержки при этой температуре и последующего охлаждения на воздухе - образуется однородная мелкозернистая структура с небольшой твердостью и значительной вязкостью. Применяют для снятия наклепа, вызванного пластической деформацией металла при холодной прокатке, волочении или штамповке. Наклепом называют упрочнение металла, появляющееся в результате холодной пластической деформации металла.

Отжиг II рода (полный,, неполный изотермический и сфероидизирующий.

Полный отжиг заключается в нагреве доэвтектоидной стали на 30…50 °С выше температуры, соответствующей точке А3,

(фазовая перекристаллизация) заключается в нагреве стали до температур выше точек АС3 или АС1, выдержке и последующем медленном охлаждении, в результате которого протекающие фазовые превращения приближают сталь к практически равновесному структурному состоянию и измельчают зерно. Этот вид отжига в большинстве случаев является подготовительной термической обработкой.

· Полный отжи г характеризуется нагревом стали на 30...50° выше температуры превращений АС3(доэвтектоидные стали) и последующим медленным охлаждением - происходит значительное снижение твердости и устранение структурной неоднородности стали; структура её становится мелкозернистой. Полный отжиг применяют для доэвтектоидных сталей.

· Неполный отжиг характеризуется нагревом стали до температур в интервале АС1- АС3(доэвтектоидные стали) и АС1- АСm(заэвтектоидные стали) и последующим медленным охлаждением - снижается твердость, что улучшает обрабатываемость стали, снимаются внутренние напряжения и структура становится более однородной.

· Изотермический отжиг (применяется только для легированных сталей) состоит из нагрева их на 20...30° выше АС3выдержки и относительно быстрого охлаждения до температуры ниже точки Аr1(630...700°С). При этой температуре сталь выдерживают до полного распада аустенита, затем охлаждают на воздухе - стали приобретают такие же механические свойства, как и после полного отжига, но время обработки сокращается вдвое.

· Изотермический отжиг является лучшим способом снижения твердости и улучшения обрабатываемости резанием сложнолегированных сталей, например 18Х2НЧВА.

Отжиг на зернистый перлит (сфероидизация)заключается в нагреве немного выше точки АС1, длительной выдержке при этой температуре и медленного охлаждения (25...30°С в час) до 600 °С, выдержки и последующего охлаждения на воздухе - карбиды принимают зернистую (округлую) форму, понижается твердость стали и улучшается ее обработка резанием. Сфероидизирующий отжиг применяют для сталей, содержащих более 0,65% углерода, например шарикоподшипниковые стали типа ШХ15.

При холодной прокатке, штамповке, волочении зерна металла деформируются, дробятся. Это повышает твердость металла, снижает его пластичность и вызывает хрупкость. В этом и заключается сущность наклепа.

Нормализация — нагрев стали выше температуры фазовых превращений с последующим охлаждением на воздухе для улучшения микроструктуры стали и повышения механических свойств.

Сплавы после нормализации приобретают мелкозернистую структуру и несколько большую прочность и твердость, чем при отжиге. Нормализацию применяют для исправления крупнозернистой структуры, улучшения обрабатываемости стали резанием, улучшения структуры перед закалкой. В заэвтектоидной стали нормализация устраняет сетку вторичного цементита.

Это более экономичный термический процесс, чем отжиг. Она более производительна и дает лучшие результаты. При нормализации измельчается зерно перлита, разрушается сетка цементита в заэвтектоидных сталях и повышаются механические свойства стали. Нормализованная сталь более твердая, чем отожженная. Твердость нормализованной стали 150…300 НВ в зависимости от химического состава стали. Нормализация обеспечивает большую производительность при обработке резанием и получение меньшей шероховатости обработанной поверхности.

Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а, следовательно, и более производительным. Поэтому углеродистые и низколегированные стали подвергают, как правило, не отжигу, а нормализации.

Нормализация отличается от полного отжига в основном условиями охлаждения.

Вопросы

1. До какой температуры нагревают доэвтектоидные стали при нормализации?

2. Что такое «отжиг»?

3. Что такое «нормализация»?

4. При какой температуре производят полный отжиг углеродистой стали 45?

5. Когда следует производить отжиг первого рода?

6. Когда следует производить отжиг второго рода?

7. Когда следует производить изотермический отжиг?

8. Когда производится нормализация стали?

Закалка

Закалка – нагрев стали выше температуры фазовых превращений с последующим охлаждением по определённому режиму для получения нужной структуры и повышения твердости и прочности.

Процесс закалки стали заключается в ее нагреве до определенной температуры (на 30…50° выше линии GSKпо диаграммеFе -Fе3С), выдержке и последующем быстром охлаждении в воде, масле, расплавленных солях или других средах.

При охлаждении в процессе закалки в стали возникают внутренние напряжения —термические и структурные. Термические напряжения возникают в результате неравномерного охлаждения, а структурные напряжения — при превращении аустенита в мартенсит, что сопровождается значительным увеличением объема. В результате создания таких напряжений при закалке может возникать брак следующих видов: трещины, коробление, бочкообразность, изменение объема. Дефектами закалки являются также мягкие пятна, пониженные твердость и прочность стали, обезуглероживание, окисление, перегрев, пережог и др.

Правильное погружение деталей в закалочную среду помогает избежать образования некоторых дефектов (поводки, коробления,трещин и др.).

При погружении деталей можно руководствоваться следующими положениями:

а) длинные детали (сверла, развертки, протяжки) погружать в строго вертикальном положении;

б) детали, имеющие вогнутую поверхность, погружать в закалочную среду вогнутой поверхностью вверх, так как в противном случае образуется паровой мешок и в этом месте деталь не закалится;

в) детали, имеющие толстую и тонкие части, погружать в закалочную среду толстой частью;

г) тонкие и плоские детали погружать узкой стороной.

Закаливаемость – это способность стали повышать в процессе закалки свою твердость. Закаливаемость зависит главным образом от содержания углерода в стали, повышается при увеличении его содержания и считается достаточной при 0,4%С и выше, когда твердость закаленной стали приближается к 60HRC (рис. 14).

Прокаливаемость характеризует глубину закаленного слоя при данных условиях закалки. За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50% мартенсита и 50% троостита). Диаметр заготовки, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называется критическим диаметром (Дкр). Прокаливаемость возрастает по мере повышения стойкости переохлажденного аустенита и, соответственно, снижения критической скорости закалки.

Качество закалки зависит от правильного выбора режима закалки (температуры нагрева, времени выдержки и скорости охлаждения).

Температура нагрева под закалку зависит от химического состава стали. Для углеродистых сталей ее выбирают, пользуясь диаграммой состояния сплавов.

Охлаждение детали является наиболее ответственным этапом операции.

Скорость охлаждения должна быть такой, чтобы обеспечить получение нужной структуры —мартенсита, троостита или сорбита, т. е. обеспечить необходимые механические свойства обрабатываемой детали.

Критической скоростью закалки называется скорость охлаждения, обеспечивающая получение структуры —мартенсит или мартенсит и остаточный аустенит.

При скорости охлаждения меньше критической в структуре закаленной стали, наряду с мартенситом, будет находиться троостит, а при дальнейшем уменьшении скорости получаются структуры троостита или сорбита без мартенсита. Для получения структуры мартенсита требуется переохладить аустенит до температуры начала мартенситного превращения данной стали путем быстрого охлаждения стали (температура наименьшей устойчивости аустенита 550— 650° С).

В зоне температур мартенситного превращения, т. е. ниже 300° С, наоборот, выгоднее применять замедленное охлаждение, так как структурные напряжения успевают выравниваться, а твердость образовавшегося мартенсита при выдержке ниже точки Мк практически не снижается.

Для успешного проведения термической обработки правильный выбор закалочный среды имеет большое значение.

Для закалки среднеуглеродистых сталей можно рекомендовать воду с температурой 18° С, а для большинства остальных сталей — масло.

Способность стали закаливаться на определенную глубину называется прокаливаемостью. За глубину закалки принимают расстояние от поверхности закаленной детали до слоя с полумартенентной структурой (50% мартенсита и 50% троостита).

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650-400 °C, то есть в том интервале температур в котором аустенит менее всего устойчив, быстрее всего превращается в феритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда, а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения - стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Виды закалки

Закалка с полиморфным превращением; а протяжении веков является основным способом упрочнения стали, а в настоящее время применяется и для закалки сплавов цветных металлов.

Закалка без полиморфного превращения была открыта на рубеже 20-го века, и её промышленное использование началось одновременно с применением алюминиевых сплавов. Закалка без полиморфного превращения применима для сплавов, имеющих переменную в зависимости от температуры растворимость компонентов. В результате закалки образуется пересыщенный твердый раствор, но кристаллическая решетка остается неизменной.

Закалка с оплавлением поверхности появилась в 70-х годах прошлого века, когда в промышленности начали использовать лазерный нагрев.

Нагрев деталей должен быть достаточно медленным, чтобы не возникли напряжения и трещины. Время нагрева зависит от химического состава стали, от формы и размеров деталей. Если нагрев производится в соляных ваннах, то скорость нагрева рекомендуется 0,5 мин на 1 мм сечения, если деталь нагревают в электрических печах, то время нагрева рекомендуется 15—20 мин на 1 мм сечения образца. Время выдержки должно быть достаточным, чтобы весь процесс превращения перлита в аустенит завершился полностью. Продолжительность выдержки обычно рекомендуют 25% общего времени нагрева.

В зависимости от толщины закаленного слоя в деталях различают объемную и поверхностную закалку.

В зависимости от скорости охлаждения различают закалку ступенчатую и изотермическую.

В зависимости от метода нагрева —закалку с нагревом в печах, токами высокой частоты, газовым пламенем и в электрических печах.

Объемная закалка (полная) с непрерывным охлаждением применяется для углеродистых сталей (охлаждение в воде) и для легированных сталей (охлаждение в масле). Этот способ заключается в том, что нагретую деталь погружают в закалочную среду и держат до полного охлаждения. Недостатком этого способа является возникновение больших термических напряжений из-за резкой разности температур нагретой детали и охлаждающей среды.

Ступенчатая закалка производится путем быстрого охлаждения последовательно в двух различных охлаждающих средах. Первой охлаждающей средой являются расплавленные соли или масло с температурой на 20—30° С выше температуры начала мартенситного превращения (точка Мн) для данной стали. В горячей среде деталям дают кратковременную выдержку. Выдержка в расплавленных солях или масле должна обеспечить выравнивание температуры по сечению детали, но не вызывать распада аустенита. Второй охлаждающей средой является воздух. При этом аустенит переходит в мартенсит. Достоинством такого способа закалки является уменьшение термических напряжений, а следовательно, трещин, поводки и коробления, а также хорошее сочетание высокой вязкости с прочностью. Ступенчатую закалку применяют для мелких деталей (сечением 8—10 мм) из углеродистой стали и для деталей (сечением до 30 мм) из легированной стали.

Изотермическая закалка так же, как и ступенчатая, производится в двух охлаждающих средах. Температура горячей среды (соляные, селитровые или щелочные ванны) различна: она зависит от химического состава стали, но всегда (на 20—100° С) выше точки мартенситного превращения для данной стали.

Время выдержки должно быть достаточным для полного превращения аустенита в игольчатый троостит. Окончательное охлаждение до комнатной температуры производится на воздухе.

Изотермическая закалка широко применяется для деталей из высоколегированных сталей. После изотермической закалки сталь приобретает высокие прочностные свойства, т. е. сочетание высокой вязкости с прочностью.

Светлая закалка стальных деталей при любой разновидности процесса закалки производится в специально оборудованных печах с применением защитных сред или в ваннах с расплавленными слоями. Ванны для нагрева деталей под закалку обычно делают из хлористого натрия при температуре на 30—50° С выше температуры точки

Ас1_3.

Охлаждение деталей производят при температуре 180—200° С в ванне, состоящей из 75% едкого кали и 25% едкого натра, с добавлением 6—8% воды (от веса всей соли). Такая смесь обладает очень высокой закаливающей способностью.

После светлой закалки поверхности детали приобретают светлый серебристо-белый цвет. В этом случае отпадает необходимость в пескоструйной очистке деталей и достаточна промывка их в горячей воде.

Лазерная закалка. Термическое упрочнение металлов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. В отличие от других известных процессов термоупрочнения (закалкой токами высокой частоты, электронагревом, закалкой из расплава и другими способами) нагрев при лазерной закалке является не объемным, а поверхностным процессом.

Закалка с самоотпуском имеет широкое применение в инструментальном производстве. Процесс состоит в том, что детали выдерживаются в охлаждающей среде не до полного охлаждения, а в определенный момент извлекаются из нее с целью сохранения в сердцевине детали некоторого количества тепла, за счет которого производится последующий отпуск.

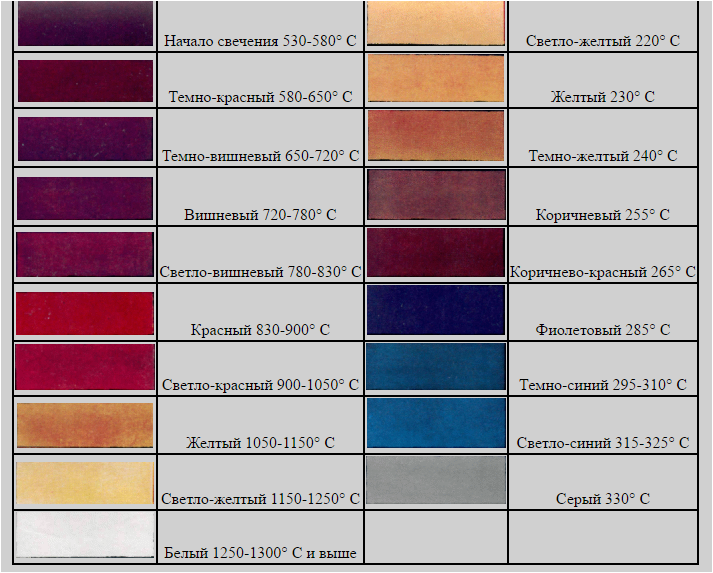

Контроль отпуска осуществляется по цветам побежалости, появляющимся на поверхности детали (рис. см. вклейку). Закалка с самоотпуском применяется для зубил, кувалд, слесарных молотков и других инструментов.

Рис. 34. Цвета каления при нагреве (слева) и цвета побежалости при отпуске (справа)

. Способы закалки[править | править вики-текст]

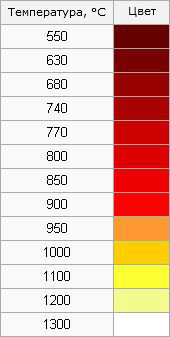

Цвета каления

Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.