Традиционно считалось, что для получения требуемой структуры металла, а следовательно, и его механических свойств, при прокатке на ШСГП следует строго выдерживать три параметра: температуру конца прокатки tкп, температуру смотки tсм и величину относительного обжатия металла в последней клети чистовой группы e.

Широко известна классическая диаграмма микроструктуры горячекатаной листовой стали в зависимости от tкп и tсм. Она показана на рис.36.

|

| Рис.36. Диаграмма микроструктуры горячекатаной листовой стали |

Из рисунка видно, что для получения благоприятной мелкозернистой равномерной структуры металла низкоуглеродистой стали её прокатку необходимо заканчивать при tкп > 850°С, а сматывать в рулон при tсм < 680°С. К этому следует добавить, что для обеспечения требуемых структуры и механических свойств металла необходимо соблюдать еще два ограничения: tкп не должна превышать 920°С, а относительное обжатие в последней клети ШСГП должно быть в пределах e ³15%. Учитывая, что 90-95% производимой на ШСГП продукции не подвергают термообработке с отдельного нагрева (в отличие от ТЛС), то соблюдение tкп ,tсм и e в указанных пределах и определяют требуемые структуру и механические свойства готовых горячекатаных листов и полос, причем не только в том случае, когда горячекатаная продукция является товарной, но и тогда, когда она служит подкатом для станов холодной прокатки листа и жести.

Выполненные в начале 70-х годов прошлого века экспериментальные исследования температурных условий прокатки на всех действовавших в то время в СССР ШСГП, в том числе и на комбинированных станах, показали, что имевшиеся различия температурных условий прокатки на ШСГП объясняются схемой расположения их основного оборудования, протяженностью технологической линии, параметрами технологического процесса: температурой нагрева слябов, толщиной подката, сортаментом стана, скоростным режимом прокатки. Исследованиями было установлено, что температура конца прокатки полос далеко не всегда соответствует оптимальному диапазону. Причем для полос толщиной 2-2,5 мм она ниже оптимальной, а для толстых – 4 мм и более – выше.

Для повышения температуры конца прокатки на ШСГП 1-го поколения использовали возможно допустимое повышение температуры нагрева слябов, перераспределение обжатий в клетях черновой и чистовой групп (бóльшую загрузку последних и меньшую первых клетей), увеличение толщины подката, возможное увеличение скорости прокатки в чистовой группе клетей.

Традиционно контроль температуры полос производят на участках:

– за последней клетью черновой группы (по нему оценивают режим нагрева металла и необходимость его корректировки);

– перед чистовой группой клетей (по нему оценивают возможность прокатки раската, а в ряде случаев корректировку работы систем автоматики);

– за последней клетью чистовой группы;

– перед моталками.

По данным последних двух показаний оценивается оптимальность температурно-скоростного режима прокатки.

Многочисленные исследования показали, что перераспределение режимов обжатий в черновой и чистовой группах клетей малоэффективно, повышение скорости прокатки в черновой группе клетей дает лишь несколько больший эффект.

Основные потери тепла на ШСГП происходят на промежуточном рольганге (до 60% от общих тепловых потерь полосой за время прокатки). Одним из путей их снижения является применение различного вида экранов.

Широкую известность получила теплоизоляционная система ЭНКОПАНЕЛЬ, разработанная фирмой «Enconiech Engineering Services» (Великобритания). Она представляет собой тоннель, состоящий из верхней, нижней и боковой панелей. Общий вид системы показан на рис.37.

|

| Рис.37. Общий вид экранирующего устройства ЭНКОПАНЕЛЬ |

Каждая из панелей двухслойная. Первый слой представляет собой тонкую пластину из жаропрочной стали с высокой поглощательной и излучательной способностью, второй слой – теплоизоляция. При стабильном процессе прокатки рабочая поверхность панелей после прохождения 3-5 раскатов приобретает температуру, близкую температуре раскатов. Между раскатом и панелью устанавливается тепловое равновесие и потери тепла раскатом существенно снижаются. Верхние панели состоят из секций (на рис.9.40 часть секций поднята, часть – опущена), которые поднимаются с помощью специальных механизмов независимо друг от друга. Высота установки верхних панелей над уровнем рольганга 250-300 мм (чем ниже установлены панели, тем выше их эффективность). При длине промежуточного рольганга 90 м длина тоннеля составляет 60 м. При толщине подката 26 мм температура его на входе в чистовую группу клетей повышается на 60-70°С по сравнению с температурой полос, поступивших в чистовую группу клетей без применения ЭНКОПАНЕЛИ.

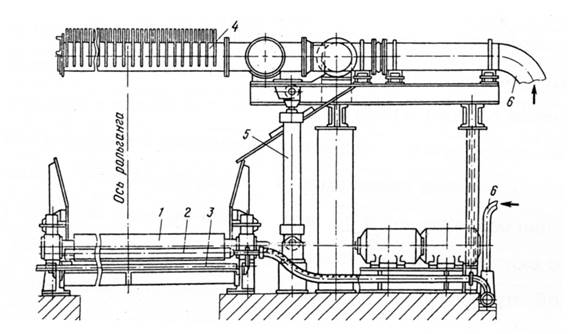

Вторым техническим решением, позволяющим снизить тепловые потери раската на промежуточном рольганге, является промежуточное перемоточное устройство (ППУ или Coilbox). Схема ППУ показана на рис.38.

|

| Рис.38. Схема промежуточного перемоточного устройства: 1 – последняя черновая клеть; 2 – напольные ролики; 3 – направляющие ролики; 4 – гибочные ролики; 5 – отгибатель конца рулона; 6 – стенд намотки; 7 – оправка; 8 – передаточный механизм; 9 – стенд размотки; 10 – тянущие ролики; 11 – летучие ножницы; 12 – первая чистовая клеть; 13 – ролики рольгангов |

Основной частью ППУ является моталка без барабана, которая состоит из напольных, направляющих и гибочных роликов, стендов намотки и размотки, отгибателя конца рулона, оправки и передаточного механизма. Последовательность операций такова. После выхода из последней клети черновой группы передний конец полосы поступает к напольным, направляющим и гибочным роликам, где формируется первый виток рулона, а остальная часть полосы накладывается вокруг него. После окончания смотки полосы в отверстие в рулоне вставляется оправка, которая удерживает в дальнейшем рулон во время перекладки его на стенд смотки и разматывания. Когда рулон находится еще на стенде смотки, на него опускается отгибатель и начинают вращаться ролики стенда намотки, передавая совместно с отгибателем передний конец рулона к тянущим роликам. После захвата этими роликами переднего (бывшего заднего) конца рулона они передают его к летучим ножницам и в первую чистовую клеть. При начале прокатки полосы в чистовой группе клетей рулон, находящийся на оправке, перемещают со стенда 6 на стенд 9 передаточным механизмом. Разматывание рулона при этом продолжается. Как только рулон попал на стенд 9, стенд 6 готов к приему следующей полосы.

Установка ППУ на действующих станах позволяет увеличивать массу прокатываемых рулонов (если этому препятствовала малая длина промежуточного рольганга), снижает потери тепла раскатом на промежуточном рольганге, устраняет снижение температуры по длине раската от переднего конца к заднему (так называемый «температурный клин») при поступлении в чистовую группу клетей (позволяет отказаться от применения ускорения в чистовой группе клетей), при аварийных ситуациях в чистовой группе клетей или на моталках позволяет сохранять рулон в ППУ до 15 с. При сооружении новых ШСГП ППУ позволяет сократить протяженность промежуточного рольганга (уменьшение капитальных затрат) и в силе остаются все остальные названные достоинства.

На ШСГП первого поколения оптимизацию температурных условий прокатки производили, в первую очередь, за счет выбора общего уровня скорости прокатки - для тонких полос более высокого (до 8-10 м/с), для толстых – более низкого (5-6 м/с). Причем в чистовой группе ШСГП первого поколения при прокатке полос изменения скорости по их длине не происходило (рис.39 а).

|

| Рис.39. Схемы скоростного режима прокатки на ШСГП: V1 – скорость захвата переднего конца полосы моталкой; V2 – максимальная скорость прокатки полосы; а1, а2 – медленное и быстрое ускорение чистовой группы клетей |

Увеличение массы слябов, применяемых на ШСГП второго и последующих поколений, а также расширение сортамента прокатываемых полос в сторону уменьшения их толщины потребовали существенного усложнения скоростных режимов прокатки полос в чистовой группе клетей. Дело осложнялось тем, что существовавшие моталки не могли обеспечить надежный захват переднего конца полосы на скорости более 10-12 м/с. Кроме того, транспортировка переднего конца тонких полос по отводящему рольгангу на скорости, выше указанной, также проблематична.

Поэтому начали применять скоростной режим, показанный на рис.39 б: прокатка полосы на скорости не более 11 м/с до захвата полосы моталкой (точка А) и после этого ускорение чистовой группы клетей с величиной ускорения а1 = 0,02-0,08 м/с2, в зависимости от толщины полосы. На ШСГП третьего поколения начали использовать быстрое ускорение а2 до 1 м/с2 (рис.39 в) для интенсивного и быстрого увеличения tкп, а потом следовала прокатка с применением медленного ускорения для устранения «температурного клина».

Температура металла при прокатке изменяется вследствие охлаждения сляба излучением (Dtизл) и конвекцией (Dtк) через слой окалины за время транспортировки от печи к стану, охлаждения водой гидросбива окалины (Dtг.о.), а температура раската – вследствие теплоотдачи рабочим валкам (Dtв), охлаждения излучением и конвекцией за время пауз между проходами и на рольгангах, повышения теплосодержания раската за счет энергии пластической деформации (Dtд), работы сил трения в зоне контакта полоса-валок и экзотермических реакций окисления. Кроме того, раскат теряет тепло под действием попадающей на его поверхность воды, охлаждающей валки и арматуру, при прохождении гидросбивов, из-за контактного теплообмена с роликами рольгангов и деталями рабочих клетей.

Можно записать: Dt = Dtд – (Dtизл + Dtк + Dtв +Dtг.о.).

Принято, что в Dtв входят потери тепла не только от контакта с валками, но и от контакта с другими деталями стана и охлаждающей водой.

Методика расчета всех этих составляющий представлена в методическом пособии «Виготовлення товарних листів і розрахунок режимів їхньої прокатки», Донецьк – 2006.

Высокие скорости прокатки, характерные для современных широкополосных станов, позволяют достичь в последних двух-трех клетях практически непрерывную деформацию, когда рекристаллизация металла в межклетевых промежутках не успевает произойти, в этом случае эффект частных обжатий суммируется. Тогда величина обжатия в последней клети не должна иметь определяющего значения и ограничения по величине частных обжатий снимаются.

Для обеспечения требуемой температуры смотки полос на ШСГП всех поколений на отводящем рольганге применяют установки ускоренного охлаждения полос различной конструкции.

На рис.40 приведена схема расположения коллекторов системы охлаждения полосы на отводящем рольганге стана 2000 ОАО «Северсталь».

|

| Рис.40. Схема расположения коллекторов системы охлаждения полосы: 1 – ролик отводящего рольганга; 2 – нижний коллектор; 3 – коллектор для охлаждения роликов рольганга; 4 – верхний коллектор с сифоном; 5 – гидроцилиндр верхнего коллектора; 6 – трубопроводы подачи воды |

Охлаждение полосы сверху осуществляется из круглых коллекторов-баков, расположенных над рольгангом. В каждом коллекторе-баке установлено 79 сифонов, из которых вода ламинарными струями подается на полосу. Охлаждение снизу производится через отверстия коллекторов, расположенных между роликами рольганга (см. рис.40).

Работой установки ускоренного охлаждения управляют с помощью ЭВМ.