Конструктивный расчет

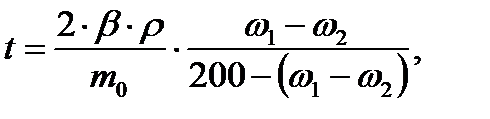

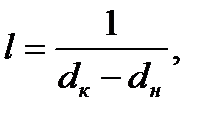

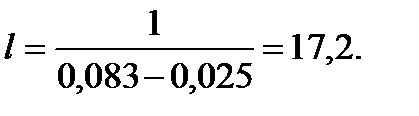

Время нахождения материала в барабане t, мин, определяем по формуле

(1.4.1)

(1.4.1)

где β-коэффициент заполнения барабана (принимаем согласно виду

высушиваемого материала и типа насадки барабана) для подъемно-лопастной насадки– 0,14;

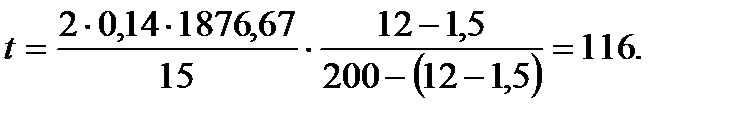

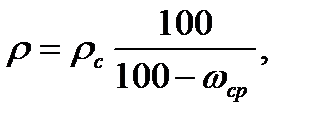

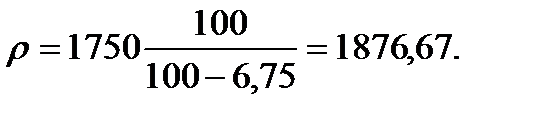

ρ-плотность аммофоса (кг/м3) при средней ее влажности ωСР ;

ρс- средняя плотность материала, определяемая из таблиц справочника [2].

(1.4.2)

(1.4.2)

(1.4.3)

(1.4.3)

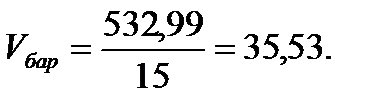

Определяем объем барабана Vбар, м3, [1]

(1.4.4)

(1.4.4)

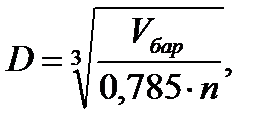

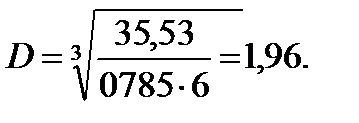

Определяем диаметр барабана D, м [1]

(1.4.5)

(1.4.5)

где n-отношение длины барабана к его диаметру обычно принимается Lб:Dб=(3.5÷9)=n [3].Принимаем n=6.

Принимаем Dбар=2 [2]

Определяем площадь сечения S, м2 [1]

(1.4.6)

(1.4.6)

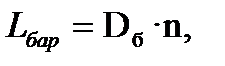

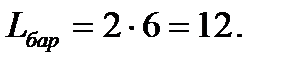

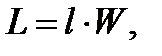

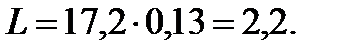

Определяем длину барабана Lбар, м [1]

(1.4.7)

(1.4.7)

Принимаем длину корпуса Lбар=12 м. Тогда отношение  что вполне допустимо.

что вполне допустимо.

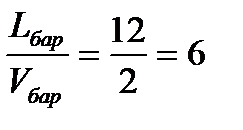

Уточняем объем барабана Vб по стандартным Lб и Dб, м3:

, (1.4.8)

, (1.4.8)

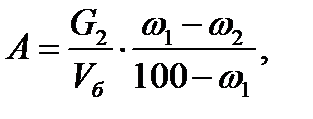

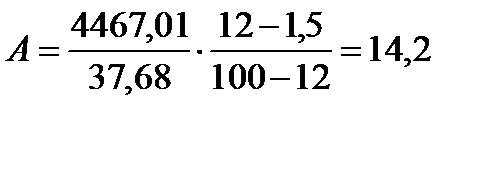

Определяем объемное напряжение барабана по влаге А, кг/(м3∙ч):

(1.4.9)

(1.4.9)

Рассчитанное и принятое значение имеют допустимое расхождение.

Принимаем А=15 кг/(м3·ч).

Проверяем расчет времени сушки.

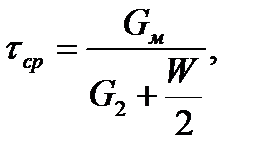

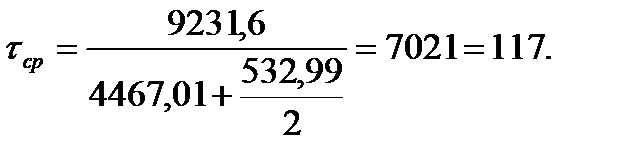

Определяем среднее время пребывания материала в барабане τср, м:

(1.4.10)

(1.4.10)

где Gm-количество находящегося в сушилке материала, кг:

Gм=Vб·β·ρс (1.4.11)

Gм=37,68∙0,14∙1750=9

Полученное среднее время пребывания материала в барабане должно быть чуть больше, чем время сушки материала, что удовлетворяет условия сушки.

Выбираем барабанную сушилку ближайшего типоразмера БН2-012НУ-0,1 имеющую наружный диаметр 2000мм и длину барабана 12000 мм,с подъемно-лопастной насадкой, в невзрывозащищенном исполнении. Производительность по высушенному материалу 4,5т/ч.

1.5 Динамический расчет

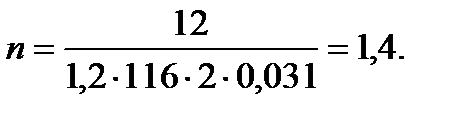

Определяем частоту вращения барабана n, об/мин:

, (1.5.1)

, (1.5.1)

где а - коэффициент, зависящий от типа насадки и диаметра барабана.

α-угол наклона барабана к горизонту, принимается 0,5-6о[2]. Чем меньше наклон барабана, тем меньше нагрузки на его приводные части,

соответственно больше ресурс приводных механизмов сушильного барабана.

Принимаем ближайшую для типовой сушилки частоту вращения, об/мин. n=3,2 об/мин.

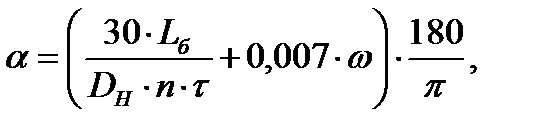

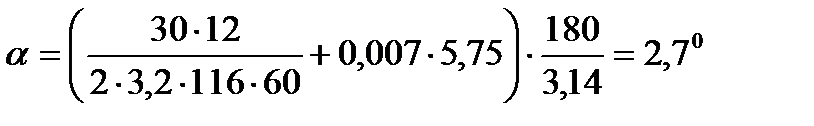

Определяем требуемый угол наклона барабана, α:

(1.5.2)

где ω - рабочая скорость газов в барабане, зависит от размера частиц и насыпной плотности материала, м/с.

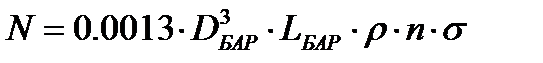

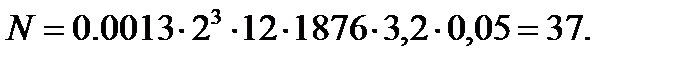

Определяем мощность, потребляемую на вращение барабана N, кВт:

(1.5.3)

(1.5.3)

где s - коэффициент мощности, зависящий от вида насадки и степени заполнения барабана.

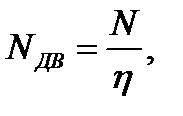

Определяем необходимую мощность двигателя, Nдв, кВт:

(1.5.4)

(1.5.4)

где η- общий КПД привода от двигателя до барабана:

(1.5.5)

(1.5.5)

где h1=0,94-0.96 - КПД цилиндрической передачи, [5];

h2=0.962 -0,982 - КПД 2-х ступенчатого редуктора, [5];

h3=0,98 - КПД муфты, принимаем согласно [5].

По каталогу [6] выбираем трехфазный асинхронный двигатель серии

АИР200L4 мощностью 45кВт номинальная частота вращения 1500 об/мин, КПД=92,5.

Механические расчеты вращающихся барабанов включают определение

толщины стенки барабана, обеспечивающей прочность и жесткость конструкции, расчет на прочность бандажей, а также опорных и упорных роликов.

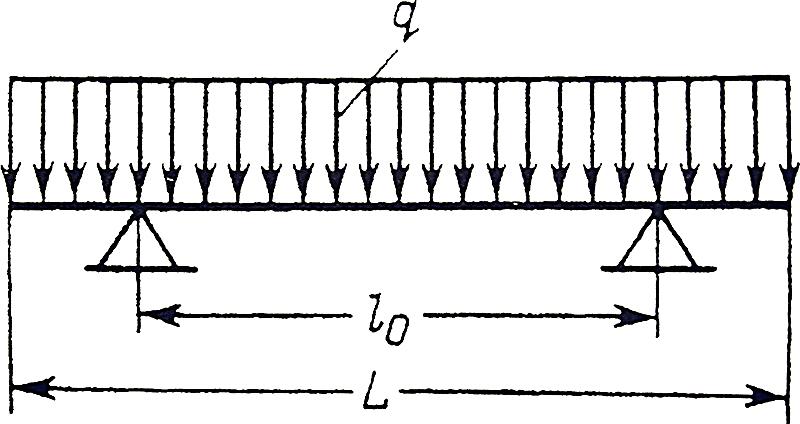

В простейшей расчетной схеме (рис.3) барабан можно представить в виде балки длиной L, м, свободно лежащей на двух опорах и нагруженной равномерно распределенной нагрузкой от веса барабана G и загружаемого материала Gм.

Определяем толщину стенки барабана δ, м:

δ = (0,007 ÷ 0,01) ·Dб, (1.5.6)

где Dб – наружный диаметр барабана, м.

δ = (0,007 ÷ 0,01) ·Dб=0,14÷0,02

Толщина стенки барабана толщина должна быть не менее 1мм на метр

длины барабана, но не менее 4мм.Принимаем δ=20 мм.

Рисунок 3 -Расчетная схема

Затем толщину стенки проверяем на прочность по допускаемому напряжению на изгиб как балку кольцевого сечения.

Определяем внутренний диаметр барабана DВ, м:

DВ = Dб – 2δ (1.5.7)

DВ = 2– 2∙0,02=1,96.

Определяем вес барабана Gб,т:

Gб=ρст·g·π· Dб· Lб·δ, (1.5.8)

где ρст-плотность материала стенки барабана и насадки, принимается для

Ст 3, 7800 кг/м3;

g-ускорение свободного падения, 9,81 м/с2.

Gб=7800∙9,81∙3,14∙2∙12∙0,02=11,5

Определяем вес насадки Gнас, т:

Gнас=β·Vб· ρст, (1.5.9)

где βн-коэффициент заполнения барабана насадкой, принимаем 5%.

Gнас=0,05∙37,68∙7800=1,48

Определяем вес барабана с насадкой G, т:

G= Gб+ Gнас. (1.5.10)

G= 11,5+1,48=12,98.

Определяем удельную равномерно распределенную нагрузку на 1м

барабана q, Н/м:

q= (G+Gм)/Lб. (1.5.11)

q= (129800+93100)/12=18575.

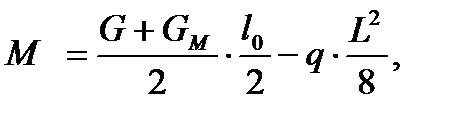

Определяем в наиболее опасном сечении балки (посередине между опорами) минимальный изгибающий момент М, Н·м:

, (1.5.12)

, (1.5.12)

где  = 0,585•Lб- расстоянии между опорами, м.

= 0,585•Lб- расстоянии между опорами, м.

Барабану передается также крутящий момент от привода, необходимый главным образом для поднятия центра тяжести материала на определенную высоту.

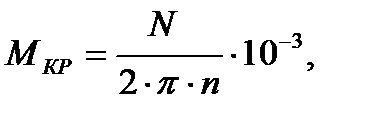

Определяем крутящий момент Мкр, Н•м:

(1.5.13)

(1.5.13)

где N - мощность привода, кВт;

n - частота вращения барабана,.

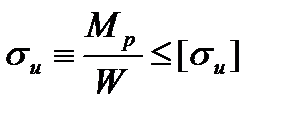

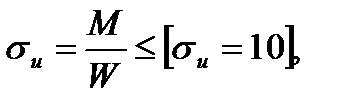

Условие прочности барабана имеет вид:

, (1.5.14)

, (1.5.14)

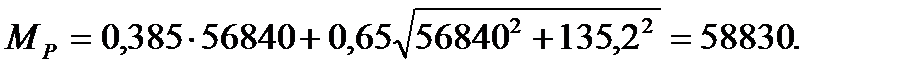

где Мр - расчетный (приведенный) момент, Н•м, определяют по формуле:

(1.5.15)

(1.5.15)

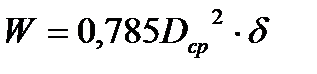

W - момент сопротивления кольцевого сечения барабана, м3:

, (1.5.16)

, (1.5.16)

Допускаемое напряжение  рекомендуется принимать (с учетом возможных температурных напряжений, неточностей монтажа и т.п.) для барабанов без футеровки (сушилки, кристаллизаторы) в пределах 5—10 МПа.

рекомендуется принимать (с учетом возможных температурных напряжений, неточностей монтажа и т.п.) для барабанов без футеровки (сушилки, кристаллизаторы) в пределах 5—10 МПа.

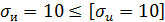

После проверки на прочность, барабан проверяют на прогиб. Для нормальной работы допускается прогиб f не более 1/3 мм на 1 м длины, т. е.:

f≤0,0003·  . (1.5.17)

. (1.5.17)

0,02∙103≤2∙103.

Определяем прогиб от равномерно распределенной нагрузки f:

(1.5.18)

(1.5.18)

где Е - модуль упругости материала барабана, E=1,71•105 МПа;

I - осевой момент инерции кольцевого сечения барабана, м4, который

находят по формуле:

I=π·(Dб-δ)3·δ/8, (1.5.19)

I=3,14∙(2-0,02)3 ∙  =0,06.

=0,06.

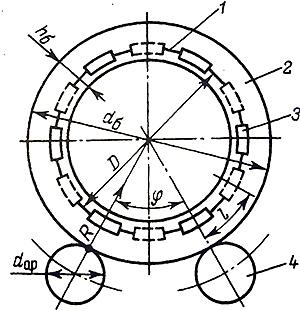

Бандажи служат для передачи давления от веса барабана и загруженного

материала на опорные ролики (Рис. 4)

Рисунок 4- Схема расчета бандажа и опорных роликов:

1 - барабан; 2 - бандаж; 3 - башмак; 4 - опорный ролик.

Бандажи представляют собой кольца прямоугольного или коробчатого сечения. Для барабанов большого диаметра D>1м. чаще всего применяю свободное крепление бандажей, при котором они надеваются на чугунные или стальные башмаки. Башмаки повернуты упорными головками в разные стороны для предупреждения аксиального смещения бандажа. Предварительно по нормалям выбирают ширину и диаметр бандажей и опорных роликов, а затем выполняют проверку их на прочность. Ширина бандажа =0,1 м.

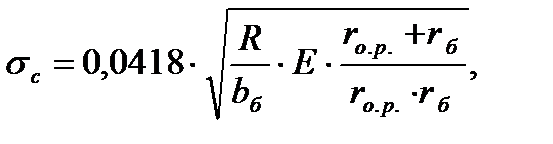

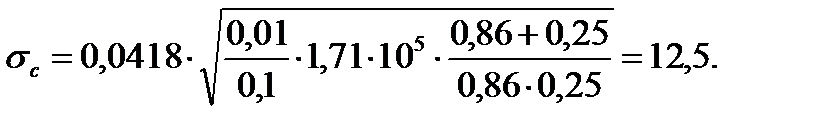

Определяем условие контактной прочности на смятие в месте соприкосновения ролика и бандажа:

(1.5.21)

(1.5.21)

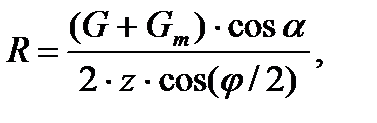

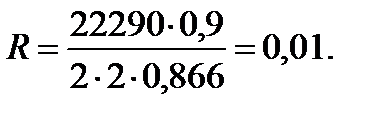

где R — реакция опорного ролика, МН:

(1.5.22)

(1.5.22)

где α - угол наклона барабана, °;

φ — угол между опорными роликами (φ=60°);

z — число бандажей.

— наружный радиус опорного ролика и бандажа, принимается

— наружный радиус опорного ролика и бандажа, принимается

0,86 и 0,25м;

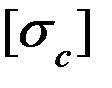

— допускаемое напряжение материала ролика и бандажа на смятие

— допускаемое напряжение материала ролика и бандажа на смятие

для стального литья  = 300—500 МПа.

= 300—500 МПа.

Выполним проверку прочности бандажа на изгиб. Рассматривая участок бандажа между двумя башмаками (рис.4) как кривой брус, можно записать условие прочности бандажа на изгиб:

(1.5.23)

(1.5.23)

где Мб - максимальный изгибающий момент в месте контакта опорного

ролика и бандажа, МН·м;

Wб -момент сопротивления сечения бандажа, м3.

- Условия выполняются

- Условия выполняются

Определяем изгибающий момент Мб, МПа:

(1.5.24)

(1.5.24)

где l=(π•D_б)/m -расстояние между соседними башмаками, м;

m - общее число башмаков, m=8.

Определяем момент сопротивления бандажа прямоугольного сечения Wб, МПа:

(1.5.25)

(1.5.25)

где bб, hб - соответственно ширина (0,1) и высота бандажа (0,11), м.

1.6 Расчет горения топлива

В качестве сушильного агента в конвективных сушилках применяют смесь топочных газов с воздухом. При расчете сушильных установок необходимо знать основные физические параметры сушильного агента.

Топочные газы образуются при сжигании различных топлив и их использование в качестве сушильного агента имеет свои преимущества по сравнению с сушилками с паровыми или водяными калориферами:

- большая экономичность по расходу топлива;

- меньшие габаритно-весовые показатели;

- меньшая инерционность по температуре сушильного агента.

К недостаткам сушилок с топочными газами следует отнести возможность засорения сушимого продукта сажей.

Рассчитать горение топлива это значит определить:

– теоретический и практический расход дутья;

– количество и состав продуктов горения;

– плотность продуктов горения.

В качестве теплоносителя используем топочный газ, образующийся при горении газообразного топлива. В таблицу 1 сводим состав используемого природного газа [8].

Таблица 1 -Состав топлива

| Компонент газа | CH4 | C2H6 | C3H8 | C4H10 | C5H12 | CO2 | N2 | Сумма |

| Объемное содержание данного компонента,% | 92,8 | 3,9 | 1,1 | 0,4 | 0,1 | 0,1 | 1,6 |

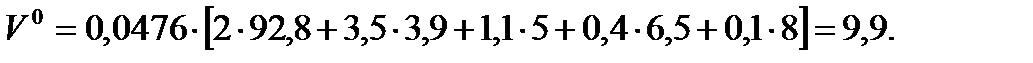

Определяем теоретически необходимое количество воздуха для сжигания 1м3 газа, V0, м3/м3:

(1.6.1)

(1.6.1)

где yi - объемное содержание данного компонента, %.

Определяем объем дымовых газов.

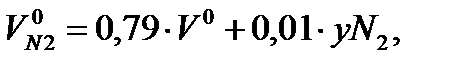

Теоретический объем азота, м3 /м3:

(1.6.2)

(1.6.2)

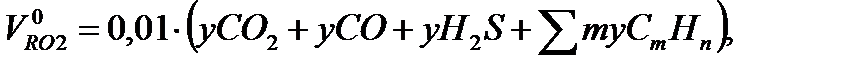

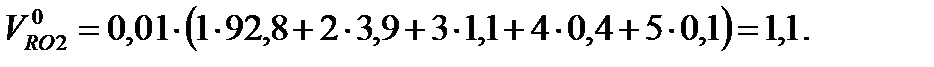

Объем трехатомных газов, м3/м3:

(1.6.3)

(1.6.3)

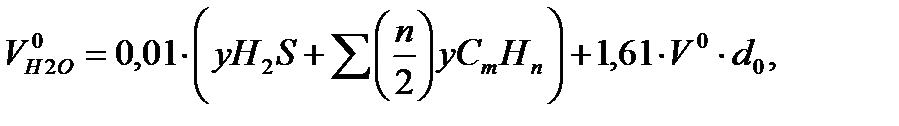

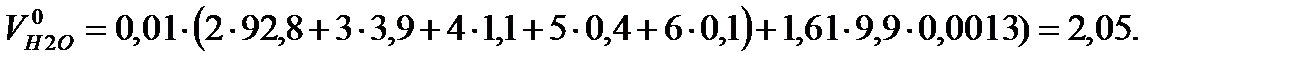

Теоретический объем водяных паров, м3 /м3:

(1.6.4)

(1.6.4)

где V0 - теоретически необходимое количество воздуха для сжигания

1 м3 газа, м3 /м3;

d0 - влагосодержание атмосферного воздуха, кг/кг, определяем по

h-d-диаграмме влажного воздуха при среднегодовых температуре и относительной влажности атмосферного воздуха для заданного места установки проектируемого аппарата.

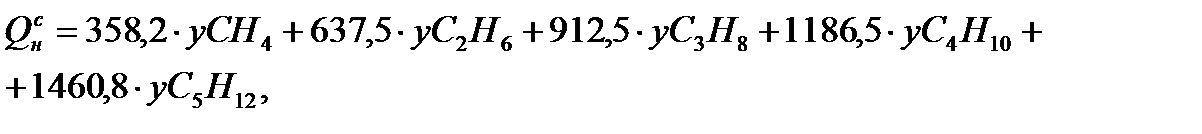

Определяем низшую теплоту сгорания газового топлива на 1м3 газа при нормальных условиях через теплоты сгорания составляющих его компонентов, кДж/м3:

(1.6.5)

(1.6.5)

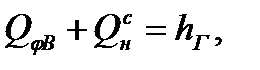

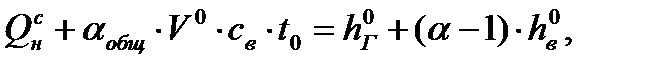

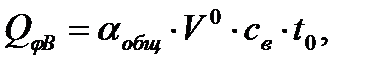

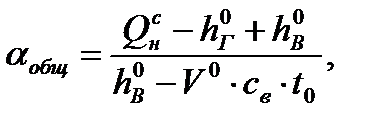

Определяем общий коэффициент избытка воздуха, дополнительно подаваемогов камеру смешения, необходимый для получения газов с температурой tнг из уравнения теплового баланса, записанного дляусловий адиабатного сжигания:

(1.6.6)

(1.6.6)

(1.6.7)

(1.6.7)

где cв - теплоемкость воздуха, кДж/м3·К,

h0 в - энтальпия теоретически необходимого количества воздуха при температуре tнг, кДж/м3.

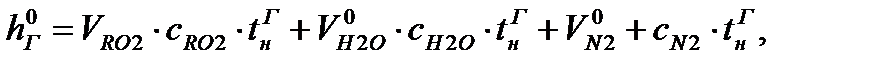

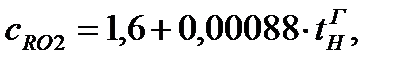

hг 0 -энтальпия газов при α – коэффициент избытка дутья в топке, для газообразного топлива, обычно составляет α = 1,05 ÷ 1,08 и температуре газов tнг определяется выражением, кДж/м3:

(1.6.8)

(1.6.8)

При расчете необходимо учитывать зависимость теплоемкости от температуры для газовых компонентов в следующем виде:

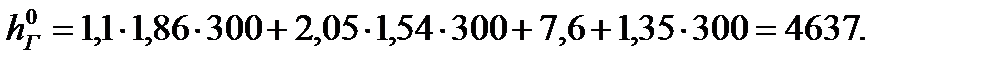

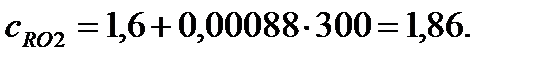

Теплоемкость сухих трехатомных газов, кДж/м3·К:

(1.6.9)

(1.6.9)

где tнг - температура теплоносителя на входе в сушилку, °С.

Теплоемкость азота, кДж/м3·К:

(1.6.10)

(1.6.10)

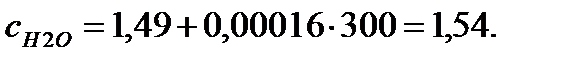

Теплоемкость водяных паров, кДж/м3·К:

(1.6.11)

(1.6.11)

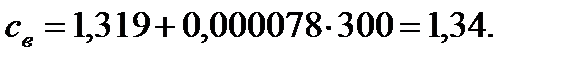

Теплоемкость воздуха, кДж/м3·К:

(1.6.12)

(1.6.12)

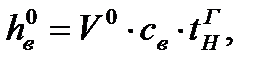

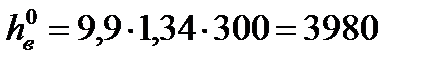

Энтальпия теоретически необходимого количества воздуха при температуре tнг, кДж/м3:

(1.6.13)

(1.6.13)

Физическая теплота воздуха, кДж/м3:

( 1.6.14 )

( 1.6.14 )

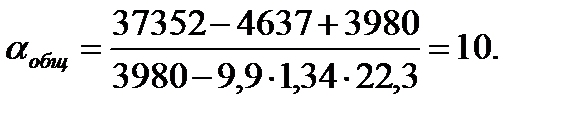

Определяем коэффициент избытка воздуха:

(1.6.15)

(1.6.15)

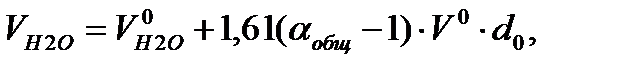

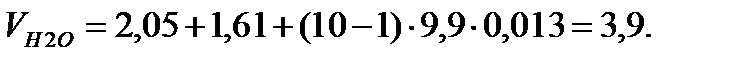

Определяем действительный объем водяных паров при общем коэффициенте избытка воздуха, м3/м3:

(1.6.16)

(1.6.16)

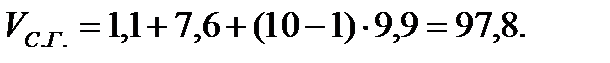

Определяем объем сухих дымовых газов, м3/м3:

(1.6.17)

(1.6.17)

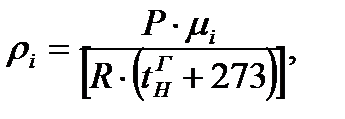

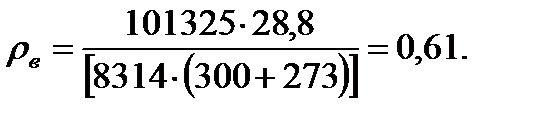

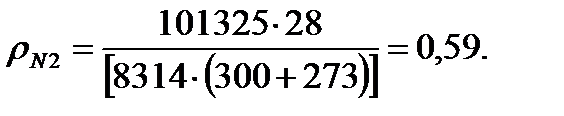

Определяем плотность отдельных компонентов при данном давлении

(Р = 101325Па) и температуре из уравнения состояния идеального газа, кг/м3:

(1.6.18)

(1.6.18)

где μi - молярная масса компонентов газа.

Плотность сухих дымовых газов, кг/м3:

Плотность сухих дымовых газов, кг/м3:

(1.6.19)

(1.6.19)

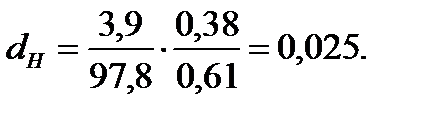

Определяем влагосодержание теплоносителя на входе в сушильную камеру при заданной температуре tнг, кг/кг:

(1.6.24)

(1.6.24)

где VH2 O - действительный объем водяных паров при избытке воздуха αобщ, м3/м3,

Vс.г. - объем сухих дымовых газов, м3/м3.

По h-d диаграмме влажного воздуха при известных температуре tнг, и dн

определяем энтальпию газов перед сушильной установкой Hн=375кДж/кг

Построение теоретического и действительного процессов сушки на

H-d-диаграмме

Конечное влагосодержание для теоретической установки d2 находим по h-d диаграмме влажного воздуха (рисунок 5). Необходимо построить процесс сушки. Построение производится по расчетным параметрам наружного воздуха φ0 и t0, состояния сушильного агента перед камерой dн и tнг и его температуры на выходе из сушильной установки tкг.Точка А на рисунке 1 соответствует состоянию воздуха, поступающего в топку.

Условно процесс в топке и камере смешения изображается прямой А-В. Точка В определяется по температуре tнг и рассчитанному влагосодержанию dн. От точки В проводим линию H = const до пересечения с изотермой tкг в точке С и определяем конечное влагосодержание d2 для идеальной (без теплопотерь) сушильной установки, кг/кг.

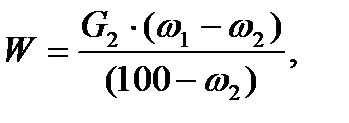

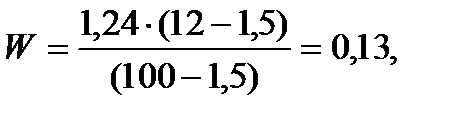

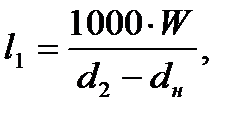

Из уравнения материального баланса сушилки определим количество влаги по абсолютно сухому веществу в высушиваемом материале, кг/с:

(1.7.1)

(1.7.1)

Определяем расход теплоносителя, кг/с:

(1.7.2)

(1.7.2)

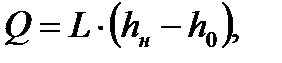

Определяем расход теплоты в теоретической сушилке, кДж/с:

(1.7.3)

(1.7.3)

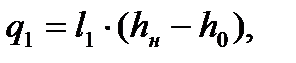

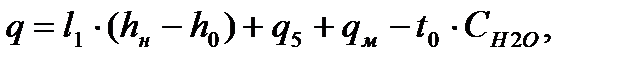

Количество теплоты, необходимое для испарения 1 кг влаги и подогрева продукта от начальной до конечной температуры qм, с учетом теплопотерь в окружающую среду q5,определяется из уравнения теплового баланса, кДж/ влаги:

(1.7.4)

(1.7.4)

где qм - расход теплоты на нагрев материала, кДж/кг;

q5 - потери теплоты в окружающую среду, кДж/кг;

t0 ∙CH2O - физическая теплота влаги, вводимая с материалом, подлежащим сушке.

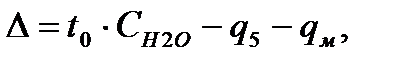

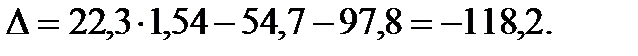

Тогда отклонение процесса в реальной сушильной установке от идеальной ∆ может быть определено, кДж/кг влаги:

(1.7.5)

(1.7.5)

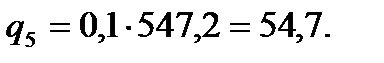

Определяем потери теплоты в окружающую среду, кВт:

(1.7.6)

(1.7.6)

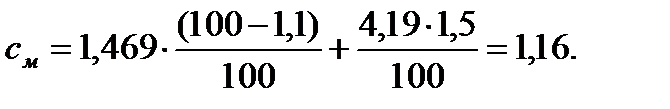

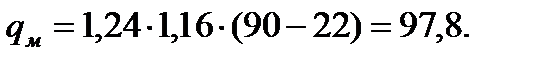

Определяем потери теплоты на нагрев материала, кВт:

(1.7.7)

(1.7.7)

где см – теплоемкость материала при конечной влажности, кДж/кг:

(1.7.8)

(1.7.8)

где с0 – теплоемкость абсолютно сухого материала, кДж/кг×К.

tнм - начальная температура материала, °С;

Переходим к построению реального процесса сушки (рисунок 5). Для этого из точки С на рисунке 1 откладываем отрезок вниз, равный ∆/ℓ1,кДж/кг (точка D). Из полученной точки проводится прямая B-D. Конечная точка действительного процесса определяется пересечением данной политропы с изотермой tкг (точка Е). Далее определяем энтальпию газов на выходе из сушильной установки Hн´ и истинное значение влагосодержания dк, кг/кг.

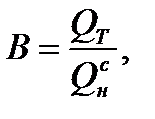

Определяем расход теплоносителя на испарение 1 кг влаги в

реальной сушильной установке, кг/кг влаги:

(1.7.9)

(1.7.9)

Определяем массовый расход свежего теплоносителя, кг/с:

(1.7.10)

(1.7.10)

Определяем расход теплоты на сушку, кВт:

(1.7.11)

(1.7.11)

Определяем количество подводимой теплоты в топку с учетом КПД

топки, η=0,95, кДж/ч:

(1.7.12)

(1.7.12)

Определяем расход топлива при сушке дымовыми газами с учетом

потерь теплоты в камере сгорания, м3/ч:

(1.7.13)

(1.7.13)