Кафедра технологии металлов и материаловедения

Материаловедение

МЕТОДЫИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ

Методические указания к выполнению лабораторной работы для студентов технических специальностей

Тверь 2003

Изложена методика выполнения лабораторной работы по определению твердости металлов методами Бринелля, Виккерса, Роквелла. Приведены рекомендации по выполнению и требования к оформлению отчета по лабораторной работе. Даны контрольные вопросы для самостоятельной подготовки студентов по теме работы.

Обсуждено на заседании кафедры ТМ и М и рекомендовано к печати (протокол № 6 от 7 марта 2003 г.).

Материаловедение

МЕТОДЫИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ

Методические указания к выполнению лабораторной работы для студентов технических специальностей

Составители: Л.Е. Афанасьева, Л.В. Давыденко

Редактор В.А. Румянцева

Технический редактор Г.В. Комарова

__________________________________________________________

Подписано к печати Формат 60х84 1 ¤16 Бумага писчая

Физ. печ. л. 1,0 Усл. печ. л. 0,93 Уч.-изд. л. 0,87

Тираж 100 экз. Заказ № Цена ___________________________________________________________

Издательство ТГТУ

Ó Тверской государственный

технический университет, 2003

МЕТОДЫИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ

Цель работы: получение навыков измерения твердости металлов и сплавов. Выбор стандартного метода измерения твердости.

Теоретическое введение

Твердость это свойство, характеризующее сопротивление материала сосредоточенной в малом объеме пластической деформации в условиях контактного воздействия на него другого более твердого тела определенной формы и размеров.

Таким образом, испытания на твердость всегда производятся на поверхности материала и осуществляются путем вдавливания под действием усилия в материал другого тела (индентора) с большей твердостью.

В зависимости от скорости приложения усилия к индентору способы определения твердости делятся на статические и динамические, последние применяются гораздо реже. При статических испытаниях на твердость индентор вдавливается нормально поверхности образца. Существующие методы измерения твердости значительно отличаются один от другого по форме применяемых инденторов, условиям приложения усилия и способу расчета чисел твердости. Выбор метода зависит от твердости испытуемого материала и толщины слоя, твердость которого нужно измерить.

При измерении твердости особое внимание должно быть уделено подготовке поверхности образца. На поверхности не должно быть окалины и посторонних веществ. При подготовке поверхности испытуемого образца необходимо принять меры предосторожности против возможного изменения его твердости при вырезке и шлифовке вследствие нагрева и нагартовки.

Поскольку при испытаниях на твердость усилие на образец передается нормально испытуемой поверхности, последняя должна быть плоско-параллельна опорной поверхности. Неплоские образцы крепятся на опорных столиках, которые входят в комплект прибора или специально для этих целей изготовляются.

Результаты испытаний зависят от времени приложения усилия к индентору и времени выдержки под нагрузкой t.

Поверхность испытуемого металла часто неоднородна по химическому составу и строению. Это может привести к разбросу значений твердости. Для получения достоверных данных по твердости на каждом образце делают несколько замеров (3... 5) и рассчитывают среднее арифметическое значение.

Испытания на твердость – один из наиболее распространенных видов механических испытаний. Существует несколько стандартных методов измерения твердости: по Бринеллю (НВ), по Роквеллу (НR) и по Виккерсу (НV).

Определение твердости по Бринеллю (ГОСТ 9012-59)

Метод основан на том, что в плоскую поверхность металла вдавливается под постоянным усилием F шарик из закаленной стали диаметром D, который может быть равен 2,5; 5 и 10 мм (рис. 1). После снятия усилия в испытуемом металле остается отпечаток (лунка), диаметр которого d измеряют.

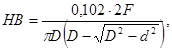

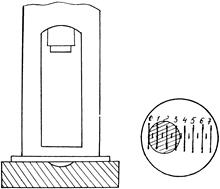

Число твердости по Бринеллю определяют путем деления усилия F на площадь поверхности сферического отпечатка А:

, или

, или

(1)

(1)

когда усилие F выражено в Н;

когда усилие F выражено в кгс.

При определении твердости шариком диаметром D = 10 мм при усилии F = 29430 Н (3000 кгc) с выдержкой t = 10 с число твердости по Бринеллю записывается так: 400 НВ, 250 НВ и т.п. При других условиях испытаний индекс НВдополняется цифрами, поясняющими эти условия, например, 250 НВ 5 / 750 означает: число твердости по Бринеллю 250, определенное при применении стального шарика диаметром 5 мм при усилии 7355 H (750 кгс) и продолжительности выдержки от 10 до 15 с. Допускается использование размерности МПа, которая должна указываться после числа твердости (например, НВ = 2300 МПа).

|

|

Диаметр шарового индентора и величину усилия выбирают в зависимости от испытуемого металла. Отношение d / D поддерживают в пределах 0,2...0,6. Обычно при испытании стали и чугуна устанавливают шарик диаметром D = 10 мм и усилие F = 29430 Н (3000 кгс); при испытании большинства конструкционных сплавов цветных металлов D = 10 мм и F = 9800 Н (1000 кгс); и при испытании мягких металлов и некоторых их сплавов (алюминий, цинк, олово и др.) D = 10 мм, F = 2450 Н (250 кгс).

В зависимости от толщины испытуемого образца S выбирают следующие диаметры шарика:

D = 10 мм при S > 6 мм;

D = 5 мм при S = 3…6 мм;

D =2,5 мм при S < 3мм.

Толщина образца S должна существенно превышать глубину отпечатка h, которую можно оценить по формуле

h = A/pD,(2)

где A - площадь шаровой поверхности отпечатка рассчитывается из соотношения (1).

Усилие рассчитывается по формуле F = К D 2. В зависимости от твердости металла вводится коэффициент К – соотношение между усилием и квадратом диаметра индентора:

К = 30 для черных металлов;

К =10 для сплавов Cu, Al, Ni;

К = 2,5 для Pb, Sn

Продолжительность выдержки под действием усилия должна быть от 10 до 15 с для черных металлов, для цветных металлов и сплавов – от 10 до 180 с в зависимости от металла и его твердости.

Для измерения твердости по Бринеллю используют приборы с механическим приводом.

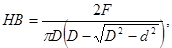

Прибор ТШ-2 (см. рис 2) смонтирован в массивной станине. На подъемном винте 2; перемещающемся при вращении маховика 1, установлен столик 5, на котором располагается испытуемый образец. В верхней части станины имеется шпиндель 6, в который вставляют наконечник с шариком. Усилие прилагается к шарику через систему рычагов. На длинном плече рычага 15 имеется подвеска, на которую накладываются грузы 18. При включении электродвигателя усилие передается на шаровидный индентор.

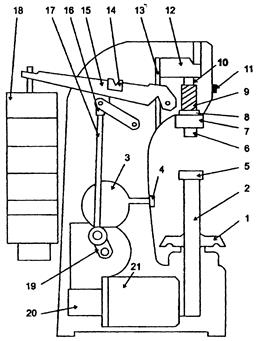

Продолжительность испытания задается специальным механизмом 3. Выключение прибора происходит автоматически. Наконечник с шариком закрепляют в шпинделе 6. На подвеске устанавливают требуемое усилие. Испытуемый образец помещают на столике 5 и, вращая маховик 1 вправо до упора, прикладывают к образцу предварительное усилие (98 Н) для устранения смещения образца во время испытания. Затем включают электродвигатель и по окончании испытания вращением маховика 1 в обратную сторону (влево) опускают столик, снимают образец и с помощью специальной лупы или других оптических приборов измеряют диаметр отпечатка (рис. 3). Правильность показаний твердомера проверяют по контрольным стальным плиткам с известной твердостью (образцовым мерам твердости по ГОСТ 9031-75), прилагаемым к прибору. Если при измерении твердости контрольной плитки полученное значение твердости отличается от истинной твердости (выгравировано на плитке) более чем на 4... 5%, прибор необходимо оттарировать.

Рис. 2. Схема прибора ТШ-2.

1 - маховик; 2 - подъемный винт; 3 - специальный механизм; 4 - кнопка-выключатель; 5 - столик; 6 - шпиндель; 7 - упорный чехол; 8 - втулка;

9 - пружина; 10 - шпиндель; 11 - сигнальная лампа; 12, 15 - рычаги;

13 - серьга; 14 - микропереключатель; 16 - вилка; 17 - шатун; 18 - грузы;

19 - кривошип; 20 - редуктор; 21- электродвигатель

Для расчета значения НВ и подбора усилия целесообразно использовать компьютерные шаблоны, в частности для программы ЕХCЕL, позволяющие быстро определять необходимые величины, представленные в формулах (1) и (2).

|

|

Рис. 3. Измерение диаметра отпечатка при помощи лупы: а – установка лупы на образце; б – отсчет по шкале лупы

Точность определения твердости сильно зависит от точности измерения диаметра отпечатка, поэтому рекомендуется использовать инструментальный микроскоп с ценой деления 0,01 - 0,02 мм или специальные лупы, на окуляре которой нанесена шкала с делениями, а также обеспечивать достаточно высокое качество поверхности образца.

Диаметр отпечатка измеряют в двух взаимно перпендикулярных направлениях и определяют как среднее арифметическое значение двух измерений. На практике для определения твердости по Бринеллю пользуются приведенной в ГОСТе 9012-59 таблицей (табл. 1), в которой указано значение НВ в зависимости от диаметра отпечатка и выбранной нагрузки.

Метод Бринелля не является универсальным. Его используют для материалов с твердостью не более 450 HB.

Таблица 1. Твердость по Бринеллю

| Диаметр отпечатка, мм | Число твердости по Бринеллю НВ при диаметре шарика 10 мм и усилии F, равном | ||

| 29430 Н (3000 кгс) 30 D 2 | 9810 Н (1000 кгс) 10 D 2 | 2450 Н (250 кгс) 2,5 D 2 | |

| 2,90 | — | — | |

| 2,95 | — | — | |

| 3,0 | — | 34,6 | |

| 3,05 | — | 33,4 | |

| 3,10 | 32,3 | ||

| 3,15 | 31,3 | ||

| 3,20 | 30,3 | ||

| 3,25 | 29,3 | ||

| 3,30 | 28,4 | ||

| 3,35 | 27,6 | ||

| 3,40 | 26,7 | ||

| 3,45 | 25,9 | ||

| 3,50 | 25,2 | ||

| 3,55 | 97,7 | 24,5 | |

| 3,60 | 23,7 | ||

| 3,65 | 92,3 | 23,1 | |

| 3,70 | 89,7 | 22,4 | |

| 3,75 | 87.2 | 21,8 | |

| 3,80 | 84,9 | 21,2 | |

| 3,85 | 82,6 | 20,7 | |

| 3,90 | 80,4 | 20,1 | |

| 3,95 | 78,3 | 19,6 | |

| 4,0 | 76,3 | 19,1 | |

| 4,05 | 74,3 | 18,6 | |

| 4,10 | 72,4 | 18,1 | |

| 4,15 | 70,6 | 17,6 | |

| 4,20 | 68,8 | 17,2 | |

| 4,25 | 67,1 | 16,8 | |

| 4,30 | 65.5 | 16,4 | |

| 4,35 | 63,9 | 16,0 | |

| 4,40 | 62,4 | 15,6 | |

| 4,45 | 60,9 | 15,2 | |

| 4,50 | 59,5 | 14,9 | |

| 4,55 | 58,1 | 14,5 | |

| 4,60 | 56.8 | 14,2 | |

| 4,65 | 55,5 | 13,9 | |

| 4,70 | 54,3 | 13,6 | |

| 4,75 | 53,0 | 13,3 | |

| 4,80 | 51,9 | 13,0 | |

| 4,85 | 50,7 | 12,7 | |

| 4,90 | 49,6 | 12,4 | |

| 4,95 | 48,6 | 12,2 | |

| 5,0 | 47,5 | 11,9 | |

| 5,05 | 46,5 | 11,6 | |

| 5,10 | 45,5 | 11,4 | |

| 5,15 | 44,6 | 11,2 | |

| 5,20 | 43,7 | 10,9 | |

| 5,25 | 42,8 | 10,7 | |

| 5.30 | 41,9 | 10,5 | |

| 5,35 | 41,0 | 10,3 | |

| 5,40 | 40,2 | 10,1 | |

| 5,45 | 39,4 | 9,86 | |

| 5,50 | 38,6 | 9,66 | |

| 5,55 | 37,9 | 9,46 | |

| 5,60 | 37,1 | 9,27 | |

| 5,65 | 36,4 | 9,10 | |

| 5,70 | 35,7 | 8,93 | |

| 5,75 | 35,0 | 8,80 | |

| 5,80 | 34,3 | 8,59 | |

| 5,85 | 33,7 | 8,43 | |

| 5.90 | 99,2 | 33,1 | 8,26 |

| 5,95 | 97,3 | 32,4 | 8,11 |

| 6,00 | 95,5 | 31,8 | 7,96 |