МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

Новосибирский государственный технический университет

МЕХАНИКА

РАСЧЕТНО-ГРАФИЧЕСКОЕ ЗАДАНИЕ

Новосибирск

Студент выбирает исходные данные: варианты – из таблицы 1 по предпоследней цифре шифра зачетной книжки, а расчетные схемы – из таблицы 2 по последней цифре шифра.

Задания подготовлены на кафедре прикладной механики д-ром техн. наук, проф. В.П. Гилетой.

ТЕХНИЧЕСКИЕ ЗАДАНИЯ

Варианты исходных данных

Таблица 1

| Параметры | Варианты | |||||||||

| Т им, Н∙м | ||||||||||

| ωим, м/с |

Расчетные схемы приводов машин и механизмов

Таблица 2

|

| ||

|

|

Продолжение таблицы 2

|

| ||

|

| ||

|

|

ПРИМЕР ВЫПОЛНЕНИЯ РГЗ

Спроектировать цилиндрический редуктор в соответствии с расчетной схемой и данными, приведенными в табл. 3.

1– электродвигатель; 2 – редуктор; 3 – муфта; 4 – ременная передача.

Таблица 3.

Исходные данные для проектирования привода

| Наименование параметра | Ед. изм. | Вариант 6 |

| Крутящий момент на валу исполнительного механизма, Т ИМ | Н·м | |

| Угловая скорость вращения исполнительного механизма, w ИМ | с–1 |

1. Кинематический и силовой расчет привода

1.1. Состав привода

1.1. Состав привода

1– электродвигатель;

2 – редуктор;

3 – муфта;

4 – ременная передача;

z 1, z 2 – зубчатые колеса;

I ¸ III – валы.

1.2. Определение мощности электродвигателя

Мощность, необходимая по условию для работы смесителя (исполнительного механизма),

Рим = Тимwим = 240×15 = 3600 Вт = 3,6 кВт.

Необходимая мощность электродвигателя

,

,

где h общее КПД привода.

Определим КПД привода.

h =hрп×hр×hм.

Здесь hрп = 0,96 – КПД ременной передачи, hр = 0,97 – КПД цилиндрической зубчатой передачи, hм = 0,98 – КПД муфты [1, 2] (см. приложение П. 1).

Тогда h = 0,96×0,97×0,98 = 0,91.

= 3,96 кВт.

= 3,96 кВт.

1.3. Определение частоты вращений электродвигателя

nдв = nим · iоб,

где  об/мин (мин–1) – частота вращения смесителя (исполнительного механизма); iоб – общее передаточное отношение привода.

об/мин (мин–1) – частота вращения смесителя (исполнительного механизма); iоб – общее передаточное отношение привода.

iоб = iрп · iр,

где iрп – передаточное отношение ременной передачи; iр – передаточное отношение редуктора.

В соответствии с рекомендациями приложения П. 2 примем iрп = 3 и iр = 4, тогда

iоб = iрп · iр = 3×4 = 12.

Таким образом,

nдв =143,31 ·12 = 1719,72 мин–1.

1.4. Выбор стандартного электродвигателя

По справочной данным [1] (см. приложение П. 4) выбираем асинхронный электродвигатель 100L4 серии АИР мощностью Рдв = 4 кВт. Электродвигатель имеет номинальную (рабочую) частоту вращения nдв = 1410 об/мин.

1.5. Уточненный кинематический расчет привода смесителя

Ввиду того что электродвигатель имеет номинальную (рабочую) частоту вращения, отличную от расчетной nдв =1719,72 мин–1, уменьшим передаточное отношение ременной передачи в k раз, где

Отсюда

Определим частоту вращения исполнительного механизма по уточненным данным

об/мин (мин –1).

об/мин (мин –1).

Погрешность частоты вращения смесителя не превышает 4 %.

1.6. Распределение потока мощности по валам привода

Р I = Рдв × hрп = 4·0,96 = 3,84 кВт = 3840 Вт;

Р II = Р I× hзп = 3,84×0,97 = 3,72 кВт = 3720 Вт;

Р III = Рим = Р II× hм = 3,72×0,98 = 3,64 кВт = 3640 Вт.

1.7. Частоты вращения и угловые скорости валов привода

Валы редуктора имеют следующие частоты вращения:

n I = n дв / iрп =1410 /2,46 = 573,17 об/мин (мин –1);

n II = n I / iзп = 573,17/4 = 143,29 мин –1;

n III = n II= nим = 143,29 мин –1.

Угловые скорости валов редуктора:

w I = p· n I/30 = 3,14·573,17/ 30 = 59,99 с–1;

w II = p· n II/30 = 3,14·143,29/30 = 14,99 с–1;

w III = w II = wим = 14,99 с–1.

Отклонение фактического значения wим =14,99 с–1 от заданного не превышает 4 %.

1.8. Крутящие моменты на валах привода

Т I = P I/ w I = 3840/59,99 = 64,01 Н·м;

Т II = P II/ w II = 3720/14,99 = 248,16 Н·м;

Т III = P III/ w III = 3640/14,99 = 248,83 Н·м.

2. Выбор материала и допускаемых напряжений зубчатых колес

2.1. Выбор материала зубчатых колес редуктора

Для зубчатых колес редуктора выбираем сталь 40Х. Заготовка – поковка. Термообработка зубчатых колес – улучшение до твердости 260…280НВ [2]. Для улучшенной стали 40Х с твердостью 260…280НВ предел прочности s В = 950 МПа, предел текучести s Т = 700 МПа.

Примем для ведущего колеса (шестерни) твердость – 280НВ, а для ведомого колеса – 260НВ.

Для удобства расчетов присвоим шестерне и ведомому колесу соответственно индексы 1 и 2.

2.2. Расчет допускаемых контактных напряжений [ sН ] зубьев шестерни и колеса рядовой ступени

Допускаемые контактные напряжения:

для шестерни [ sН ]1 =  KHL 1;

KHL 1;

для колеса [ sН ]2 =  KHL 2.

KHL 2.

Здесь sH lim1 и sH lim2 – пределы контактной выносливости шестерни и колеса [2]; SH = 1,1 – коэффициент безопасности; KHL 1и KHL 2– коэффициенты долговечности шестерни и колеса. Нагрузка постоянная, поэтому KHL 1= KHL 2 = 1.

Пределы контактной выносливости [2]:

для шестерни sH lim 1 = 2НВ + 70 = 2×280 + 70 = 630 МПа.

для колеса sH lim 2 = 2НВ + 70 = 2×260 + 70 = 590 МПа.

Для зубчатых колес редуктора получим:

[ sН ]1 =  KHL 1 =

KHL 1 =  ·1= 572,73 МПа;

·1= 572,73 МПа;

[ sН ]2 =  KHL 2 =

KHL 2 =  ·1= 536,36 МПа.

·1= 536,36 МПа.

Для прямозубых передач за расчетное [ sН ] принимают меньшее из напряжений [ sН ]1 и [ sН ]2 [2]. Таким образом, для зубчатых колес расчетное допускаемое контактное напряжение [ sН ] = 536,36 МПа.

3. Определение размеров зубчатых колес

3.1. Определим делительный диаметр шестерни z 1 редуктора

d 1 = 1,35  ,

,

где u = z 2/ z 1 – передаточное число, u = iр = 4 (разделы 1.3 …1.5);

Епр – приведенный модуль упругости (Епр =2,1·105 МПа);

Т 1 – крутящий момент на валу I; Т 1 = Т I = 64,01 Н·м = 64,01·103 Н·мм (раздел 1.8);

КНβ – коэффициент неравномерности нагрузки по ширине зуба bw = b 2 (см. приложение П. 6).

[ sН ] = 536,36 МПа – допускаемое контактное напряжение зубьев колес (раздел 2.2);

ybd = b 2/ d 1– коэффициент ширины колеса b 2относительно делительного диаметра шестерни d 1.

ybd =0,5 ybа (u +1).

По рекомендациям [2] для симметричного положения колес относительно опор примем ybа = 0,4, тогда

ybd =0,5 ybа (u +1)=0,5·0,4(4+1)= 1.

По данным приложения П.5 КНβ = 1,04 для ybd =1.

В результате получим

d 1 = 1,35  = 54,94 мм.

= 54,94 мм.

Известно, что d = m×z, где m – модуль зацепления (см. приложение П. 3). Для силовых передач модуль m ³ 1,5.

Принимаем по рекомендациям [1, 2]: z 1 = 20.

Получим  мм.

мм.

Примем m = 2,75, что соответствует стандартному значению (приложение П. 3).

Примечание. Если расчетный модуль не соответствует стантартному, то следует принять ближайший больший по значению стандартный модуль по приложению П. 3.

3.2. Определим размеры пары зубчатых колес z 1 (шестерни) и z 2 :

Число зубьев шестерни z 1 = 20 (принято в пункте 3.1).

Число зубьев колеса z 2

z 2 = iр× z 1 = 4×20 = 80.

где iр = 4 – передаточное отношение зубчатой передачи, см. пункт 1.3).

Делительный диаметр шестерни z 1

d 1 = mz 1 = 2,75×20 = 55 мм.

Делительный диаметр колеса z 2

d 2 = mz 2 = 2,75×80 = 220мм.

Ширина колеса выбирается по соотношению ybd, величина которого принята в пункте 3.1

b 2 = ybd × d 1 =1×55 = 55 мм.

Для зубчатых цилиндрических колес ширина шестерни b 1 должна превышать ширине колеса b 2 на 5 мм, т. е.

b 1 = b 2 + 5 мм.

Получим

b 1 = b 2 + 5 = 55 +5 мм = 60 мм.

|

Диаметры окружностей вершин зубьев колес z 1 (шестерни) и z 2 :

dа = d + 2 m;

dа 1 = d 1 + 2 m 1= 55 + 2·2,75 = 55 + 5,5 = 60,5 мм;

dа 2 = d 2 + 2 m 1= 220 + 2·2,75 = 220 + 5,5 = 225,5 мм.

Диаметры окружностей впадин зубьев колес z 1 и z 2 :

df = d – 2,5 m;

df 1= d 1 – 2,5 m 1= 55– 2,5·2,75 = 55 – 6,875 = 48,125 мм;

df 2 = d 2 – 2,5 m 1= 220– 2,5·2,75 = 220 –6,875 = 213,125 мм.

Межосевое расстояние зубчатых коле

аw = 0,5(d 1+ d 2) = 0,5(55 + 220) = 137,5 мм.

Результаты расчетов сведем в табл. 4.

Таблица 4

| Зубчатое колесо | m, мм | d, мм | dа , мм | df , мм | b, мм |

| 2,75 | 60,5 | 48,125 | |||

| 225,5 | 213,125 |

4. Построение эскиза редуктора

|

|

На листе сначала строится вид редуктора сверху при снятой крышке, а затем выше строится вид редуктора спереди.

Чертежи в машиностроении выполняются в миллиметрах, при этом указание размерности не делается.

Если редуктор имеет небольшие размеры, то нужно использовать принятые увеличивающие масштабы М 2:1; М 5:1; М 10:1.

Если по расчетным размерам редуктор получается слишком большим, то следует использовать уменьшающие масштабы М 1:2; М 1:2,5; М 1:3; М 1:5.

Ниже показана рекомендуемая последовательность расчета и построения редуктора:

4.1. Сначала строится эскиз зубчатой передачи редуктора (таблица 2) без валов.

Затем рассчитываются диаметры валов, подшипников и толщины стенки корпуса редуктора (см. приложения П.8 и П.9). Этими элементами дополняют эскиз зубчатой передачи.

ОФОРМЛЕНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

Материалы пояснительной записки должны быть сброшюрованы в папку формата А4 (210´297).

Начинается пояснительная записка с титульного листа. Титульный лист выполняется на листе белой бумаге формата А4 по ГОСТ 2.301-68. Пример оформления титульного листа показан в приложении П.10

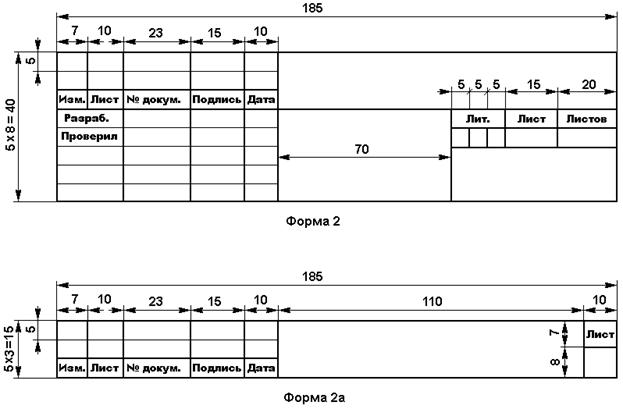

За титульным листом следует лист технического задания, который оформляется на листе, содержащем основную надпись формы 2 (приложение П.11). Остальные листы пояснительной записки выполняются с основной надписью формы 2а (приложение П.11).

Текст пояснительной записки должен быть написан аккуратно от руки чернилами (пастой) одного цвета (черного, синего, фиолетового) на одной стороне листа или отпечатан машинным способом через полтора или два межстрочных интервала. Допускается применение отдельных листов формата A3 (297´420) в последующих страницах текста по ГОСТ 2.301-68. Расстояние от рамки до границ текста пояснительной записки сверху при отсутствии заголовка должно быть не менее 10 мм. Абзацы в тексте начинаются отступом, равным 15 мм. В тексте допускаются только общепринятые сокращения слов.

Опечатки, описки и графические неточности в пояснительной записке допускается исправлять подчисткой или закрашиванием белой краской и нанесением на том же месте исправленного текста (графики) машинным или рукописным способом. Повреждение листов текстовой документации, помарки и следы не полностью удаленного прежнего текста не допускаются.

Описание и расчеты в пояснительной записке должны сопровождаться необходимыми эскизами, расчетными схемами, эпюрами. Для сокращения объема пояснительной записки целесообразно представлять результаты расчетов в виде таблиц.

В пояснительной записке расчетные схемы, эпюры, графики и эскизы выполняются карандашом с применением технических средств (линейки, циркуля, лекал, и т. п.).

Оформление расчетов проводится в следующей последовательности.

Перед результатом расчета приводится формула, под которой дается расшифровка символов с указанием размерности. Далее в формулу подставляют численные значения символов, проставленные в последовательности, приведенной в формуле. Как правило, расчеты выполняются с точностью: 10–2 (два знака после запятой).

Пример.

w =  ,

,

где w – угловая скорость, с–1; n – частота вращения, об/мин.

с–1.

с–1.

В конце пояснительной записки приводится список использованной литературы и оглавление, выполненные на отдельных страницах. Список источников формируется по очередности ссылок на используемую литературу и оформляется следующим образом:

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Высш. шк, 2010.

На все заимствованные из литературы рекомендации, формулы, значения коэффициентов и других величин и т. п. должны быть ссылки в виде цифры в квадратных скобках, например, [1], где 1 – порядковый номер источника в списке литературы.

Приблизительный объем пояснительной записки – 10…15 страниц машинописного текста.

УЧЕБНО-МЕТОДИЧЕСКАЯ ЛИТЕРАТУРА

Литература

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Высш. шк., 2010. – 447 с.

2. Иванов М.Н., Финогенов В.А. Детали машин. – М.: Высш. школа, 2011. – 383 с.

3. Гжиров Р.И. Краткий справочник конструктора. – Л.: Машиностроение, 1983, – 463 с.

ПРИЛОЖЕНИЯ

П.1. Коэффициенты полезного действия элементов приводов

| № | Тип передачи | h |

| Зубчатая закрытая с опорами: цилиндрическая коническая | 0,97…0,98 0,95…0,97 | |

| Зубчатая открытая при густой смазке: цилиндрическая коническая | 0,95…0,96 0,94…0,95 | |

| Червячная с передаточным отношением: от 8 до 14 от 15 до 30 от 31 до 63 | 0,8…0,9 0,7…0,8 0,6…0,7 | |

| Ременная (все типы) | 0,94…0,96 | |

| Цепная | 0,92…0,95 | |

| Муфты соединительные | 0,96…0,98 |

П.2. Передаточные отношения элементов приводов

| № | Тип передачи | Передаточное отношение i |

| Зубчатая цилиндрическая | 1,6…8 | |

| Зубчатая коническая | 1,6…6,3 | |

| Червячная с числом захода червяка: | 8…14 15…30 31…63 | |

| Ременная (все типы) | 2…4 | |

| Цепная | 1,5…4 |

П.3. Окружные модули зубьев по ГОСТ 9563-81

| Ряды | Модуль, мм |

| 1-й 2-й | 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22 |

П.4. Мощности и частоты вращений электродвигателей серии АИР10012

ТУ 16-525.564-84 (тип/асинхронная частота вращения, мин–1)

| Мощность Р, кВт | Синхронная частота вращения n, мин–1 | |||

| 0,37 | - | 71A6/915 | - | - |

| 0,55 | - | 71B6/915 | 71A4/1357 | - |

| 0,75 | 90LA8/695 | 80A6/920 | 71B4/1350 | 71A2/2820 |

| 1,1 | 90LB8/695 | 80B6/920 | 80A4/1395 | 71B2/2805 |

| 1,5 | 100L8/702 | 90L6/925 | 80B4/1395 | 80A2/2850 |

| 2,2 | 112MA8/709 | 100L6/945 | 90L4/1395 | 80B2/2850 |

| 112MB8/709 | 112MA6/950 | 100S4/1410 | 90L2/2850 | |

| 132S8/716 | 112MB6/950 | 100L4/1410 | 100S2/2850 | |

| 5,5 | 132M8/712 | 132S6/960 | 112M4/1432 | 100L2/2850 |

| 7,5 | 160S8/7273 | 132M6/950 | 132S4/1440 | 112M2/2895 |

| 160M8/7273 | 160S6/9704 | 132M4/1447 | 132M2/2910 | |

| 180M8/731 | 160M6/9705 | 160S4/14552 | 160S2/29101 | |

| 18,5 | - | 180M6/9803 | 160M4/14552 | 160M2/29101 |

| - | - | 180S4/14623 | 180S2/29191 | |

| - | - | 180M4/14701 | 180M2/29251 |

Примечание. Отношение максимального вращающего момента к номинальному Т max /Т = 2,2; для отмеченных знаками: 1 – Т max /Т = 2,7; 2 – Т max /Т = 2,9; 3 – Т max /Т = 2,4; 4 – Т max /Т = 2,5; 5 – Т max /Т = 2,6.

П.5. Значения коэффициентов неравномерности нагрузки по ширине зуба КНb и КFb

для цилиндрических зубчатых колес с твердостью НВ £ 350

Относитель-

ная ширина

колеса

| КНb | КFb | ||||

| Расчет на контактную прочность | Расчет на изгибную прочность | |||||

| Шестерня расположена между опорами симмет- рично | Шестерня расположена между опорами несимметрично | Консольное расположе-ние одного из колес | Шестерня расположена между опорами симмет- рично | Шестерня расположена между опорами несимметрично | Консольное расположе-ние одного из колес | |

| 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 | 1,0 1,0 1,01 1,03 1,04 1,05 1,07 1,08 | 1,0 1,02 1,04 1,06 1,08 1,10 1,13 1,16 | 1,07 1,15 1,24 1,35 – – – – | 1,0 1,01 1,02 1,05 1,08 1,10 1,13 1,16 | 1,01 1,04 1,07 1,11 1,15 1,20 1,25 1,32 | 1,13 1,28 1,50 1,70 – – – – |

П.6. Концы валов цилиндрические, мм. ГОСТ 12080-66

| d | l | r | c | d | l | R | c |

| 20, 22 | 1,6 | 1,0 | 50, 55 | 2,5 | 2,0 | ||

| 25, 28 | 60, 70 | ||||||

| 32, 36 | 2,0 | 1,6 | 80, 90 | 3,5 | 2,5 | ||

| 40,45 | 100, 110 |

П.7. Шарикоподшипники радиальные однорядные. ГОСТ 8338-75

|

| Обозначение | Размеры, мм | Динамическая грузоподъемность С, Н | Статическая грузоподъемность С0, Н | Предельная частота вра-щения, мин–1 | ||||

| d | D | B | r | Смазка пласт. | Смазка жидкая | |||

| Средняя серия | ||||||||

| 1,5 | ||||||||

| 1,5 | ||||||||

| 1,5 | ||||||||

| 2,5 | ||||||||

| 2,5 | ||||||||

| 2,5 | ||||||||

| 3,5 | ||||||||

| 3,5 | ||||||||

| 3,5 | ||||||||

| 3,5 |

П.8. Эскиз редуктора

П.9. Размерные соотношения в редукторе

| Обознач. | Наименование | Величина, мм | |

| d 1 | Диаметр шестерни | Определяется расчетом | |

| d 2 | Диаметр колеса | d 2 = u × d 1,где u = iр (iр принимается из кинематического расчета) | |

| aw | Межосевое расстояние | aw = 0,5(d 1+ d 2) | |

| b 2 | Ширина зубчатого колеса | b 2 = y bd × d 1; y bd = 0,5 y ba (1+ u) | |

| b 1 | Ширина шестерни | b 1 = b 2 + 5 | |

| d в | Диаметр вала | d в =  , где Т – крутящий момент на рассчитываемом валу, Нм; [ t ] =(12...15) МПа – допускаемое касательное напряжение , где Т – крутящий момент на рассчитываемом валу, Нм; [ t ] =(12...15) МПа – допускаемое касательное напряжение

| |

| δ | Толщина стенки корпуса | δ = 2,6  , где Т II –крутящий момент на II –м валу, Н×м , где Т II –крутящий момент на II –м валу, Н×м

| |

| r | Зазор между зубчатым колесом и стенкой корпуса | r = 1,2 δ | |

| d п | Диаметр опорной части вала (под подшипники) | d п = d в– (3...5) | |

| В | Ширина подшипника | Выбирается по диаметру опорной части вала d п для подшипников средней серии (приложение П. 7) | |

| r п | Расстояние от торца подшипника до стенки корпуса редуктора, мм | r п = (3…6) | |

| d о1 | Диаметр отверстий под крепежные болты | d О1= (0,5...0,6)(0,036 aw +12) | |

| d о2 | Диаметр отверстий под крепежные болты | d о2= (1,2...1,5) d o1 | |

| f 1 | Ширина фланцев между крышкой и картером корпуса | f 1 = 2,5 d o1 | |

| f 2 | Ширина опорного фланца корпуса | f 2 = 2,5 d o2 | |

| h | Толщина фланца | h = 1,5 δ | |

| k 1 | Расстояние от оси отверстия до торца фланца | k 1 = f 1 | |

| k 2 | Расстояние от оси отверстия до торца фланца | k 2 = f 2 | |

| d к | Диаметр концевой части вала | Выбирается по приложению П.6 | |

| l к | Длина концевой части вала | Выбирается по приложению П.6 | |

| l 1 | Расстояние от вращающейся детали до выступающей части крышки | l 1 = δ |

П.10. Оформление титульного листа пояснительной записки

П.11. Основные надписи на листах пояснительной записки