Несмотря на активное развитие новых методов ИПД, РКУП остается наиболее широко исследуемым методом ИПД, т.к. его модернизация, в частности, при создании непрерывного процесса, может обеспечить широкое практическое использование.

Исторически метод РКУП для получения больших деформаций был разработан В.М. Сегалом и сотрудниками еще в 1970-х годах [6]. Эти работы явились развитием известного в обработке металлов давлением способа бокового выдавливания. Однако впервые возможность получения УМЗ металлов и сплавов с помощью РКУП была продемонстрирована лишь в начале 90-х годов Р.З. Валиевым [53 и др.].

Метод РКУП применяется для получения высокоплотных наноструктурированных материалов с высокой морфологической однородностью зерна из массивных пластически деформируемых заготовок. Сдвиговая деформация образца происходит при пересечении им области контакта между каналами (см. табл. 1.1). При неоднократном повторении процедуры РКУП происходит систематическое увеличение деформации, приводящее к последовательному уменьшению размера зерна за счет формирования сетки сначала малоугловых, а затем и высокоугловых границ. Эта особенность метода позволяет подвергать интенсивной пластической деформации не только пластичные, но и труднодеформируемые металлы и сплавы. Кроме того, РКУП может использоваться для управления кристаллографической текстурой объемных конструкционных материалов [3-4, 7, 54].

Выделяют следующие особенности данного метода [14].

· Относительно малый объем очага деформации, что позволяет выполнить процесс прессования с заметно меньшим, до двух раз, усилием деформации по сравнению с прямым прессованием, выполняемым с эквивалентной степенью деформации и противодействием сил трения.

· Отсутствие редуцирования поперечного сечения заготовки при деформации и его результирующего изменения после деформации, что позволяет многократно ее деформировать в одном том же инструменте.

· Возможность изменения направления деформирования заготовки путем изменения ее ориентации по отношению к первоначальной. Увеличивая или уменьшая ее немонотонность, можно управлять структуро- и текстурообразованием [3, 14]. Наиболее типичные маршруты обработки заготовок приведены на рис. 1.2.

Маршрут А выполняется без переориентации образца. Маршрут ВС – с предварительным поворотом образца на 90о относительно продольной оси в одну сторону перед каждым проходом. Маршрут ВА отличается от маршрута ВС тем, что перед каждым последующем проходом заготовку поворачивают в противоположную сторону относительно поворота, выполненного в предыдущем проходе. Маршрут С выполняют с поворотом образца перед каждым проходом на180о.

Рис. 1.2. Схемы маршрутов при РКУП [14]

В большинстве случаев наилучшие результаты с точки зрения формирования однородной мелкозернистой структуры, как показывают многочисленные исследования [3-4, 6, 14], получаются после прессования по маршруту Вс. Так в меди [14], подвергнутой РКУП, более чем 90 % границ приобрели большеугловые разориентировки. Аналогичные исследования влияния маршрутов РКУП на микроструктуру чистого титана также свидетельствуют о предпочтительности использования маршрута ВС с точки зрения формирования равноосной зеренной структуры и лучшего качества формы и поверхности заготовок.

Прессование образцов по маршрутам А и С приводит к формированию полосовой структуры. Такое воздействие способа переориентации образца на структурообразование связано с влиянием характера процесса деформации на структурообразование.

В процессе РКУП реализуется схема деформирования, близкая к схеме

простого сдвига. В этом случае для определения степени деформации образца  при РКУП за N проходов предлагают формулу, имеющую вид [3]:

при РКУП за N проходов предлагают формулу, имеющую вид [3]:

,

,

где f и y – соответственно внутренний и внешний углы пересечения каналов (рис. 1.3).

Рис. 1.3. Принцип РКУП: a-b-c-d и a¢-b¢-c¢-d¢ – элементы объема материала соответственно до и после РКУП [3]

Каждый проход соответствует степени деформации, примерно равной 1.

На эффективность прессования влияет природа деформируемого материала: химический и фазовый состав, тип кристаллической решетки, энергии дефе-

ктов упаковки состояние материала перед прессованием.

Важным параметром является температура прессования. Выбор температуры зависит от деформируемости материала, т.е. способности накапливать большие пластические деформации без разрушения и оказывать при этом сопротивление деформации, не превышающем допустимую нагрузку на инструмент. Для получения УМЗ структуры в технически чистых материалах температура деформации не должна превышать (0,25-0,3)Тпл, т.е. обработку необходимо проводить в области холодной деформации [55]. Процесс РКУП легче осуществлять в области высоких температур (температура горячего РКУП составляет до 750 оС [55]) в целях уменьшения сил трения в каналах устройства РКУП, но в этом случаи формируются зерна или субзерна больших размеров [55]. При этом прочность сохраняется на высоком уровне и значительно повышается ударная вязкость. Теплое РКУП (500-550 оС) приводит к формированию частично субмикрокристаллической структуры [55, 56], которая обуславливает высокую прочность, но низкую ударную вязкость.

Еще один важный параметр – угол пересечения каналов. Используя набор матриц с углом пересечения каналов от 90 до 135о, Г.И. Рааб с сотрудниками проводил исследования по влиянию угла пересечения каналов на деформируемость вольфрама [3-4, 14]. При выполнении прессования установили, что при угле пересечения каналов 90о образцы разрушались. Деформируемость материала была удовлетворительной при углах пересечения каналов 110, 120 и 135о. Лучшие результаты были получены при использовании вставок с углом пересечения каналов 120о.

Существует также ряд других параметров, определяющих характер формирующейся УМЗ структуры: скорость РКУП, приложенное сопротивление, угол кривизны и др. [14].

Немаловажным фактором является масштабный фактор [57]. Экспериментальные данные, подтверждающие влияние масштабного фактора, приведены в табл. 1.2. Их анализ свидетельствует, что чем меньше размеры деформируемой заготовки, тем более мелкозернистая структура формируется в таких образцах при ИПД. В этом отношении РКУП занимает приоритетную позицию – дает возможность получить объемную заготовку и наиболее мелкое зерно.

Таблица 1.2

Корреляция между размерами измельченных зерен в металлах после ИПД и размерами образца [14, 57]

| Методы ИПД (материал) Корреля- ционные величины | Размол в шаровых мельницах | Кручение под давлением | Равноканальное угловое прессование | Винтовая экструзия |

| (Al, Cu, Ni, Fe, Ti, Pd) | (Al, Cu, Ni, Fe, Ti, Pd) | (Al, Cu, Ni, Fe, Ti, Pd) | (Технически чистый титан ВТ1-00) | |

| Размеры деформируемого образца | Чешуйки (тонкие изогнутые пластины) толщиной 20-200 нм | Диски толщиной (0,1-0,2) мм и диаметром 10-20 мм | Пруток диаметром (10-20) мм и длиной до 5 диаметров | Пруток диаметром (10-20) мм и длиной до 5 диаметров |

| Отношение площади поверхности очага деформации к его объему, м-1 | 108 | 104 | 103 | 102 |

| Средний размер измельченных зерен, нм | 7-25 |

100 100

| 200-300 |

1000 1000

|

Метод РКУП постоянно совершенствуется, разрабатываются его новые модификации. В целях повышения деформируемости, однородности и большего измельчения зерен в выходном канале устанавливают противодавление. Для этого используют вязкопластичные материалы или жесткий пуансон. Недостатком данного метода является невозможность его применения для труднодеформируемых материалов без нагрева до высокой температуры, усложнение конструкции оснастки, увеличение числа переходов в операции прессования и длительности последней [14].

Такая модификация РКУП как «прессование в параллельных каналах» [3, 14] (рис. 1.4, а) позволяет за один проход реализовать два последовательных прохода, осуществляемых по маршруту С. В данном случае повышается однородность деформированного состояния, существенно уменьшается число проходов, необходимое для обеспечения формирования УМЗ структуры.

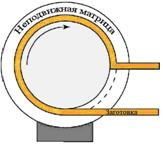

Для формирования УМЗ структуры РКУП совмещают с конформ-процессом (рис. 1.4, б) [58]. Конформ-процесс позволяет получать длинномерные изделия – прутки с относительно небольшим диаметром  10 мм, а также тонкостенную проволоку с практически неограниченной длиной. При реализации совмещенного РКУП-конформ процесса для создания силы трения, обеспечивающей проталкивание заготовки, используется та же идея, что и в случае традиционного конформ-процесса. В то же время при РКУП-конформ процессе предусматривается возможность неоднократного продавливания заготовки через оснастку.

10 мм, а также тонкостенную проволоку с практически неограниченной длиной. При реализации совмещенного РКУП-конформ процесса для создания силы трения, обеспечивающей проталкивание заготовки, используется та же идея, что и в случае традиционного конформ-процесса. В то же время при РКУП-конформ процессе предусматривается возможность неоднократного продавливания заготовки через оснастку.

а б в

Рис.1.4. Новые модификации метода РКУП:

а – РКУП с параллельными каналами; б – РКУП-конформ; в – РКУ протяжка

Реализуется также динамическое РКУП [59, 60] – метод, в котором для про-

давливания образца через каналы матрицы вместо пресса в качестве рабочего тела используются продукты сгорания пороха, при этом обеспечивается высокоскоростное нагружение (скорость прохождения образца через канал может составлять 150 – 300 м/с).

В качестве способа формирования УМЗ структуры материала в ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова» был разработан метод равноканальной угловой свободной протяжки (РКУ протяжки) (рис. 1.4, в). Реализация РКУ протяжки позволяет управлять свойствами металлов в условиях непрерывности технологического процесса изготовления проволоки [61-63].

Кроме приведенных модификаций РКУП существуют и другие, в которых за счет различных технических решений повышают производительность, снижают силу прессования. Комбинируют РКУП также с обычным прессованием, с гидроэкструзией и прокаткой.

В целом РКУП совершенствуют в направлении снижения энерго-, материало- и трудозатрат при получении УМЗ структуры в металлах и сплавах. Так, например, в работе [64] показано включение равноканального многоуглового прессования в схему обработки сверхпроводящего сплава 60Т (горячее прессование, холодная гидроэкструзия и волочение), что приводит к значительному (до двух раз) повышению плотности критического тока, при повышенных механических свойствах.