Определение толщины стенок: жаровой трубы (топки); наружной обечайки (корпуса); задней стенки жаровой трубы; трубной доски.

Расчет анкерных связей, обеспечивающих жесткость задней стенки жаровой трубы и трубной доски.

Проверка необходимости укрепления и реальный расчет (если требуется) укрепления отверстий под входной и выходной патрубки нагреваемой воды.

Характеристика технических требований к сварке элементов котельного агрегата.

Характеристика технических требований к сварке элементов котельного агрегата.

Характеристика требований к контролю качества сварных соединений.

Расчет пружины взрывного клапана, предохраняющего топку от механического разрушения.

1.3 Индивидуальное задание и выбор исходных данных

Исходные данные принимаются в соответствии с индивидуальным шифром задания, который выдается каждому студенту. Шифр задания состоит из двух цифр, каждая из которых обозначает номер строки в соответствующей таблице: данные из таблицы 1 принимают по предпоследней цифре шифра; данные из таблицы 2 – по последней цифре шифра.

Для всех вариантов принять:

1. Температуру воды на входе в котельный агрегат: 70 0С

2. Длину хвостовой поверхности нагрева: l = L /3.

3. Шаг труб дымогарного пучка: S = 2 dН.

4. Анкерные связи расположить в центре и равномерно по диаметру анкерных связей принять в DА = D1 /2.

5. Диаметр собственно анкерных связей принять равным диаметру дымогарных труб dН.

Допускаемое давление в топке котельного агрегата – 6 кПа.

Таблицы индивидуальных исходных данных.

Материалы, линейные размеры и параметры сетевого теплоносителя.

Таблица 1 – Материалы элементов котельного агрегата и его размеры

| Предпоследняя цифра шифра | Материал жаровой трубы и обечайки | l, мм | L, м | P, МПа | t, 0С | Материал задней стенки и трубных досок |

| Сталь 10 | 2,0 | 0,6 | Сталь 10 | |||

| Сталь 25 | 2,5 | 1,0 | Сталь 20 | |||

| Сталь 10 | 3,0 | 1,6 | Сталь Ст. 3 сп | |||

| Сталь 20 | 3,0 | 0,6 | Сталь 10 | |||

| Сталь 25 | 3,5 | 1,0 | Сталь 20 | |||

| Сталь 15 ГС | 4,0 | 1,6 | Сталь Ст.2 сп | |||

| Сталь 10 Г2С1 | 3,0 | 0,6 | Сталь 10 | |||

| Сталь 15 ГС | 4,0 | 1,0 | Сталь 20 | |||

| Сталь 16 ГС | 2,0 | 1,6 | Сталь Ст. 3 сп | |||

| Сталь 16 ГС | 5,0 | 2,5 | Сталь 25 |

Таблица 2 – Характерные диаметры элементов котельного агрегата

И параметры взрывного клапана

| Последняя цифра шифра | Д1, мм | Д2, мм | Д3, мм | dН, мм | d1, мм | d2, мм | F, м2 | n, шт. |

| 0,05 | ||||||||

| 0,05 | ||||||||

| 0,05 | ||||||||

| 0,05 | ||||||||

| 0,075 | ||||||||

| 0,075 | ||||||||

| 0,075 | ||||||||

| 0,05 | ||||||||

| 0,05 | ||||||||

| 0,05 |

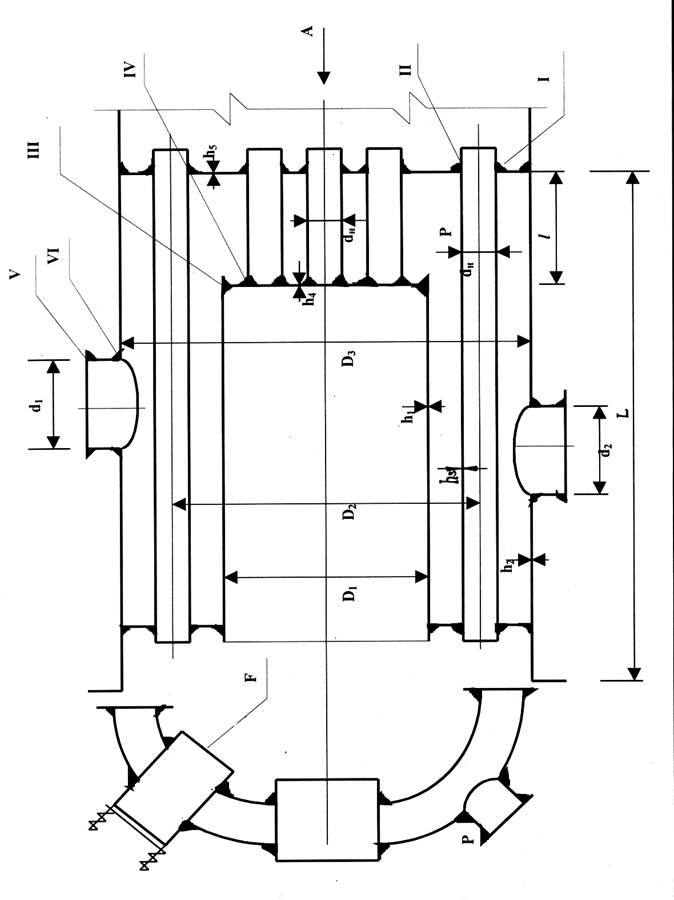

Рисунок 1 – Расчетная схема жаротрубно-дымогарного водогрейного

котельного агрегата

Общие требования к написанию

РАСЧЕТНО-ГРАФИЧЕСКОЙ работы

В ходе выполнения расчетно-графической работы необходимо выполнять следующие условия:

– задание оформляется в виде отдельного листа с подписью студента и преподавателя, выдавшего задание, с указанием шифра задания;

– расчетно-графическая работа выполняется в тетради или на отдельных листах, в последнем случае она должна быть скреплена и иметь титульный лист;

– расчеты сопровождать кратким пояснительным текстом, в котором указывать, какая величина определяется и по какой формуле, какие величины подставляются в формулы и откуда они взяты;

– вычисления производить в системе СИ.

РЕКОМЕНДАЦИИ ПО ОРГАНИЗАЦИИ ВЫПОЛНЕНИЯ

РАСЧЕТНО-ГРАФИЧЕСКОЙ РАБОТЫИ ПРИМЕРНЫЙ

КАЛЕНДАРНЫЙ ПЛАН ЕЕ ВЫПОЛНЕНИЯ

3.1Определение толщины стенок основных конструктивных элементов

котельного агрегата

3.1.1 Расчет цилиндрических оболочек

Основные конструктивные элементы котельного агрегата (топка, наружная обечайка, дымогарные трубы) представляют собой цилиндрические конструкции, у которых два измерения (длина и диаметр) значительно больше третьего – толщины стенки. Расчет на прочность таких элементов осуществляется на основе мембранной теории оболочек: уравнения мембранной теории приводят к инженерному виду. Толщина стенки обечайки может быть определена по классической формуле:

, м, (4.1)

, м, (4.1)

где P, МПа – разрушающее давление;

[s], Н/мм2 – допускаемое напряжение материала конструкции;

Dв, м – определяющий геометрический размер (диаметр);

C, м – конструктивная прибавка на неучтенный допуск по толщине металла и на коррозию, равная:

1,5 ¸ 2,0∙10-3 м – для жаровых туб;

0,5 ¸ 1,05∙10-3 м – для остальных элементов конструкции.

В нормативных методах расчет элементов паровых котлов и жаровых труб применяют формулы, проверенные многолетним опытом эксплуатации: то есть в классическую формулу вводятся поправочные коэффициенты:

, м, (4.2)

, м, (4.2)

где K – коэффициент, учитывающий геометрические формы и условия теплообмена, определяемые по формуле:

(4.3)

(4.3)

где a – коэффициент неравномерности обогрева, принимаемый равным 6,25 – для горизонтальных труб и 3,75 – для вертикальных труб; L, м – длина жаровой трубы между соседними креплениями (кольца жесткости или крепление с днищем).

Кольца жесткости устанавливаются, как правило, при L > 6 м в случае, если расчетный прогиб конструкции от собственного веса и веса жидкости превышает допустимый. Приварные кольца жесткости должны отвечать следующим требованиям:

– толщина, не менее 2 h;

– высота, не менее 5 h;

– расстояние между соседними кольцами, не более 2 Dв.

, Н/мм2, (4.4)

, Н/мм2, (4.4)

где h – коэффициент, учитывающий конструктивные и эксплуатационные особенности рассчитываемого элемента (принимается по приложению А);

s *доп – номинальные допускаемые напряжения материала, принимаемые по приложению Б, в соответствии с маркой стали и расчетной температурой стенки элемента.

Значения расчетной температуры принимаются по приложению В в зависимости от условий работы, наивысшей температуры вырабатываемого теплоносителя (tН) и толщины стенки элемента (h). Толщиной стенки элемента можно задаться в пределах 10 мм.

j – коэффициент ослабления конструкции продольным стыковым сварным швом, принимаемый в соответствии с правилами, нормами и техническими условиями по согласованию с Госгортехнадзором России (принимается по приложению Г).

По формуле (4.2) выполняются расчеты толщины стенок жаровой трубы (топки) h1 , наружной обечайки (корпуса котла) h2 агрегата и дымогарных труб h3. Полученные расчетные значения округляются до ближайшего большего значения из стандартного ряда листового проката и сортамента труб [4].

4.2 Расчет плоских стенок

К таким типам конструкций относятся задняя стенка жаровой трубы (топки) и трубная доска. Последняя представляет собой торцевую поверхность котла, сквозь которую выведены дымогарные трубы и анкерные связи.

Расчетные поверхности находятся под воздействием внутреннего давления нагреваемой воды.

Задачей расчета является определение толщины стенки (h4 и h5) и количества анкерных связей (NА) при равномерном их размещении на задней стенке топки.

Расчетная толщина определяется по формулам для плоских стенок [2] в зависимости от схемы расположения анкерных связей:

– при равномерном коридорном расположении:

м; (4.5)

м; (4.5)

– при неравномерном шахматном расположении:

м; (4.6)

м; (4.6)

– при других способах расположения:

м. (4.7)

м. (4.7)

Схемы укрепления плоской стенки анкерными связями представлены на рисунке 4.1.

В расчетных формулах (4.5), (4.6), (4.7) и на рисунке 4.1 приняты следующие обозначения:

K1 – безразмерный коэффициент, учитывающий способ крепления анкерной связи (принимается по приложению Д).

a; b, м – ширина и длина шага при равномерном коридорном расположении анкерных связей;

t1; t2; м – ширина и длина шага при неравномерном шахматном расположении анкерных связей;

dрасч, м – диаметр окружности, вписанной между тремя ближайшими центрами крепления, включая сварной шов крепления плоской стенки.

Расчетный диаметр может быть определен на основе графических построений с учетом принятого масштаба уменьшения или же аналитическим способом. Так, например, при равномерном круговом расположении анкерных связей в вершинах шестигранника можно воспользоваться следующими расчетными формулами:

; (4.8)

; (4.8)

ے j = 180 – 2∙ β; (4.9)

; (4.10)

; (4.10)

; (4.11)

; (4.11)

; (4.12)

; (4.12)

, (4/13)

, (4/13)

где A = DА /2; DА = D1 /2.

|

Рисунок 4.1 – Схемы укрепления плоской стенки анкерными связями

1 – равномерное коридорное расположение;

2 – неравномерное шахматное расположение;

3 – симметричное круговое расположение

Полученные расчетные значения толщины плоских стенок h4 и h5 сравнивают с минимально допустимыми:

, м. (4.14)

, м. (4.14)

Работающая на прочность суммарная площадь сечения металла анкерных связей должна отвечать условию:

Работающая на прочность суммарная площадь сечения металла анкерных связей должна отвечать условию:

, м2, (4.15)

, м2, (4.15)

где: N, шт. – число анкерных связей, укрепляющих площадку F;

f = f ¢×N, м2 – суммарная площадь сечения металла анкерных связей;

|

– площадь сечения металла одной анкерной связи;

м2 – площадь плоской стенки, укрепленной рассматриваемыми анкерными связями.

м2 – площадь плоской стенки, укрепленной рассматриваемыми анкерными связями.

Толщиной стенки трубы, можно задаться в пределах 0,002 ¸ 0,004 м.

Если условие (4.15) не выполняется, то следует увеличить толщину стенки трубы анкерных связей или же схему установки анкерных связей, увеличив их количество.

При составлении расчетной схемы нагружения стенки трубной доски (h5) число дымогарных труб принимается из условия, что шаг их размещения отвечает требованию t ³ 2 dН.

Схема укрепления трубной доски представлена на рисунке 4.2.

Методом масштабных построений определяется dрасч и проверяется выполнение условия (4.15).

|

Рисунок 4.2 – Схема укрепления трубной доски анкерными связями

и дымогарными трубами

5 Определение необходимости укрепления входного и выходного патрубков нагреваемой воды и методика их расчета

В корпусе котла имеется два сверления заданных диаметров (d1; d2) под патрубки входа и выхода нагреваемой воды. Всякое сверление является концентратором напряжений, что приводит к снижению прочности конструкции. Для обеспечения надежности работы котла, патрубки укрепляют путем приварки дополнительных накладок в виде стальных колец расчетного диаметра.

Укрепление отверстия выполняется, исходя из принципа компенсации площади металла, удаленного из рассматриваемого сечения при сверлении. Существует предельно минимальный диаметр сверления, который не требует укрепления. Разница в площади сечения металла между фактическим сверлением и предельно минимальным диаметром должна быть скомпенсирована сечением металла патрубка, накладки и сварных швов, то есть площадь укрепляющего сечения должна составлять:

, (5.1)

, (5.1)

где fП, м2 – площадь укрепляющего сечения патрубка;

fН, м2 – площадь укрепляющего сечения накладки;

fсв, м2 – площадь укрепляющего сечения сварных швов.

Расчетная схема укрепления патрубка представлена на рисунке 5.1.

|

Рисунок 5.1 – Расчетная схема укрепления патрубка

Площадь укрепляющего сечения патрубка определяют по формуле:

, (5.2)

, (5.2)

где hСТ = (4 ¸6) ∙ 10-3, м – нормируемая толщина усиленной части патрубка;

м – минимальная расчетная толщина стенки патрубка;

м – минимальная расчетная толщина стенки патрубка;

dПР ,м – проектный диаметр сверления отверстия, равный соответственно d1 и d2.

HП, м – высота усиленной части патрубка, определяемая по формулам:

;

;

,

,

где dНАР = dПР + 2∙ h СТ .

Площадь укрепляющего сечения сварных швов определяется как сумма площадей сечений швов патрубка и накладки из формулы:

, м2, (5.3)

, м2, (5.3)

где

При этом, минимальный размер углового сварного шва должен отвечать условию: Dmin ³ 3*10-3м.

Требуемую площадь укрепляющего сечения (Sf) определяем с помощью номограммы (приложение Е). Расчет выполняется в следующем порядке:

– вычисляется отношение h2-C/dПР, м;

– по номограмме определяется некоторое число (А), представляющее отношение dПРЕД/dПР;

– рассчитывается величина предельного диаметра, не нуждающегося в укреплении:

dПРЕД = dПР ∙ А, м;

Sf = (dПР – dПРЕД) ∙ h2, м. (5.4)

Используя балансовое уравнение (5.1) и расчетные значения площадей укрепляющих сечений патрубка и сварных швов (формулы 5.2; 5.3), определяем требуемую площадь сечения накладки:

fН = (dПР – dПРЕД) ∙ h2 – fП – fСВ, м2. (5.5)

Если расчетная величина (fН) оказывается отрицательной, то накладка не требуется.

Задаваясь высотой накладки hНА К = (3 ¸ 6) ∙ 10-3 м, определяем ее ширину из формулы:

,м. (5.6)

,м. (5.6)

Из условия «снятия» краевого эффекта, полученная расчетная величина должна отвечать условию:

, м. (5.7)

, м. (5.7)