В синтез газ

За счет использования катализатора температуру снижают до 800-900 0С (вместо 1400 0С при термическом варианте), но тяжелое сырье при этом нельзя использовать, т.к. быстро закоксуется катализатор. Поэтому обычно как сырье применяют природный газ. Для достижения требуемой температуры применяют окислительный вариант (ввод недостатка кислорода – 50-60 % от сырья).

Окисление углеводородов происходит намного быстрее других протекающих реакций, поэтому в первой зоне реакторе идет сгорание части метана:

СН4 + О2 → СО + Н2 + Н2О + СО2

Основной реакцией является взаимодействие оставшихся углеводородов с водой на никелевом катализаторе:

СН4 + Н2О  СО + 3Н2

СО + 3Н2

В результате получают соотношение СО: Н2 = 1: 3.

Для уменьшения этого соотношения до требуемого (для получения метанола - 1:2,3) используют извлечение из реакционных газов и возврат в рецикл СО2, который реагирует с сырьем:

СН4 + СО2 → 2СО + 2Н2

Здесь соотношение СО: Н2 = 1: 1, поэтому частичное протекание такой реакции снижает общее соотношение СО: Н2 в продуктах.

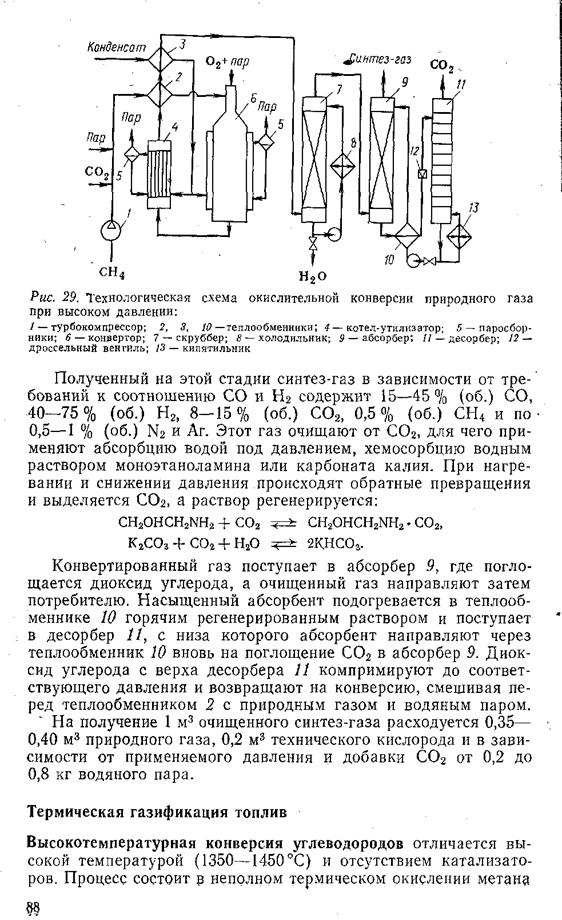

Аппаратурное оформление основной стадии: окислительную конверсию проводят в объемных аппаратах - шахтных печах, внутри - сплошной слой катализатора.

Большое содержание серы в сырье нежелательно. Обычно его ограни-

Каталитический крекинг

Этот процесс является одним из наиболее динамично развивающихся и по объемам переработки сырья вышел на первое место. Основным назначением является производство высокооктановых бензинов (их выход 50% и больше), а также газов, содержащих много углеводородов С3-С4. Из них при дальнейшей переработке также получают высокооктановые компоненты бензинов. Газов С1-С2 и водорода образуется мало. Получается также дизельное топливо, а тяжелые остатки используют как сырье для производства технического углерода и кокса. Перспективность процесса определяется основными направлениями химических превращений расщеплением тяжелого сырья и образованием разветвленных углеводородов, когторые повышают октановое число бензина.

Процесс проходит по ионному механизму, т.к. применяют гетерогенные катализаторы кислотного типа. В настоящее время обычно используются цеолиты (10-25%), нанесенные на алюмосиликат. Продуктов С1 – С2 при крекинге образуется мало, так как катионы СН3+ и СН3–СН2+ являются совсем малостабильными и почти не образуются (т.е. ниже С3-С4 расщепление почти не идет).

При каталитическом крекинге образуются также некоторое количество аренов за счет каталитического перераспределения атомов водорода между молекулами исходных нафтенов и образовавшихся алкенов:

3CnH2n + →3CnH2n+2 +

3CnH2n + →3CnH2n+2 +

Расщепление имеющихся в сырье аренов, содержащих боковые цепи, проходит до образования бензола (в отличие от термических радикальных процессов, где отщепление боковых цепей от алкиларенов дает в основном толуол):

| |||

| |||

CnH2n+1→ + CnH2n

Технология процесса

Определяющим для технологии процесса является выбор размера частиц твердого катализатора, условий его контакта с сырьем и стадия регенерации катализатора (выжиг кокса).

Первые процессы каталитического крекинга были разработаны в 20-х годах со стационарным слоем катализатора АlCl3. Промышленное применение в крупных масштабах началось после применения алюмосиликатов.

С 70-х годов разработан и широко применялся процесс ТСС (termotor catalytic cracking – «движущийся каткрекинг»), с применением шаровидного катализатора 2-5 мм, который движется вместе с сырьем в реакторе лифного типа. Далее был разработан процесс с псевдоожиженным слоем более мелкоизмельченного катализатора, образующего на выходе из лифта «кипящий слой» – это процесс FCC (fluid catalytic cracking). В обоих случаях катализатор непрерывно выводится на регенерацию. Высота лифтов может достигать 60-70 м.

Важным вопросом является выбор подготовка сырья. В основном сейчас применяют вакуумные газойли, прошедшие гидроочистку для удаления для сернистых соединений (т.к. в кислотный катализатор вводят немного платины для ускрения окисления кокса при регенерации). Кислотные центры катализатора дают цеолиты и алюмосиликатная основа (она менее активна, но расщеплять УВ и надо до оптимального уровня)

Массовое соотношение твердого катализатора к сырью составляет от 3:1 до 8:1 для обеспечения быстрого нагрева сырья и протекания целевых реакций на катализаторе. Таким образом, коэффициент использования реакционного объема в данном процессе низкий. Катализатор выполняет роль теплоносителя – он нагревается прирегенерации за счет сгорания кокса и отдает тепло сырью в реакторе. Если сырье будет не очень тяжелое, то кокса образуется мало, тепла его сгорания будет не хватать для нагрева сырья.

Желаемую степень превращения можно достигнуть, сочетая соответствующие объемную скорость подачи сырья и температуру.

Для каждого сочетания сырья и катализатора существует оптимальный температурный режим крекинга, обеспечивающий максимальную удельную производительность и селективность по целевым продуктам при минимальном отложении кокса на катализаторе. При этом крекингу более ароматизированного и более тяжелого по фракционному составу сырья соответствуют более высокие температуры.

Кратность циркуляции катализатора. В процессе крекинга движущийся слой катализатора является одновременно теплоносителем, внося в зону реакции основную часть тепла, необходимого для нагрева сырья до температуры крекинга, и компенсации эндотермического эффекта процесса.

Чем выше температура регенерации катализатора (при которой он поступает в реактор), тем меньше может быть кратность его циркуляции. С другой стороны, чем выше кратность циркуляции, тем быстрее перемещается катализатор в системе реакторного блока, т.e. тем меньше время его пребывания в реакционной зоне и, следовательно, выше средняя удельная производительность, меньше степень закоксованности. Длительность пребывания катализатора в зоне реакции на установках старого типа составляла от 10 до 30 мин. При переходе к установкам с псевдоожиженным слоем катализатора это время сократилось до 1,5-6 мин, а внедрение цеолитсодержащих катализаторов позволило еще больше сократить время контакта сырья и катализатора -до 2-4 с.

Материальный баланс процесса. Из изложенного ясно, что, изменяя режим крекинга и активность катализатора, можно добиться различной глубины разложения данного сырья и получать различные выходы продуктов. Вследствие большого числа факторов, влияющих на селективность процесса по различным продуктам, практически невозможно указать какой-либо простой метод составления материального баланса, не прибегая к экспериментальному исследованию.

Простейший параметр, характеризующий материальный баланс крекинга, - степень превращения сырья.

Тепловой баланс реакторного блока. Ранее упоминалось, что при каталитическом крекинге в движущемся или псевдоожиженпом слое катализатора катализатор является и теплоносителем. При регенерации с его поверхности выгорает кокс, выделяется соответствующее количество тепла, и масса циркулирующего катализатора нагревается. Количество выделяющеюся тепла в основном зависит от количества кокса, а также от полноты его сгорания, т.е. от соотношения между содержанием СО и СО; в продуктах сгорания. Тепло, вносимое в реактор, слагается из тепла регенерированного катализатора и подогретого сырья. Это тепло расходуется на нагрев сырья до температуры

крекинга и на саму реакцию.

Удельная производительность цеолитов во много раз превышает удельную производительность аморфных алюмосиликатов, поэтому, казалось бы, можно было использовать реакторы очень небольших размеров. Однако этому препятствуют два соображения. В сбалансированной (по теплу) системе реакторного блока скорость реакций крекинга не может опережать соответствующие скорости регенерации, т. е. выжигания кокса. Кроме того, в системе крекинга катализатор является и теплоносителем, перенося тепло экзотермического процесса регенерации в реактор, где протекает эндотермический процесс крекинга. Таким образом, оказывается необходимым, чтобы высокоактивный цеолитовый катализатор был нанесен на матрицу, что обеспечивает требуемое количество тепла в реакторе.