Материалы для самостоятельной работы по дисциплине

Материаловедение и ТКМ

(обязательный компонент)

для студентов 2 курса машиностроительного факультета

специальности – 5В072400 Технологические машины и оборудование

форма обучения- очная

на 1 семестр 2013-2014 учебного года

Уральск 2013г.

Составитель- доцент, к.т.н. Лытяков А.М.

Кафедра: Нефтегазовое дело и технология машиностроения.

Факультет: Машиностроительный.

Аудитория: М-206.

Количество кредитов- 3.

Самостоятельная работа- 65 часов.

Обсужден на заседании кафедры «»___________2013г. Протокол №____

СРСП №1.

1.Диаграммы состояния сплавов.

2.Связь между структурой и свойствами сплавов.

3.Коррозия металлов.

Диаграммы состояния сплавов.

Для определения количества фаз в сплаве, их состава пользуются диаграммами фазового равновесия- диаграммами состояния. Диаграмма состояния- графическое изображение фазового состава сплава в состоянии равновесия или близком к нему в зависимости от содержания компонентов сплаве и от температуры.

Температуры, при которых изменяются строение и свойства (происходят фазовые превращения) металлов и сплавов, называют критическими точками. Чистые металлы имеют одну критическую точку, которой является температура плавления (кристаллизации). Они плавятся и затвердевают при одной и той же постоянной температуре. В отличие от чистых металлов сплавы плавятся и кристаллизуются в интервале температур, т.е. они имеют две критические точки- температуру начала кристаллизации (полного расплавления) и температуру полного затвердевания (начала плавления) при охлаждении расплава (при нагревании сплава).

В расплавленном состоянии металлы обычно неограниченно растворимы друг в друге. В твердом состоянии их взаимная растворимость может изменяться.

Рассмотрим диаграмму состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии.

Система состоит из двух компонентов А и В, полностью растворимых друг в друге в твердом состоянии. Ось абсцисс показывает изменение концентрации растворенного компонента В от 0 до 100%, ось ординат- температуру, при которой рассматривается состояние системы.

Вертикальная линия, соответствующая чистому компоненту А (0% В), является диаграммой состояния компонента А. При нагревании чистого компонента А он находится в твердом состоянии до температуры Та, которая является температурой плавления (соответственно и температурой кристаллизации). При этой температуре компонент А плавится и выше этой критической точки находится в жидком состоянии.

Вертикальная линия, соответствующая чистому компоненту В (100% В), является диаграммой состояния компонента В. Критическая точка- температура плавления Тв.

Сплав с содержанием 50% В (вертикальная линия I), так же как и другие сплавы системы, имеет две критические точки Тs- температура начала плавления и ТL- температура конца плавления. Интервал температур от Тs до ТL- это интервал плавления.

Выше температуры ТL сплав находится в расплавленном состоянии, представляет собой однофазную систему. Линия, соответствующая температурам, выше которых сплав полностью расплавлен, называется линией ликвидус.

Ниже температуры Тs сплав представляет собой твердый раствор, система однофазна. Линия, соответствующая температурам, ниже которых сплав находится полностью в твердом состоянии, называется линией солидус.

В интервале кристаллизации ТL- Тs сплав представляет собой двухфазную систему: часть сплава находится в жидком состоянии, остальной сплав в твердом состоянии.

Рассмотрим диаграмму состояния компонентов с ограниченной растворимостью друг в друге в твердом состоянии.

Та и Тв- температуры плавления компонентов А и В соответственно. Линия ТаСТв- линия ликвидус. Линия ТаЕСDТв- линия солидус.

Предельная растворимость компонента В в компоненте А соответствует точке F, компонента А в компоненте В- точка G. В интервале концентраций, соответствующих точкам F и G, компоненты А и В друг в друге нерастворимы. После кристаллизации сплавы таких концентраций представляют собой двухфазную систему, состоящую из α и β- твердых растворов.

Сплав, соответствующий проекции точки С, является самым легкоплавким и называется эвтектическим. Этот сплав кристаллизуется при постоянной температуре, при этом из расплава кристаллизуются одновременно две твердые фазы. Такой процесс называется эвтектическим превращением.

Связь между структурой и свойствами сплавов.

Между составом и структурой сплава, определяемой типом диграммы состояния, и свойствами сплава существует определенная зависимость.

При образовании твердого раствора предел прочности, текучести и твердость повышаются при сохранении достаточно высокой пластичности. При образовании твердого раствора внедрения прочность во много раз больше, чем при образовании твердого раствора замещения той же концентрации.

Сочетание повышенной прочности и хорошей пластичности позволяет использовать твердые растворы как основу конструкционных сплавов.

Благодаря высокой пластичности сплавы- твердые растворы легко деформируются, но плохо обрабатываются резанием. Такие сплавы имеют низкие литейные свойства.

При образовании твердых растворов значительно увеличивается электросопротивление. Поэтому сплавы- твердые растворы широко применяют для изготовления проволоки электронагревательных элементов и реостатов.

Для получения высоких литейных свойств концентрация компонентов в сплавах должна превышать их предельную растворимость в твердом состоянии и приближаться к эвтектическому составу. Эвтектические сплавы обладают хорошей жидкотекучестью. Но при появлении в структуре сплава эвтектики сильно снижается его пластичность. Поэтому в деформируемых сплавах содержание компонентов не превышает величины предельной растворимости при эвтектической температуре.

Химические соединения, образующиеся в сплавах, обладают свойствами, резко отличающимися от свойств исходных компонентов. Они имеют очень высокую твердость, но хрупки. Химические соединения имеют большое значение в качестве твердых структурных составляющих в сплавах.

Коррозия металлов.

Металлические материалы, приходя в соприкосновение с окружающей их средой, подвергаются с той или иной скоростью разрушению. Металлы вступают в окислительно-восстановительные реакции с веществами, находящимися в окружающей среде, и окисляются. Это является причиной разрушения.

Самопроизвольное разрушение металлических материалов, происходящее под химическим воздействием окружающей среды, называется коррозией.

К основным видам коррозии относятся:

-коррозия в газах (газовая коррозия)- и

-коррозия в растворах электролитов (электрохимическая коррозия).

Коррозия в газах происходит при повышенных температурах, когда конденсация влаги на поверхности металла невозможна. Газовой коррозии подвергаются арматура печей, детали двигателей внутреннего сгорания и т.п. Газовую коррозию претерпевает металл, подвергаемый термической обработке. В результате газовой коррозии на поверхности металла образуются оксиды, сульфиды и другие соединения.

К электрохимической коррозии относятся все случаи коррозии в водных растворах и коррозия металла, находящегося во влажной атмосфере. В результате электрохимической коррозии окисление металла может приводить к образованию нерастворимых продуктов (например, ржавчины) и к переходу металла в раствор в виде ионов.

Скорость коррозии зависит от природы металла и окислителя, от концентрации окислителя, а также от содержания различных примесей в металле и в коррозионной среде- в атмосфере и в растворе.

Для защиты от коррозии применяется разнообразные методы, важнейшими из которых являются:

-применение химически стойких сплавов.,

-защита поверхности металла покрытиями.,

-обработка коррозионной среды.,

-электрохимические методы.

Для изготовления аппаратуры, подвергающейся действию коррозионных газов, применяют жаростойкие сплавы: жаростойкие стали и чугуны, сплавы на основе никеля или кобальта. Из химически стойких сплавов наиболее широко используют нержавеющие и кислото-упорные стали.

Покрытия, применяемые для защиты металлов, подразделяются на:

-металлические, в качестве которых применяют металлы, образующие на своей поверхности защитные пленки (хром, никель, алюминий и др.).,

-неметаллические покрытия лаками, красками, эмалями, фенолформальдегидными и другими смолами.,

-покрытия, создаваемые химической или электрохимической обработкой металла, представляющие собой защитные оксидные или солевые пленки (оксидирование алюминия, фосфатирование стали).

Метод обработки внешней среды состоит в удалении из раствора, в котором эксплуатируется защищаемая деталь, растворенного кислорода или в добавлении к этому раствору веществ, замедляющих коррозию,- ингибиторов. Применяется, когда объем жидкости ограничен.

Электрохимические методы применяются в средах, хорошо проводящих электрический ток.

СРСП №2.

1.Строение сплавов.

2. Зависимость свойств железоуглеродистых сплавов от содержания углерода и постоянных примесей.

3.Определение твердости металлов.

Строение сплавов.

Механическая смесь.

Чистые металлы в качестве конструкционных материалов почти не применяются. Для повышения механических свойств, коррозионной стойкости и получения специальных физических свойств их сплавляют с другими металлами и неметаллами. Свойства полученного сплава будут зависеть от его структуры.

В результате совместной кристаллизации нескольких элементов могут образоваться сплавы следующих типов: механическая смесь, твердый раствор и химическое соединение.

Механическая смесь образуется при раздельной кристаллизации компонентов. Структура сплава в этом случае будет состоять из кристаллов вещества А и Б, связь между которыми осуществляется по границам зерен (рис.1,а). Значения свойств сплава будут средними между свойствами элементов, которые его образуют.

|

Рис.3. Структура и кристаллические решетки сплавов различных типов:

1-атомы вещества А., 2-атомы вещества Б.

Твердые растворы.

Твердый раствор образуется в тех случаях, когда каждый кристалл сплава строится атомами обоих веществ. При этом строит кристаллическую решетку только один из компонентов, а другой компонент размещается в этой решетке в атомарном виде. В зависимости от характера размещения различают твердые растворы замещения и внедрения. При образовании твердого замещения атомы одного из компонентов, например Б, частично замещают атомы компонента А в узлах его кристаллической решетки. Твердый раствор внедрения образуется, когда атомы одного из компонентов размещаются в междоузлиях кристаллической решетки другого (рис.1, б). Твердые растворы замещения могут образоваться при совместной кристаллизации металла с неметаллом, например железа с углеродом. Твердые растворы принято обозначать буквами греческого алфавита α, β, γ и т.п. Так, например, твердый раствор на основе кристаллической решетки вещества А может быть обозначен через А(В) или α.. Структура такого сплава состоит из одинаковых кристаллов твердого раствора и под микроскопом выглядит так же, как и структура чистого металла или химического соединения. Значения свойств сплава- твердого раствора могут быть и выше и ниже свойств исходных компонентов.

Химическое соединение.

Химическое соединение образуется в тех случаях, когда кристаллизующиеся компоненты взаимно химически активны. Здесь каждый возникающий кристалл сплава будет строиться совместно атомами вещества А и Б в пропорции, определяемой формулой соединения. Кристаллическая решетка химического соединения будет новой, непохожей на кристаллическую решетку исходных комопнентов. По свойствам такой сплав сильно отличается от свойств образующих его компонентов (рис.1, в).

Зависимость свойств железоуглеродистых сплавов от

содержания углерода и постоянных примесей.

Промышленные стали и чугуны- это многокомпонентные сплавы, в состав которых помимо железа и углерода входят так называемые постоянные примеси. Постоянными примесями являются марганец, кремний, наличие которых обусловлено технологическими особенностями производства, фосфор и сера, а также газы- кислород, азот, водород, которые невозможно полностью удалить из металла. Содержание углерода и примесей оказывает влияние на свойства железоуглеродистых сплавов.

Углерод оказывает большое влияние на механические свойства сталей. Чем выше содержание углерода в стали, тем больше в ее структуре содержится цементита. Так как цементит обладает высокой твердостью и хрупкостью, увеличение его количества приводит к повышению прочности и твердости стали, к уменьшению ее пластичности и вязкости. С увеличением содержания углерода в стали снижаются плотность, электропроводность, теплопроводность, магнитная проницаемость, растет электросопротивление.

Кремний и марганец считают полезными примесями. При выплавке стали их добавляют для раскисления. Соединяясь с кислородом закиси железа FeО, они в виде окислов переходят в шлак. В результате раскисления свойства стали улучшаются.

Кремний, оставшийся в стали после раскисления, повышает предел текучести, что снижает ее способность к холодной обработке давлением. Поэтому в сталях для штамповки содержание кремния должно быть снижено.

Марганец заметно повышает прочность стали, не снижая ее пластичности, резко уменьшает хрупкость при высоких температурах (красноломкость), удаляя серу из расплава.

Фосфор и сера являются вредными примесями. Фосфор уменьшает пластичность и вязкость стали, увеличивает ее склонность к образованию трещин при низких температурах (хладноломкость). Сера снижает ударную вязкость, пластичность, предел выносливости, свариваемость и коррозионную стойкость сталей. Сера вызывает охрупчивание стали при высоких температурах. Содержание серы и фосфора в стали строго ограничивается.

Кислород, азот, водород отрицательно влияют на свойства сталей.

В чугунах углерод присутствует в виде графита. Графит обладает очень низкими механическими свойствами. Поэтому чем больше графита присутствует в структуре чугуна и чем грубее его включения, тем хуже свойства чугуна. Но он способствует повышению обрабатываемости чугунов резанием, придает им им антифрикционные свойства при трении и гасит влияние вибраций и ударов.

Определение твердости металлов.

Твердостью называют свойство металла оказывать сопротивление проникновению в него другого более твердого тела,не получающего при этом остаточной деформации.Твердость металлов чаще определяют одним из двух методов: Бринелля или Роквелла.Эти методы отличаются простотой,возможностью применять их на готовом изделии без его разрушения.

Метод Бринелля основан на том,что в металл под нагрузкой вдавливают закаленный стальной шарик определенного диаметра D,мм (рис.2) и по величине

диаметра шарового отпечатка d судят

о его твердости.Твердость по Бринеллю

(НВ) определяется из выражения

НВ=Р/F

где Р-нагрузка,кН (кгс).,

F-площадь поверхности шарового

отпечатка,мм²

Выразив площадь поверхности отпечатка

через диаметр шарика и диаметр отпечатка

получаем формулу

НВ=2Р/πD(D-√D²-d²

Нагрузка Р,диаметр шарика D и продолжительность выдержки шарика под нагрузкой выбираются по таблице 1.

Таблица 1.Зависимость диаметра шарика и нагрузки от твердости и толщины

испытываемого образца.

| Материал | Твердость НВ,кгс/мм² | Толщина образца,мм | Диаметр шарика D,мм | Нагрузка Р,кгс | Выдержка,с |

| Черные металлы | 140-450 | Более 6 6-3 Менее 3 | 2,5 | 187,5 | |

| Менее 140 | Более 6 6-3 Менее 3 | 2,5 | 62,5 | ||

| Цветные металлы | 35-130 | Более 6 6-3 Менее 3 | 2,5 | 62,5 | |

| 8-35 | Более 6 6-3 Менее 3 | 2,5 | 62,5 15,6 |

|

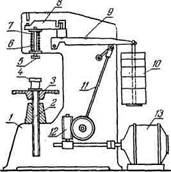

Рис.2.Схема прибора Бринелля.

Прибор Бринелля имеет станину 1.Испытуемый образец устанавливают на предметный столик 4.Вращая маховик 3,винтом 2 поднимают образец до соприкосновения его с шариком 5 и далее до полного сжатия пружины 6.

Пружина создает предварительную нагрузку на шарик,равную 1 кН (100 кгс),что обеспечивает устойчивое положение образца во время нагружения.После этого включают электродвигатель 13 и через червячную передачу редуктора,шатун 11 и систему рычагов 8,9 с грузами 10 создают заданную полную нагрузку на шарик.На испытуемом образце получается шаровой отпечаток.После разгрузки прибора образец снимают и определяют диаметр отпечатка специальной лупой.За расчетный диаметр отпечатка принимают среднее арифметическое значение измерений в двух взаимно перпендикулярных направлениях.По диаметру отпечатка в таблице справочника при шарике диаметром 10 мм и нагрузке 30 кН (3000 кгс) находят соответствующее число твердости НВ и записывают,например,НВ 302.Твердость,измеренная по методу Бринелля для ряда металлов,связана эмпирической зависимостью с пределом их прочности при растяжении Gв.Для кованной и катанной углеродистой стали Gв=0,36НВ,для легированных сталей Gв=(0,33-0,35)НВ,для стального литья Gв=(0,3-0,4)НВ.

К недостаткам метода Бринелля необходимо отнести невозможность испытания металлов,имеющих твердость более НВ450,или толщину менее 2мм,остаточные следы деформации на поверхности изделия.При испытании металлов с твердостью НВ450 возможна деформация шарика,вследствие чего результаты будут неточными.

Метод Роквелла основан на том,что в испытуемый образец вдавливается алмазный конус с углом при вершине 120ºС или реже закаленный стальной шарик диаметром 1,59 мм.Алмазный конус используют для твердых металлов,а шарик- для мягких.Алмазный конус или шарик вдавливают в испытуемый образец под действием двух последовательно прилагаемых нагрузок-предварительной Ро,равной 0,1 кН (10 кгс),и основной Р1.

При вдавливании алмаза к нему прилагается общая нагрузка Р,равная 0,6 кН (60 кгс) или 1,5 кН (150 кгс),а при вдавливании шарика -1 кН (100 кгс).Соответственно этим нагрузкам на индикаторе прибора имеются шкалы: черные А и С и красная В.Шкалой А пользуются при измерении твердости изделий с очень твердым поверхностным слоем,полученным посредством химико-термической обработки,а также твердых сплавов с твердостью до НRС67.Шкалой В пользуются при измерении твердости незакаленных сталей,цветных металлов и сплавов,имеющих твердость до НRВ100.Числа твердости по Роквеллу НR измеряются в условных единицах и определяются по формулам:

НRС=100-h-hо/0,002

при вдавливании алмазного конуса

НRВ=130-h-h0/0,002

при вдавливании шарика

где 100- число черных делений шкалы С циферблата индикатора прибора.,

130-число красных делений шкалы В.,

hо-глубина внедрения алмаза (шарика),мм,под действием предваритель-

ной нагрузки.,

h-глубина внедрения алмаза (шарика),мм,под действием общей нагрузки.

|

Рис.3.Схема прибора Роквелла.

Чтобы получить у мягкого металла на приборе малую твердость,а у твердого металла-высокую твердость,полученное число делений (h-hо/0,002) вычитается из общего числа делений 100 для шкалы С или из 130 для шкалы В.

Хорошо зачищенный испытуемый образец устанавливают на предметный столик 2.Затем вращением штурвала 1 по часовой стрелке поднимают образец до соприкосновения с алмазом или шариком 3.При дальнейшем вращении штурвала начинают перемещаться малая и большая стрелки циферблата индикатора 4 и создается предварительная нагрузка,равная 0,1 кН (10 кгс),препятствующая смещению образца во время испытания.Когда малая стрелка совместится с красной точкой,нанесенной на циферблат,вращение штурвала следует прекратить.После этого циферблат индикатора поворачивают так,чтобы нулевое деление черной шкалы С стало против конца большей стрелки и соответственно против 30 деления красной шкалы В.Красная шкала В смещена относительно нулевого деления черной шкалы С на 30 делений,так как при испытании шариком большая стрелка может поворачиваться более чем на 100 делений.Поворотом рукоятки 5,расположенной с правой стороны прибора,в направлении от себя или включением электрического привода посредством грузов 7 создают основную нагрузку Р1 на алмаз (шарик).Благодоря масляному демпферу 6 грузы плавно опускаются,алмаз (шарик) вдавливается в металл,а большая стрелка циферблата поворачивается влево,в сторону уменьшения числовых значений твердости.После остановки большой стрелки через 1-3с поворотом рукоятки 5 в направлении на себя,а у электрического прибора автоматически,снимается основная нагрузка.При этом большая стрелка поворачивается в обратном направлении и останавливается против деления,показывающего значение твердости испытуемого металла.

За число твердости принимают среднее арифметическое значение,полученное при трех испытаниях.

Метод Роквелла отличается простотой и высокой производительностью,обеспечивает сохранение качественной поверхности после испытаний,позволяет испытывать металлы и сплавы как низкой,так и высокой твердости,при толщине изделия (слоя) до 0,8 мм.Этот метод не рекомендуется применять для сплавов с неоднородной структурой (чугуны серые,ковкие и высокопрочные).

СРСП №3.

1.Сплавы железа с углеродом.

2.Превращения в железоуглеро-

дистых сплавах.

3.Макро и микроанализ металлов.

Сплавы железа с углеродом.

Согласно диаграмме состояния железо-цементит в результате первичной кристаллизации у сплавов, содержащих менее 2,14% углерода, получается структура аустенита, а у сплавов, содержащих более 2,14% углерода, структура состоит из ледебурита с избыточным аустенитом или цементитом.

Это различие в структуре при высоких температурах создает существенное различие в технологических и механических свойствах сплавов. Присутствие эвтектики в высокоуглеродистых сплавах делает их нековкими, но позволяет применять в качестве литейных материалов, так как эти сплавы имеют низкую температуру плавления.

Низкоуглеродистые сплавы не содержат хрупкой структурной составляющей- ледебурита после затвердевания и при высоком нагреве обладают высокой пластичностью. Поэтому они легко деформируются при нормальных и повышенных температурах.

Сплавы, содержащие до 2,14% углерода, называют сталями.

Сплавы, содержащие более 2,14% углерода, называют чугунами.

Различают три группы сталей:

-эвтектоидные, содержащие около 0,8% углерода, структура которых состоит из перлита.,

-доэвтектоидные, содержащие углерода меньше 0,8%, структура которых состоит из феррита и перлита.,

-заэвтектоидные, содержащие углерода от 0,8 до 2,14%, структура которых состоит из перлита и цементита.

Превращения в железоуглеродистых сплавах.

Основными видами термической обработки являются закалка, отпуск и отжиг. Большинство структурных изменений, имеющих место при термической обработке, непосредственно связано с процессами, описываемыми линиями диаграммы железо-углерод. Поэтому и режимы термической обработки в большинстве случаев связаны с положением этих линий.

В теории и практике термической обработки широко применяются условные обозначения критических точек диаграммы. Так, критические точки, соответствующие линии РSК, т.е. перлитному превращению, обозначаются как А1, линии GОS, т.е. начала аллотропического перехода, обозначается как А3, линии ЕS, соответствующей изменению предела насыщения, как Асm. Критическая температура превращения при нагреве несколько выше, чем при охлаждении. Поэтому, указывая критическую точку, необходимо отметить, получена ли она при охлаждении или при нагреве. Так, перлитное превращение при нагреве будет обозначаться как Ас1, а при охлаждении Аr1., то же относится и к точке А3.

Любой процесс термической обработки металла состоит из нагрева, выдержки и охлаждения. Например рассмотрим кривую нагрева стали У8. По составу эта сталь соответствует перлитной точке и при низких температурах имеет перлитную структуру. При нагреве до температуры 727ºС происходит аллотропическое превращение, приводящее к образованию аустенита. Появление аустенитных зерен начинается на границе ферритной и цементитной фаз и заканчивается при постоянной температуре. В результате образуются мелкие зерна аустенита, т.е. при переходе через критическую точку сталь приобретает более мелкозернистую микроструктуру, чем исходная. Для стали доэвтектоидной при нагреве выше Ас1, кроме аустенита, будет существовать и феррит, который полностью превратится в аустенит только при температурах выше верхней критической точки Ас3. У заэвтектоидной стали при нагреве до Ас1 также вместо перлитных участков образуются зерна устенита, но сетка вторичного цементита вокруг зерен исчезает только при нагреве выше Аст. Повышение температуры выше критических точек приводит к росту аустенитных зерен тем большему, чем выше температура, что является нежелательным. Перегревом называется значительный рост аустенитного зерна вследствие нагрева стали гораздо выше критической точки. В том случае, если температура нагрева приближается к линии солидус на 100-200ºС, происходит за счет взаимодействия с окружающей средой, что приводит к резкому снижению прочности стали.

Макроструктурный и микроструктурный анализ металлов.

Макроанализ-исследование структуры металлов и сплавов невооруженным глазом или при увеличении до 30 раз через лупу.При макроанализе применяют два метода: метод изломов и метод макрошлифов.

Метод изломов позволяет установить характер предшествующей обработки металлов давлением,величину зерен,вид чугуна,дефекты внутреннего строения (поры,трещины и др.).Для изучения излома образцы ломают и место излома изучают визуально или пользуются лупой.

Метод микрошлифа дает возможность исследовать структуру,образующуюся в процессе кристаллизации или последующей обработки давлением.Этим способом можно выявить волокнистость,ликвацию серы и фосфора,различного рода дефекты: усадочную раковину,газовые пузыри,поры,трещины и др.Макрошлиф приготовляют шлифованием образца с последующим полированием одной его стороны.Подготовленную поверхность травят соответствующим реактивом для выявления структуры.

Волокнистость,возникающую при обработке металлов давлением,выявляют глубоким травлением одной отшлифованной стороны образца в сильных кислотах,нагретых до 70-100ºС.При этом примеси,скопившиеся на границах зерен,растворяются быстрее основного металла,в результате чего образуется рельефная поверхность в виде тонких волокон.Волокнистость,повторяющая конфигурацию сечения детали,свидетельствует о правильной технологии горячей обработки давлением.При несоответствии расположения волокон контуру детали в местах перехода от одной конфигурации ее к другой создаются напряжения,сокращающие эксплуатационный срок ее службы.

Для выявления в образце ликвации серы применяют метод Баумана.Фотографическую бромосеребряную бумагу на свету смачивают 5-%-ным водным раствором серной кислоты,выдерживают 5-10 мин и слегка просушивают между листами фильтровальной бумаги.После этого на шлиф исследуемой детали накладывают фотобумагу и осторожно,не допуская ее смещения,проглаживают рукой для удаления пузырьков воздуха.Фотобумагу на шлифе выдерживают 2-3 мин.При этом сернистые соединения,содержащиеся в стали,взаимодействуют с серной кислотой.

Для закрепления отпечатка на фотобумаге ее после снятия с макрошлифа помещают в 25-%-ный водный раствор гипосульфита на 10-15 мин,затем промывают водой и сушат.В результате сера обнаруживается на поверхности фотобумаги в виде сернистого серебра.Темно-коричневые пятна указывают на места,обогащенные серой,на форму скоплений сульфидов по сечению образца.

В стали сернистое железо образует с железом легкоплавкую эвтектику,которая располагается преимущественно по границам зерен и плавится при 985º.Поэтому при горячей обработке сталей давлением при температурах выше 1000ºС эвтектика быстро расплавляется,разобщая зерна,и в металле образуются надрывы и трещины.Такое явление носит название красноломкости.Вредное влияние серы усиливается при неравномерном распределении ее по сечению об

Микроанализ применяют для изучения внутреннего строения металлов и сплавов на оптическом микроскопе при увеличении от 50 до 1500 раз или электронном при увеличении до 100000 раз.Впервые в мире микроскоп для изучения строения стали был применен в 1831 году инженером Павлом Петровичем Аносовым,работавшим в то время на Златоустовском металлургическом заводе.

Для проведения микроисследования от изучаемой детали или заготовки отрезают образец,который специально обрабатывают для придания одной из его поверхностей прямолинейности и зеркального блеска.Образец,подготовленный к микроанализу,называется микрошлифом.На практике приходится изготавливать шлифы малых и больших размеров.При изготовлении микрошлифов малых размеров (проволока,стружка,листы и др.) для их надежного крепления используют специальные струбцины или заливают шлифы легкоплавким сплавом с температурой плавления 68ºС,серой или пластмассой.

Для проведения микроанализа необходимо: изготовить шлиф.,изучить под микроскопом структуру металла на полированной поверхности шлифа (до травления).,выявить структуру полированной поверхности травлением.,изучить под микроскопом структуру протравленной поверхности шлифа.

Изготовление микрошлифа включает следующие операции: отрезка образца,его торцовка,шлифование и полирование.

Отрезка образца нужных размеров проводится резцом,или ножовкой,или дисковым шлифовальным кругом при охлаждении водой или эмульсией,чтобы не было нагрева образца свыше 150ºС и его структурных изменений.

Торцовка шлифа осуществляется с целью придания прямолинейности одной из его поверхностей и проводится опиловкой напильником или шлифовальным кругом.

Шлифование необходимо для удаления рисок,оставшихся от торцовки.Это достигается обработкой поверхности шлифа шлифовальной бумагой различной зернистости (разных номеров).Для предварительного чернового шлифования берут бумагу номеров 12-6.Заканчивают шлифование бумагой номерами 5-3 с мелкими абразивными зернами.Шлифование проводится вручную или на специальном шлифовальном станке.Вручную образец шлифуют так.Наждачную бумагу кладут на толстое стекло,затем образец прижимают к бумаге и,удерживая его тремя пальцами,перемещают по ней в одном направлении,но обязательно перпендикулярно рискам от предыдущей обработки.Этого правила необходимо придерживаться и при переходе с одного номера шлифовальной бумаги на другой для удобства наблюдения за выведением рисок и ускорения процесса шлифования.

Полирование проводится на тонкошерстном сукне,смоченном взвесью окиси алюминия или окиси хрома в воде.Частицы окиси металлов весьма тверды,поэтому они во время полирования действуют на металл как абразивное вещество,т.е.производят резание.Так как эти частицы весьма дисперсны,они способны снимать мельчайшие неровности,делая поверхность шлифа зеркального вида,без рисок даже при рассмотрении под микроскопом.Готовый полированный шлиф последовательно тщательно промывают водой,спиртом и сушат,прикладывая (промакая) фильтровальную бумагу.

|

Рис.4.Неметаллические включения в стали и в чугуне:

а)оксиды.,б)сульфиды.,в)графит

Изучение полированной поверхности шлифа под микроскопом преследует цель определения качества его изготовления (отсутствие следов обработки) и установления характера расположения и размеров микроскопических трещин,неметаллических включений- графита,сульфидов,оксидов и др. в металлической основе (имеет светлый вид при рассмотрении под микроскопом).

Неметаллические включения в стали и в чугуне:

а)оксиды.,б)сульфиды.,в)графит.

Выявление структуры металлической основы шлифа после полирования осуществляется травлением его реактивом.Для стали и чугуна чаще всего применяют 2-5%-ный раствор азотной кислоты в этиловом спирте.Полированную поверхность шлифа погружают в реактив на 3-15 с или протирают ватой,смоченной в реактиве,до появления ровного матового оттенка без наличия каких-либо пятен.Затем шлиф промывают в спирте или воде и просушивают фильтровальной бумагой.

Известно,что любой металл или сплав является поликристаллическим телом,т.е. состоит из большого числа различно ориентированных кристаллитов или зерен.На границах зерен (даже чистейших металлов) обычно располагаются различные примеси.Эти примеси и структурные составляющие неоднородного строения (механические примеси) под действием реактива образуют микроскопические гальванические пары,что способствует более быстрому их растворению.Однофазные структуры (чистые металлы,твердые растворы,химические соединения) травятся медленнее.В результате неодинаковой степени протравливания структурных составляющих на поверхности шлифа создается микрорельеф.

|

Рис.5.Схемы, поясняющие видимость под микроскопом.

Изучение протравленной поверхности шлифа под оптическим микроскопом позволяет увидеть микрорельеф поверхности,представляющий собой сочетание света и тени.Это объясняется неодинаковой степенью протравливания структурных составляющих,которые по разному отражают свет.Структура,растворившаяся на большую глубину,под микроскопом имеет темный цвет,так как дает больше рассеивающих лучей.,структура же,растворившаяся меньше,имеет светлый цвет (рис.5,а).Границы зерен будут видны в виде тонкой темной сетки (рис.5,б).Часто зерна одного и того же строения под микроскопом могут иметь различные оттенки.Это объясняется тем,что в плоскости шлифа находятся сечения различных зерен и их границы.Каждое зерно в плоскости шлифа имеет свое сечение кристаллической решетки с различным количеством в нем атомов,а следовательно и свойства зерен отличаются друг от друга способностью протравливаться,прочностью и др.Такое явление называется анизотропией.

Строение металла,наблюдаемое в металлографическом микроскопе,называется микроструктурой,которая представляет собой изображение весьма малого участка поверхности,составленное из отраженных от него световых лучей.

Увеличение микроскопа определяется произведением увеличения окуляра на увеличение объектива.Объектив дает обратное увеличенное действительное изображение.Окуляр,как обычная лупа,укрупняет изображение,полученное объективом.

В результате изучения микроструктуры можно установить: количество структурных составляющих сплава и характер их расположения.,величину зерен (путем их сопоставления со специально установленной шкалой или непосредственным измерением,зная величину увеличения).,вид термической обработки и правильность выбора ее режима (температуры нагрева,скорости охлаждения).,приближенное содержание некоторых элементов (углерода) в отожженных сталях.

Между структурой и свойствами металлов и сплавов существует прямая зависимость.Поэтому в практике металловеден