Швейная машина 1022 М класса ОЗЛМ

(4 часа)

1.

Челночный стежок. Свойства челночного стежка.

2.

Принцип образования челночного переплетения.

3.

^ Характеристика швейной машины 1022 М класса

4.

Заправка верхней и нижней нити машин 1022 М.

5.

Механизм иглы.

6.

. Механизм нитепритягивателя.

7.

Механизм челнока.

8.

Механизм перемещения материалов.

9.

Узел лапки.

10.

Регулятор натяжения верхней нити

11.

Приспособления для намотки ниток на шпульку.

12.

Чистка и смазка машины

Лабораторная работа №3. Конструкция и работа механизмов иглы, нитепритягивателя, лапки и регулятора натяжения верхней нитки машины 1022-М класса.

Лабораторная работа № 4. Конструкция и работа механизмов челнока, перемещения материала и регулятора длины стежка машины 1022 – М класса.

Литература

1.

В.В. Франц В.Я. Швейные машины. Иллюстрированное пособие. М.: Легпромбытиздат, 1986г.

2.

Савостицкий А.В., Меликов Е.Х.,”Технология швейных изделий”.Для вузов. М.: Легкая и пищевая промышленность, 1982 г.

3.

Суворова О.В. Швейное оборудование. (Сер. «Учебники 21 века».) – Ростов н/Д: изд-во «Феникс», 2000.- 352с.

4.

Слободянюк Э.А.Малик С.А. Лабораторный практикум по оборудованию швейного производства. Для техникумов. М.: Легпромиздат,1986 г.

1. Челночный стежок

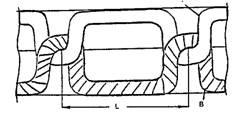

Двухниточная челночная строчка (рис. 2) образуется из 2-х ниток — верхней А и нижней В, которые переплетаются в середине стачивающихся тканей или материалов. Нитка А называется игольной, так как заправляется в ушке иглы, нитка В называется челночной поскольку поступает со шпульки, находящейся внутри челночного комплекта. Расстояние между двумя смежными проколами определяет длину стежка L.

Широко применяется для изготовления различных видов одежды и белья.

Преимущества

1. Малорастяжимая строчка в сравнении с цепной.

2. Труднораспускаемая.

3. Достаточно прочная, как в продольном так и в поперечном направлении.

4. По сравнению с однониточным цепным стежком челночный стежок требует меньшего расхода ниток.

Недостатки

1. Для получения челночного стежка требуются машины более сложных конструкций.

2. Частая замена шпульки в челночном устройстве понижает производительность труда.

3. Потеря прочности верхней нити происходит ввиду того, что на образование стежка требуется значительно больше нити верхней, чем на сам стежок.

Принцип образования челночного стежка

Переплетение ниток при образовании челночного стежка может производиться с помощью качающегося, колеблющегося или вращающегося челнока. Наибольшее распространение получили машины с вращающимися челноками, поэтому ниже рассмотрим принцип образования стежка на машине с вращающимся челноком.

Верхнюю нитку с катушки 5 (рис. 2.9,и) или бобины обводят между шайбами 3 регулятора натяжения, вводят в ушко нитепритягивателя 4 и заправляют в ушко иглы 2. Игла 2 прокалывает материал, проводит верхнюю нитку через него и опускается в нижнее крайнее положение. При подъеме игла образует из нитки петлю, которую захватывает носик челнока 1.

Игла (рис. 2.9,6) начинает подниматься вверх, носик челнока 7, захватив петлю верхней нитки, расширяет ее. Нитепритягиватель 4, перемещаясь вниз, подает нитку челноку. Петля верхней нитки обводится челноком вокруг шпульки (рис. 2.9,в).

Когда петля верхней нитки будет обведена на угол, больший 180° (рис. 2.9,г), Нитепритягиватель, поднявшись вверх, затянет стежок. Рейка 6 переместит материал на длину стежка. Челнок (рис. 2.9,д) совершает холостой ход, а в это время другие рабочие органы машины (игла, рейки и нитепритягиватель) заканчивают свою работу.

По такому же принципу работают машины с колеблющимися челноками, менее распространенными в швейной промышленности из-за неравномерного движения челнока.

3. Характеристика швейной машины 1022 М класса

Машина КУР-1022-М кл. АО «Орша» предназначена для стачивания костюмных, пальтовых и шинельных тканей однолинейной строчкой двухниточного челночного стежка. Частота вращения главного вала 4500 ми-1, длина стежка регулируется от 0 до 5 мм. Наибольшая толщина стачиваемых тканей в сжатом состоянии под лапкой не более 8 мм. Вылет рукава машины 260 мм.

Машина снабжена централизованной системой смазки, автоматическим устройством для наматывания ниток на шпульку, встроенным в рукав машины. В некоторых соединениях применяются подшипники качения.

4. Заправка верхней и нижней нити машин 1022 М

Бобину или катушку устанавливают на стержень стойки бобинодержателя или стержень, расположенный на рукаве машины. Если нитку проводят от стойки бобинодержателя, то ее снизу вводят вверх за направляющий крючок стойки и сверху вниз проводят в правое отверстие нитенаправителя 11, по часовой стрелке обводят между шайбами дополнительного регулятора натяжения 12. Затем нитку снизу вверх налево проводят в три отверстия нитенаправителя 11, в три отверстия нитенаправителя 10, по часовой стрелке обводят между шайбами регулятора натяжения верхней нитки 20, заводят за крючок нитепритягивательной пружины 6. Конец нитки заводят за крючок нитенаправительного угольника 4, вводят в нитенаправитель 7. Справа налево нитку вводят в ушко нитепритягивателя 6, расположенное под предохранительной скобой 22. Нитку сверху вниз проводят в нитенаправители 5, 18 и слева направо вводят в ушко иглы 17.

Для заправки нижней нитки ее наматывают на шпульку 24 с помощью автоматической моталки 22. Нижнюю нитку, как и верхнюю, с бобины заводят снизу вверх за направляющий крючок стойки бобинодержателя, затем сверху вниз вводят в правое отверстие нитенаправителя 12, по часовой стрелке обводят шайбы дополнительного регулятора 13, далее снизу вверх проводят последовательно в три отверстия нитенаправителя 12 и делают несколько витков на шпульке 24 в направлении против часовой стрелки. Шпульку 24 надевают на шпиндель 23, слегка нажав на него. Одновременно защелка 21, повернувшись по часовой стрелке, входит между стенками шпульки 24 и удерживает шпиндель 23 в рабочем положении.

Перед включением машины для наматывания нитки на шпульку вынимают нитку из ушка иглы 16 и поворотом рычага 3 по часовой стрелке поднимают лапку 2. На пульте, расположенном справа под крышкой промышленного стола, рукоятку поднимают вверх и включают электродвигатель. При нажиме на педаль вращение от электродвигателя через клиноременную передачу передается маховому колесу 14 и главному валу машины. Когда на шпульку 24 намотается достаточное количество ниток, защелка отключит шпиндель 23. Шпульку 24 снимают со шпинделя 23, оставив конец нитки, необходимый для вывода нижней нитки из челночного комплекта.

При заправке нижней нитки шпульку 8 (рис. 3.2) берут в правую руку и надевают ее на полый стержень 7 шпульного колпачка 6, удерживаемого левой рукой. Конец нитки вводят в прорезь 11 шпульного колпачка, подводят под пластинчатую пружину 9 и заводят за язычок 5. Задвижную пластину 12 выдвигают влево и поворотом махового колеса поднимают иглу 14, при этом лапка 13 тоже должна быть поднята. Пальцем левой руки отводят влево пластину 4 замочка шпульного колпачка и в окно между стенками задвижной пластины 12 и игольной пластины 75 на стержень 3 шпуледержателя 1 надевают шпульный колпачок, при этом вырез 2 шпульного колпачка должен быть обращен вверх.

Проверяют, не зажала ли пластина 4 нижнюю нитку и какова плотность запирания пластины 4 стержнем 3. Убедившись, что нижняя нитка без рывков выходит из шпульного колпачка, перемещают задвижную пластину 12вправо. Поворотом махового колеса иглу 14 опускают, придерживая конец верхней нитки. Челнок обводит верхнюю нитку вокруг шпульного колпачка, натягивает ее, выводит нижнюю нитку вверх и вместе с верхней заводит под лапку 13. Между нитками под лапку 13 подкладывают материал, опускают лапку и начинают стачивание.

Регулирование натяжения ниток целесообразно начинать с нижней нитки. Для этого нужно поднять иглу 14, вынуть шпульный колпачок 6ис помощью малой отвертки ввернуть или вывернуть винт 10, увеличив или уменьшив при этом натяжение нижней нитки. Натяжение верхней нитки регулируют гайкой 19 (см. рис. 1): если ее отвернуть, давление шайб 18 на верхнюю нитку будет меньше, соответственно уменьшится натяжение верхней нитки.

5. Механизм иглы. В машине 1022 М кл. применяется кривошипно-шатунный механизм иглы.

Главный вал 23 (рис. 3) вращается в трех шарикоподшипниках 24, 22, на его правом конце двумя винтами 25 закреплено маховое колесо 26. Сзади к маховому колесу 26 тремя винтами крепится крышка 27ьдля удобства ручного поворота махового колеса. В канавку махового колеса 26 вставляется клиновидный ремень 28, сообщающий вращение главному валу 23 от шкива электродвигателя. На левом конце главного вала 23 винтом 30 крепится кривошип 29, в его отверстие вставляется палец 14 и закрепляется двумя винтами 21. На внешнее плечо пальца 14 надевается верхняя головка шатуна 7, в которую вставлен игольчатый подшипник 13. Осевые смещения верхней головки шатуна 7 устраняются винтом 9 с левой резьбой через шайбу 10. Нижняя головка шатуна 7 надета на палец поводка 6, в котором винтом 5 закреплен игловодитель 3. На правую часть пальца поводка 6 надет ползун 32, вставленный в паз направляющей 33, прикрепленной к корпусу машины винтами 31, 34. Игловодитель 3 перемещается во втулках 8,4, причем втулка 8 закреплена в корпусе машины винтом 11. Чтобы грязь и пыль не попадали во втулку 8, сверху в ее отверстие вставлена пластмассовая заглушка 12. Снизу на игловодителе винтом закреплен проволочный нитенаправитель 2. Винтом 35 в игловодителе крепится игла 1, установленная коротким желобком направо от работающего (во всех машинах челночного стежка короткий желобок должен быть обращен к носику челнока).

При вращении главного вала 23, кривошипа 29 и его пальца 14 вращательные движения с помощью шатуна 7 будут преобразовываться в поступательные движения игловодителя 3 и иглы 1.

Перед установкой иглы 1 поворотом махового колеса 26 игловодитель 3 поднимают в крайнее верхнее положение. Ослабляют винт 35 и вставляют колбу иглы до упора, ориентируют короткий желобок к носику челнока и закрепляют иглу винтом 35. Перед окончательной затяжкой винта 35 следует левую руку, придерживающую иглу, отвести от линии оси отвертки, чтобы руку не травмировать.

Высоту иглы относительно носика челнока регулируют вертикальным перемещением игловодителя 3 после ослабления винта 5. Для этого иглу устанавливают в крайнее нижнее положение так, чтобы из-под паза шпуледержателя просматривалась половина ушка иглы.

6. Механизм нитепритягивателя. В машине применяется шарнирно-стержневой нитепритягиватель. На внутреннее плечо пальца 14 (см. рис..3) кривошипа 29 надевается рычаг 19 нитепритягивателя, причем и его нижнее отверстие вставляется игольчатый подшипник 15. В среднее отверстие рычага 19 вставлен палец звена 18, его задняя головка надета на шарнирный палец 16, закрепленный винтом 17 в корпусе машины. Ушко 20 рычага 19 выведено в прорезь машины, и в него заправляется верхняя нитка.

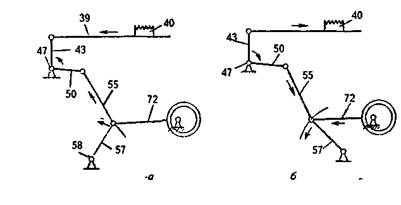

Для определения траектории движения ушка 20 вычертим плоскостную схему механизма.

Для этого траекторию движения кривошипа (окружность) разделим на 12 равных частей (рис. 4,а). Поворотом махового колеса ушко 20 подведем в крайнее верхнее положение, что соответствует положению I пальца 14 на окружности. При повороте махового колеса ушко 20 медленно опускается вниз из положения I в положение V (рис. 4,6) по траектории аЪ в результате поворота звена 18, из положения V в положение.IX (рис. 4,в) оно движется по траектории be в результате поворота рычага 19 на неподвижном звене 18, из положения IX в положение I (рис. 4,а) ушко 20 быстро движется вверх в результате одновременного движения звена 18 и рычага 19.

7. Механизм челнока.

В машине применяется центрально-шпульный, равномерно вращающийся челнок. На главном валу 1 (рис.5) двумя винтами 2 крепится зубчатый барабан 3; на распределительном валу 18 двумя винтами 16 крепится нижний зубчатый барабан 15. На эти барабаны надет зубчатый пластмассовый ремень 5, причем осевые смещения ремня устраняются пружинными установочными кольцами 4, вставленными в кольцевые канавки барабанов. Распределительный вал 18 вращается в шарикоподшипнике 17 и двух втулках 19, 73. Осевые смещения распределительного вала 18 устраняются установочным кольцом 20. На распределительном валу 18 двумя винтами 69 крепится косозубая шестерня 21, с ней в зацепление входит шестерня 22, изготовленная заодно с челночным валом (i = 1:2). Челночный вал вращается во втулке 30, закрепленной в корпусе машины винтом 31. На левом конце челночного вала двумя винтами 33 крепится челнок 34.

При вращении махового колеса челнок 34 получает вращение против часовой стрелки.

Своевременность подхода носика челнока к игле регулируется поворотом челнока 34 после ослабления винтов 33. Следует добиться того, чтобы при подъеме иглы из крайнего нижнего положения на 1,6—1,9 мм носик челнока был выше ушка иглы на 0,9—1,1 мм.

Зазор между иглой и носиком челнока 34, который должен быть равен 0,1—0,05 мм, регулируют осевым перемещением втулки 30 после ослабления винта 31.

Устройство челночного комплекта.

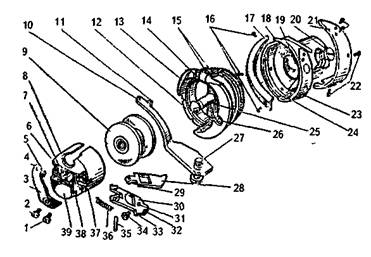

Челночный комплект состоит из челнока 23 (рис.6), шпуле держателя 13, шпульного колпачка 39 и шпульки 9. Челнок 23 для захвата петли иглы имеет носик 18, внутри челнока профрезерован паз 24, в который пояском 12 вставлен шпуледержатель 13. Паз закрывается боковым полукольцом 17, прикрепленным тремя винтами 16 к внешней цилиндрической поверхности челнока. С другой стороны к челноку 23 четырьмя винтами 22 прикрепляется верхняя пластина 21, обеспечивающая надевание петли иглы на носик челнока. Челнок 23 двумя винтами 20 закреплен на челночном валу, его осевое отверстие закрыто заглушкой 19 для осуществления автоматической смазки сопряжения паза 24 и пояска 12.

В процессе работы машины шпуледержатель 13 должен быть относительно неподвижным, для этого в его паз 14 вставлен установочный палец И пластины 10, прикрепленной винтом 27 снизу к платформе машины. К боковой цилиндрической поверхности шпульного колпачка 39 винтами 1, 2 прикреплена пластинчатая пружина 3, причем ее палец 4 входит в отверстие шпульного колпачка, а язычок 5 — в паз 6. Винт 2, как сказано ранее, служит для регулирования натяжения нижней нитки. Шпульный колпачок 39 со шпулькой 9 запирается на центровой шпильке 25 с помощью замочка, состоящего из рычага 30 и пластины 28, соединенных между собой осью 35. В канал 38 вставлена пружина 36, надавливающая на выступ 33 и перемещающая замочек вправо для запирания на центровой шпильке 25. Движение замочка вправо ограничивается пальцем 29, упирающимся в правую стенку окна 7. Движение замочка влево при открытой пластине 28 ограничивается головкой винта 34, ввернутого через окно 37 в отверстие 31. Следует помнить, что при отсутствии винта 34 замочек будет выскакивать из паза шпульного колпачка. Палец 32 рычага 30 при открытой пластине 28 в окне 37 захватывает стенку шпульки 9 и предохраняет ее от выпадания при установке в челночный комплект. Палец 32 после установки шпульного колпачка должен войти в паз 26 шпуледержателя 13. Шпульный колпачок 39 своим вырезом 8 в шпуледержателе 13 должен быть установлен кверху так, чтобы выступы 15 оказались между стенками выреза 8.

Чтобы произвести чистку внутренней поверхности челнока 23, выключают электродвигатель и машину на шарнирных петлях переводят в горизонтальное положение. Челночной отверткой последовательно вывертывают винты 16 и вынимают боковое полукольцо 17. отвинчивают винт 27 и снимают пластину 10, а затем шпуледержатель 13. Производят чистку челночного комплекта и в обратном порядке собирают его. При этом следует проследить, чтобы палец 11 вошел в паз 14 шпуледержателя 13. Во избежание перекосов бокового полукольца 17 рекомендуется сначала ввернуть все винты 16 на несколько оборотов, потом последовательно завернуть их до конца.

^ Автоматическая смазка челнока.

Для автоматической смазки челнока и ряда соединений механизма перемещения материалов в машине имеется специальный масляный картер, расположенный под платформой машины. Картер образован приливами платформы машины и крышкой 19 (рис. 7), прикрепленной четырьмя винтами 24. Для устранения утечки масла между крышкой 19 и приливами платформы проложена прокладка 25. В приливе платформы винтом 23 закреплена втулка 5, а в ее расточке винтом 11 закреплена нажимная пластина 12, удерживающая фитиль 18. Масло по фитилю 18 поступает на конусную часть челночного вала 13 и частично через радиальное отверстие 10 проходит в осевой канал 4. Другая часть масла по маслосгонной резьбе 9 перемещается налево, смазывая сопряжение челночного вала 13 со втулкой 5. С маслосгонной резьбы 9 масло поступает в среднюю проточку челночного вала 13 и по радиальному каналу 7 входит внутрь челночного вала, по каналам 4, 3 смазывается паз челнока 1 в сопряжении с пояском шпуледержателя. Частички масла поступают также на маслосгонную резьбу 6 и смазывают сопряжение левой части челночного вала 13 со втулкой 5. Центробежные силы из средней проточки челночного вала 13 выбрасывают частички масла в канал 8 и через отверстие 22 масло по пазу 20 возвращается в картер крышки 19. Одновременно масло с маслосгонной резьбы 6 по наклонному каналу 26 втулки 5 и по пазу 20 возвращается назад в картер. К расточке втулки 5 винтом 17 прикрепляются маслосгонные пластины 16, удерживающие частички масла на конусной поверхности челночного вала 13. Шестерня 14, изготовленная заодно с челночным валом 13, смазывается окунанием большой шестерни в масло картера.

Количество масла, подаваемого челноку 2, регулируется винтом 27. Если винт 27 завинчивать, то канал 8 перекроется и челнок получит более обильную смазку. Конусная часть винта 27 входит в канал 21, выход из которого закрыт пробкой 15. При перегреве челнока происходят обрывы верхней нитки. Поэтому следует проверять подачу смазки челноку. Для этого снимают челнок 2 и к отверстию канала 4 подносят лист белой бумаги. При нормальной частоте вращения главного вала машины через 15 с на бумаге должна быть масляная полоска шириной 1—1,5 мм.

8. Механизм перемещения материалов.

Данный механизм состоит из узлов вертикальных и горизонтальных перемещений рейки, регулятора стежка и лапки.

Узел вертикальных перемещений рейки. На распределительном валу 18 (см. рис. 3.5) двумя винтами 71 крепится сдвоенный эксцентрик, на его правую часть — эксцентрик подъема — надета задняя головка шатуна 23 и в это отверстие головки вставлен игольчатый подшипник 70. Передняя головка шатуна 23 винтом 26 закреплена на оси 27, вставленной в отверстие коромысла 24. Коромысло 24 винтом 25 крепится на валу подъем? 32, который удерживается во втулках 28, 87, причем осевые смещения вала подъема 32 устраняются установочным кольцом 29. На валу подъема 32 винтом 35 крепится коромысло 36, соединенное с помощью звена 38 с рычагом 39 перемещения материалов. К этому рычагу двумя винтами 41 прикрепляется рейка 40.

Если под действием эксцентрика подъема шатун 23 будет перемещаться от работающего, то коромысла 24, 36 и вал подъема 32 повернутся по часовой стрелке и звено 38 поднимет рейку 40.

Узел горизонтальных перемещений рейки.

На левый эксцентрик механизма перемещения надевается передняя головка шатуна 72, и в ее отверстие вставляется игольчатый подшипник. Задняя головка шатуна 72 надевается на ось, закрепленную двумя винтами 59 в рамке 57. Точкой опоры рамки 57 является ось 58, вставленная в отверстие звена 56 и коромысла 61. На ось рамки 57 надета головка заднего шатуна 55, верхняя головка надевается на ось 52 и закрепляется винтом 53. Ось 52 вставляется в отверстия коромысла 50, закрепленного винтом 51 на валу 47 механизма перемещения. Этот вал удерживается в двух втулках 44, 49, его осевые смещения устраняются установочным кольцом 48. На валу 47 винтом 42 крепится коромысло 43, в его отверстия вставляется ось 45, на которую надевается рычаг 39 перемещения материалов. Ось 45 винтом 46 закрепляется в коромысле 43.

Под действием эксцентрика шатун 72 будет перемещаться к работающему и от него. Если шатун 72 будет перемещаться от работающего, то для дальнейшего ознакомления с движением звеньев рекомендуется проанализировать плоскостную структурную схему, изображенную на рис. 3.8,й, нумерация позиций на котором совпадает с нумерацией на рис. 3.5. Замечаем, что рамка 57 поворачивается на оси 58 против часовой стрелки, шатун 55, поднимаясь, поворачивает коромысла 50, 43 и вал 47 против часовой стрелки. Рычаг 39 и рейка 40 переместят материал от работающего.

Регулятор стежка. На палец 54 (см. рис. 3.5), закрепленном винтом в отверстии платформы машины, надета верхняя головка звена 56. Нижняя головка звена 56 через ось 58 соединяется с рамкой 57. Правый конец оси 58 вставлен в отверстие коромысла 61, закрепленного винтом 60 на промежуточном валу 63. Вал 63 удерживается во втулках 62, 66, на него надета пружина 65. Левый конец пружины 65 вставляется в отверстие установочного кольца 64, правый конец упирается в платформу машины. На правый конец вала 63 напрессовано коромысло 68, соединенное с помощью звена 67 с рычагом 6 — регулятором длины стежка. Рычаг 6 надет на палец 7, закрепленный винтом в отверстии стойки рукава машины. Переднее плечо рычага 6 имеет цилиндрическую форму. На него надета винтовая втулка 10, которая проходит через вертикальный паз шкалы 8, прикрепленной двумя винтами 9 к стойке рукава машины. Затем резьбовая часть втулки 10 входит в отверстие рукоятки 12 и на нее навинчивается гайка 11. Рукоятка 12закреплена на переднем конце рычага 6 с помощью штифта 14. В отверстие рукоятки 12 вставляются пружина и стопор 13, устраняющий произвольный поворот гайки 11 при вибрации машины.

Чтобы закрепить строчку, работающий нажимает на рукоятку 12; рычаг 6, поворачиваясь по часовой стрелке, поднимает звено 67. Коромысло 68, вал 63, коромысло 61 и звено 56 повернут рамку 57 против часовой стрелки, и ось 58 переместится к работающему. Теперь вновь целесообразно воспользоваться плоскостной структурной схемой (см. рис. 3.8,6). Пусть шатун 72, как и при прямом ходе, движется от работающего; звено 57, поворачиваясь против часовой стрелки, но уже вниз, опустит шатун 55. Коромысла 50, 43 и вал механизма перемещения 47 повернутся по часовой стрелке, и рейка 40 переместит материалы к работающему. Когда работающий отпустит рукоятку 12 (см. рис. 3.5), пружина 65 вернет все звенья узла в исходное положение.

Чтобы увеличить длину стежка, работающий завинчивает гайку 11. Винтовая втулка 10 при этом перемещается к работающему, и ее выступ перестает надавливать на шкалу 8. При съеме руки с рукоятки 12 рычаг 6 поворачивается против часовой стрелки и звено 67 опускается. Коромысла 68, 61, вал 63 и звено 56 поворачиваются по часовой стрелке вместе с рамкой 57, т. е. ось 58 переместится от работающего. На рис. 13,а видно, что чем дальше ось 58 будет от работающего, тем больше будут вертикальные перемещения шатуна 55. Соответственно увеличится длина стежка. В рассмотренных узлах можно выделить следующие регулировки. Длину стежка регулируют перемещением рычага 6 (см. рис. 3.5) по прорези шкалы 8 при повороте гайки 11.

Высота подъема рейки над игольной пластиной регулируется поворотом коромысла 36 после ослабления винта 35.

При переходе на пошив толстых материалов рейку целесообразно приподнять.

Положение зубчиков рейки 40 в прорезях игольной пластины регулируется поворотом коромысла 43 после ослабления винта 42, если рейку нужно переместить поперек платформы машины. Если же рейку необходимо переместить вдоль платформы машины, то коромысла 43, 36 после ослабления винтов 42, 35 перемещают вдоль осей валов 47, 32.

Своевременность перемещения материалов регулируется поворотом главного или распределительного вала 18 после съема ремня 5 с барабана 15. Добиваются такого положения, чтобы в момент начала прокола материалов иглой рейка начала опускаться. Затем следует окончательно отрегулировать своевременность подхода носика челнока 34 к игл.

9. Узел лапки. Для подъема и опускания лапки в машине применяются два устройства — ручное и ножное.

Шарнирная лапка 1 (рис. 3.9), снабженная проволочным предохранителем 24 от прокола пальцев рук работающего, винтом 2 прикрепляется к стержню 3. Стержень 3 перемещается во втулке 4, на которую свободно надет кронштейн 25, палец 8 которого вставлен в паз фронтальной части машины. На стержне 3 винтом 28 закреплен пружи-нодержатель 29, причем его палец 9 вставлен в паз фронтальной части машины, что предотвращает поворот лапки 1 и стержня 3 вокруг их оси. Палец 8 кронштейна 25 соприкасается с кулачковой поверхностью рычага 5 ручного подъема лапки, надетого на ось 6. В пружинодержатель 29 упирается пружина 80, надетая на стержень регулировочного винта 13. К пружинодержателю 29 винтом 26 прикреплен нитенаправляющий угольник 27, который служит для добавочного ослабления натяжения верхней нитки.

Чтобы поднять лапку 1 вручную, работающий поворачивает рычаг 5 по часовой стрелке, и его кулачковая поверхность нажимает на палец 8 кронштейна 25. Последний надавливает на пружинодержатель 29, лапка поднимается, пружина 30 сжимается. При обратном повороте рычага 5 лапка 1 под действием пружины 30 опускается.

Для ножного подъема лапки применяется следующее устройство. Звено 10 с помощью шарнирного винта 7 соединяется с пальцем 8 кронштейна 25. Верхняя головка звена 10 надевается на палец 11 рычага 14 ножного подъема. Рычаг 14 имеет две точки опоры, его левое плечо надето на шарнирный винт 12; правое плечо вставлено между двумя выступами опоры 16 и надето на ось 18. Опора 16 двумя винтами 17 прикреплена к рукаву машины. Справа к рычагу 14 приварена скоба, и в ее отверстие вставлен верхний палец тяги 20, зафиксированный шплинтом 19. Нижний конец тяги 20 проходит через отверстие платформы машины, на нее надета пружина 21, упирающаяся в шайбу 22, положение которой фиксируется шплинтом 23. Пружина 21 стремится опустить тягу 20 и повернуть рычаг 14 по часовой стрелке.

Для ножного подъема лапки работающий нажимает на левую педаль. Через тягу и рычаг, удерживающийся на оси промышленного стола (на рисунке не показаны), тяга 20, поднимаясь, повернет рычаг 14 против часовой стрелки. Звено 10, поднимаясь через кронштейн 25 и пружинодержатель 29, поднимет лапку 1. Когда давление на педаль прекращается, пружина 30 опускает лапку 1, а пружина 21 возвращает звенья в первоначальное положение. Угол поворота рычага 14 ограничивается винтом 15.

Давление лапки на материалы регулируется винтом 13: при его завинчивании давление лапки увеличится.

Высота подъема лапки 1 над игольной пластиной регулируется вертикальным перемещением пружинодержателя 29 после ослабления винта 28. Если пружинодержатель опускать, то высота подъема лапки увеличится.

Положение отверстия в лапке относительно линии движения иглы регулируют поворотом стержня 3 после ослабления винта 28.

10. Регулятор натяжения верхней нити. Рассмотрим устройство регулятора натяжения верхней нитки в порядке его разборки (сборка механизма, сборочной единицы производится всегда в порядке, обратном разборке). В отверстии рукава машины винтом 11 (рис. 3.10) закреплен корпус 2. В нем винтом 1 крепится винтовая шпилька 5. На нее слева надета нитепритягивательная пружина 4, которая служит для оттягивания излишка нитки, поданной нитепритягивателем игле. Нитепригягивательная пружина 4 имеет горизонтальный конец, который вставляется в паз 12 винтовой шпильки 5, чтобы крючок нитепритягивательной пружины имел необходимое натяжение и мог перемещаться в пазу 3. На передний конец винтовой шпильки 5 навинчена гайка 10, надеты пружина 9 натяжения, шайба 8 с перемычкой (выпуклостью вперед), шайбы натяжения 7 (выпуклостями друг к другу) и ослабительный стержень 6, вставленный в осевой канал винтовой шпильки 5. Стержень 6 служит для ослабления натяжения верхней нитки при подъеме лапки. Для этой цели во фронтальной части машины на оси 14 удерживается рычаг 13, его левое плечо входит в паз кронштейна (в узле лапки), а правое плечо располагается напротив ослабительного стержня 6.

При подъеме лапки кронштейн поворачивает рычаг 13 по часовой стрелке, ослабительный стержень 6, перемещаясь вправо, через шайбу 8 сжимает пружину 9, и ее давление на верхнюю нитку прекращается. При опускании лапки рычаг 13 поворачивается под действием пружины 12 против часовой стрелки и вновь создается прежнее натяжение верхней нитки.

Натяжение верхней нитки регулируется гайкой 10. При ее завинчивании натяжение увеличивается.

Положение нитепритягивательной пружины 4 регулируется поворотом корпуса 2 после ослабления винта 11. Обычно крючок нитепритягивательной пружины 4 устанавливают под углом 30—25° к вертикали.

11.

Моталка для намотки нитки на шпульку. В машине моталка для намотки нитки на шпульку вмонтирована в рукав машины и приводится в движение червяком 3 (рис. 3.11), закрепленным двумя винтами 2 на главном валу 1. Корпус моталки 9 вставлен в отверстие рукава машины и закреплен двумя винтами 18. Шпиндель 16 проходит внутри подвижной втулки 10. На его заднем конце гайкой 6 через шайбу 5 закрепляется червячное колесо 4. К торцевой поверхности корпуса моталки 9 прикрепляются два кольца 7, причем во внутреннее кольцо 7 упирается пружина 8, ее передний конец нажимает на выступ подвижной втулки 10, стремясь переместить ее к работающему.

Подвижная втулка 10 в рабочем положении фиксируется шариком 26, который входит в конусную расточку 27 под нажимом кулачка 22 Кулачок напрессован на палец 21, вставленный в отверстие корпуса моталки 9. На переднем конце пальца 21 винтом 19 закреплена защелка 20 Кулачок 22 и защелка 20 под действием пружины 24, надетой справа па шпильку 23, а слева — на отросток кулачка, стремятся повернуться по часовой стрелке. Для фиксации шпульки на шпинделе 16 в его паз вставляется пластинчатая пружина 17. Для создания натяжения нитки при наматывании ее на шпульку в рукаве машины крепится ось 11 регулятора натяжения нитки. Передний конец оси 11 имеет резьбовую часть, на нее надеты шайбы натяжения 15, пружина натяжения 14 и навинчена гайка 13. Ось 11 запрессована в отверстие нитенаправляющего угольника 12. Шпулька надевается на передний конец шпинделя 16, нитку проводят через нитенаправительные отверстия угольника 12, обводят между шайбами натяжения 15 и делают несколько витков нитки на оси шпульки в направлении против часовой стрелки. Затем нажимают на шпиндель 16, который вместе с подвижной втулкой 10 перемещается от работающего; червячная шестерня 4 входит в зацепление с червяком 3, и вращение передается шпинделю 16. Положение подвижной втулки 10 фиксируется шариком 26, который входит в расточку 27 под действием выступающей части кулачка 22. При намотке ниток на шпульку защелка 20 находится между ее стенками, и когда намотается необходимое количество ниток, они нажмут на защелку. Защелка 20 повернется против часовой стрелки, и шарик 26 попадет во впадину 25 кулачка 22. Пружина 8 переместит подвижную втулку 10 вместе со шпинделем 16 к работающему, и червячное колесо 4 выйдет из зацепления с червяком 4. Моталка выключится.

Количество ниток, наматываемых на шпульку, регулируется поворотом защелки 20 на пальце 21 после ослабления винта 19. Если верхний конец защелки 20 удалить от оси шпинделя 16, то количество ниток на шпульке увеличится.

Натяжение ниток, наматываемых на шпульку, регулируется гайкой 13.

Если нитки на шпульку наматываются неравномерно, то перемещают ось и угольник 12 вдоль их оси после ослабления винта крепления оси 11. Следует добиться того, чтобы левое нитенаправительное отверстие угольника 12 было расположено посредине оси шпульки

12. Чистка и смазка машины. Чистка и смазка механизмов машины обеспечивает их точную и бесперебойную работу. Для смазки трущихся поверхностей сопрягаемых деталей применяют минеральные масла. Смазочные материалы создают между трущимися поверхностями масляный слой необходимой толщины, разделяющий эти поверхности. Он уменьшает трение, предотвращает износ, заменяя трение рабочих поверхностей трением слоев смазочного материала. Для смазки машины 1022 М кл. применяют жидкое масло И-12А (ГОСТ 20799—75).

Чистка и смазка мащины — обязанность работающего на машине; на каждом рабочем месте должны быть масленка, средняя и малая (челночная) отвертки, щетка или ершик, обтирочная мягкая несыпучая ткань. Работающий производит полную чистку и смазку машины не реже одного раза в неделю при пошиве белья, два раза в неделю при пошиве изделий из хлопчатобумажных материалов (в дни, установленные администрацией цеха) и ежедневно при пошиве ватных изделий и изделий из осыпающихся и грубошерстяных материалов.

При выполнении полной чистки и смазки машины следует выключить электродвигатель, снять приводной ремень, установить иглу в верхнее крайнее положение, поднять лапку, вынуть шпульный колпачок. Вначале ершиком удаляют грязь и очесы из головки машины и тряпкой протирают детали. Затем машину откидывают от себя на петлях, протирают детали, расположенные под платформой машины, и поддон.

В места трения между сопрягаемыми деталями с помощью масленки вводят по две-три капли масла. Масло может вводиться непосредственно в сопряжение, в маслопроводящее отверстие или в специальную масленку. Смазочные отверстия окрашены красной краской. Вначале производится смазка деталей, расположенных под платформой машины, затем — в стойке рукава, на платформе машины и в рукаве. После выполнения смазочных работ вручную проверяют легкость вращения главного вала машины, удаляют тряпкой излишки масла, затем для равномерного распределения масла дают машине проработать несколько секунд вхолостую при поднятой лапке. Перед работой на машине проверяют качество строчки на лоскутке материала.

В машине 1022 М кл. для автоматизированной смазки сопряжений деталей, расположенных под платформой машины, и деталей, расположенных во фронтальной части, смонтированы два картера. В отверстие платформы машины вставлен щуп 19 (см. рис. 2.10). Перед работой нужно проверить уровень масла в нижнем картере. Уровень масла должен быть выше верхней риски на щупе 19. Если уровень ниже, то в отверстие платформы машины доливают масло. Верхний картер расположен слева на рукаве машины и закрыт смотровым колпачком 9, который снабжен маслопроводящим отверстием. В это отверстие ежесменно следует добавлять несколько капель масла.

С помощью масленки смазывают сопряжения коромысла 11 (рис. 3.12) со звеном 13, звена 13 с рычагом механизма перемещения материалов 14, вала подъема 10 со втулкой 12, рычага 14 с коромыслом 2, вала перемещения 3 со втулкой 1, шарикоподшипника 7 с распределительным валом, звена 8 с коромыслом 9, верхней головки звена 8 с рычагом-регулятором длины стежка 6 и этого рычага с шарнирным пальцем 5, а также сопряжение главного вала машины с шарикоподшипником 4.

Для удаления пыли и очесов из челночного комплекта и рейки рекомендуется отодвинуть задвижную пластину 1 (см. рис. 2.10) налево и, отвернув два винта игольной пластины 16, снять ее.

Швейная машина Текстима - Textima 8332

Швейная машина Текстима - Textima 8332

Швейная машина Текстима Textima 8332 (ГДР) является базовой машиной и выпускается в 75 вариантах. Это обстоятельство облегч