Гидромуфта Камаз-740

Гидромуфта привода вентилятора Камаз-740 (рис. 3) передает крутящий момент от коленчатого вала к вентилятору. Передняя крышка 1 блока и корпус 2 подшипника соединены винтами и образуют полость, в которой установлена гидромуфта.

Ведущий вал 6 в сборе с кожухом 3, ведущее колесо 10, вал 12 и шкив 11, соединенные болтами, составляют ведущую часть гидромуфты, которая вращается в шариковых подшипниках 8, 19.

Ведущая часть гидромуфты Камаз-740 приводится во вращение от коленчатого вала через шлицевой вал 7. Ведомое колесо 9 в сборе с валом 16, на котором закреплена ступица 15 вентилятора, составляет ведомую часть гидромуфты, вращающуюся в шарикоподшипниках 4, 13.

Гидромуфта Камаз-740 уплотнена резиновыми манжетами 17, 20. На внутренних тороидальных поверхностях ведущего и ведомого колес отлиты радиальные лопатки. На ведущем колесе тридцать три лопатки, на ведомом – тридцать две. Межлопаточное пространство колес образует рабочую полость гидромуфты Камаз-740.

Передача крутящего момента с ведущего колеса 10 гидромуфты Камаз-740 на ведомое колесо 9 происходит при заполнении рабочей полости маслом. Частота вращения ведомой части гидромуфты зависит от количества масла, поступающего в гидромуфту.

1 - крышка передняя; 2 - корпус подшипника; 3 - кожух; 4, 8, 13, 19 -подшипники шариковые; 5 - трубка корпуса подшипника; 6 - вал ведущий; 7 - вал привода гидромуфты; 9 - колесо ведомое; 10 - колесо ведущее; 11 - шкив: 12 - вал шкива; 14 - втулка упорная; 15 - ступица вентилятора; 16 - вал ведомый; 17, 20 - манжета с пружинами; 18 - прокладка; 21 - маслоотражатель

Масло поступает через включатель (рис. 4), который управляет работой гидромуфты Камаз-740 привода вентилятора. Он установлен в передней части двигателя на патрубке, подводящем охлаждающую жидкость к правому ряду цилиндров.

Включатель имеет три фиксированных положения и обеспечивает работу вентилятора в одном из режимов:

–автоматический – рычаг установлен в положение А. При повышении температуры охлаждающей жидкости, омывающей термосиловой датчик, активная масса, находящаяся в баллоне датчика, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и шарик 8 (см. рис. 4).

При температуре жидкости 86...90°С шарик 8 открывает масляный канал. Масло из главной масляной магистрали двигателя по каналам в корпусе включателя, блоке и его передней крышке, трубке 5 (см. рис. 3), каналам в ведущем валу поступает в рабочую полость гидромуфты Камаз-740; при этом крутящий момент от коленчатого вала передается крыльчатке вентилятора.

При температуре охлаждающей жидкости ниже 86°С шарик под действием возвратной пружины перекрывает масляный канал и подача масла в гидромуфту Камаз-740 прекращается; при этом находящееся в гидромуфте масло через отверстие в кожухе 3 сливается в картер двигателя и вентилятор отключается.

– вентилятор отключен – рычаг установлен в положение О, масло в гидромуфту не подается, при этом крыльчатка может вращаться с небольшой частотой, увлекаясь трением в подшипниках и уплотнениях гидромуфты и набегающим на вентилятор потоком воздуха при движении автомобиля.

– вентилятор включен постоянно – рычаг установлен в положение II; при этом в гидромуфту постоянно подается масло независимо от температурного режима двигателя, вентилятор вращается постоянно с частотой, приблизительно равной частоте вращения коленчатого вала.

Основной режим работы гидромуфты Камаз-740 — автоматический. При отказе включателя гидромуфты в автоматическом режиме (характеризуется перегревом двигателя) включите гидромуфту в постоянный режим (установите рычаг включателя в положение II) и при первой возможности устраните неисправность. При форсировании глубоких бродов рычаг включателя гидромуфты установите в положение О.

1.

2. Основные неисправности бензонасоса — потеря герметичности клапанов или диафрагмы. В первом случае прекращается подача бензина в карбюратор, и двигатель останавливается. Во втором — топливо вытекает наружу через дренажное отверстие в корпусе насоса. Если к тому же изношена уплотняющая резиновая манжета штока диафрагмы, то бензин попадает в поддон двигателя. Масло разжижается, уровень его растет, а давление в системе смазки падает.

3. 1. Переключатель пульта управления устанавливается в положение I - включен электродвигатель вентилятора (ручка вытянута на половину хода) убедись в том, что вентилятор работает, и выключи его.

2. Залей 1,5 л воды в котел подогревателя через наливную воронку.

3. Открой кран 24 (крап)

4. Установи ручку 21 переключателя на пульте управления в положение II на 45 с; при этом включается электродвигатель вентилятора, открывается электромагнитный клапан, и асбестовая футеровка камеры сгорания смачивается бензином. При очень низкой температуре это время увеличить до 100 с.

4. Подготовка подогревателя к пуску и его работа. Перед пуском подогревателя проверяют наличие жидкости в системе охлаждения и топлива в бачке подогревателя, открывают кран топливного бачка. При отсутствии топлива в бачке заполняют его с помощью ручного топливоподкачивающего насоса. Затем включают выключатель «массы» и устанавливают переключатель подогревателя в III положение. При этом производится продувка котла воздухом и подогрев перед впрыскиванием. Для достаточного прогрева топлива рычажок выключателя удерживают в этом положении в зависимости от температуры воздуха: при минус 20°С-в течение 20 с, при минус З0°С - в течение 30 с; при минус 40°С-до 60°С. Затем выключатель устанавливают во II нефиксированное положение и удерживают до 30 с. При этом открывается электромагнитный топливный клапан и на свече создается искровой разряд, что воспламеняет смесь топлива и воздуха, образующуюся в камере сгорания. Воспламенение смеси происходит за 10...15 с после чего начинается горение, сопровождаемое характерным гулом, что свидетельствует о пуске подогревателя. После этого выключатель устанавливают в 1 фиксированное положение, при котором свеча отключается.

Прогрев двигателя продолжается до температуры охлаждающей жидкости 70...80°С по указателю на щитке приборов, после чего устанавливают выключатель в положение III и продувают котел в течение 20...30 с. В дальнейшем подогреватель выключают установкой переключателя в положение 0 и закрывают кран топливного бачка. Двигатель готов к пуску.

5. Плотность электролита зависит от степени зараженности батареи и измеряется денсиметром, помещенным в пипетку. (Ореометр)

Для измерения плотности электролита после его доливки или после пуска двигателя стартером батарею надо подвергнуть непродолжительной зарядке небольшим током или дать ей постоять один-два часа (без зарядки) для того, чтобы выравнялась плотность электролита.

При замере плотности электролита необходимо учитывать температурную поправку согласно таблице

| Температура электролита, C | Поправка к показаниям денсиметра, г/см^3 | Температура электролита, C | Поправка к показаниям денсиметра, г/см^3 |

| +46…+60 | +0,02 | -10…-4 | -0,02 |

| +31…+45 | +0,01 | -25…-11 | -0,03 |

| +20…+30 | 0,00 | -40…-26 | -0,04 |

| +5…+9 | -0,01 | -55…-41 | -0,05 |

12. Тема 7. Плотность электролита в АКБ = 1,22… до 1,3 г/см3. Чем выше плотность электролита, тем ниже температура замерзания электролита.

13. В последние годы широко распространены генераторы с встроенными транзисторными регуляторами напряжения на интегральных схемах (Я 112А, Я 120, 11.3702), которые имеют значительно меньшие габариты и вес (38х58х12 мм, масса 50г). Эти регуляторы монтируют на задней крышке генератора.

Принцип работы этих регуляторов аналогичен работе РР-350. При напряжении на клеммах генератора меньше предельного транзистор, включенный последовательно с обмоткой возбуждения генератора, открыт и пропускает ток возбуждения. Если напряжение превышает предельное значение, то транзистор закрывается и резко изменяется сила тока в обмотке возбуждения генератора. Этот процесс происходит с большой частотой, и практически напряжение генератора остается постоянным. Интегральный регулятор напряжения – изделие неразборное и неремонтируемое. Напряжение регулятора регулируют на заводе-изготовителе.

Когда напряжение генератора превысит э.д.с. батареи, происходит перераспределение электрической энергии, отдаваемой генератором, он начинает питать приемники и заряжать батарею.

Это соотношение зависит от режима работы генераторной установки. Наиболее характерными режимами работы источников электроэнергии являются следующие:

- Режим, при котором мощность включенных приемников превышает мощность генераторной установки. На данном режиме оба источника работают на нагрузку, т.к. их напряжение одинаково. В этом случае генератор загружается на полную мощность, а недостаток мощности компенсирует батарея.

- Режим, при котором мощность генератора больше мощности включенных приемников. Избыток мощности генераторной установки реализуется на заряд батареи.

- Режим, при котором мощность генератора равна мощности включенных приемников. На этом режиме ток батареи равен нулю. Все приемники питаются от генератора.

На регуляторе-напряжения установлен переключатель посезонной регулировки. Уровень регулируемого напряжения генератора в положении переключателя Л (лето) должен находиться в пределах 27... 28 V, в положении 3 (зима) — 28,8... 30,2 V.

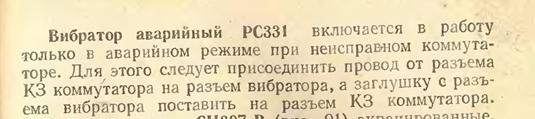

14. В случае выхода из строя электронного коммутатора, имелся аварийный генератор импульсов, позволяющий двигаться своим ходом до 30 часов без существенной потери динамики. Аварийный вибратор Рс-331.

Аварийный вибратор РС331 устанавливается на автомобилях ЗИЛ — 131 и УРАЛ-375 с бесконтактной системой зажигания и обеспечивает ее работу при выходе из строя транзисторного коммутатора или датчика импульсов.

15. Тема 17?. Установка зажигания автомобиля ЗИЛ-131

Установку зажигания при сборке двигателя, а также на двигателях, с которых снимались распределитель и привод распределителя, необходимо производить в следующем порядке:

1. Установить поршень первого цилиндра в верхней мертвой точке такта сжатия, для чего повернуть коленчатый вал до совмещения отверстия на шкиве коленчатого вала с меткой ВМТ на указателе установки зажигания, расположенном на датчике ограничителя максимальных чисел оборотов (рис. 1, а)

1. Установить поршень первого цилиндра в верхней мертвой точке такта сжатия, для чего повернуть коленчатый вал до совмещения отверстия на шкиве коленчатого вала с меткой ВМТ на указателе установки зажигания, расположенном на датчике ограничителя максимальных чисел оборотов (рис. 1, а)

2. Расположить паз (рис. 2) на валу привода распределителя в сборе так, чтобы паз был параллелен риске на верхнем фланце корпуса привода распределителя. В таком положении надо вставить привод распределителя в гнездо блока, причем перед началом указанной операции необходимо расположить отверстия в нижнем фланце корпуса привода точно над резьбовыми отверстиями под болты крепления корпуса распределителя к блоку.

(1—5—4—2—6—З—-7—-8).

16. ЗИЛ 130 - 131 » Техническое обслуживание » Проверка компрессии в цилиндрах двигателя

Проверка компрессии в цилиндрах двигателя. По мере износа поршневых колец и стенок цилиндров давление сжатия в цилиндрах двигателя (компрессия) снижается.

Нормальная величина компрессии в цилиндрах прогретого двигателя должна быть в пределах 6,0—6,8 кГ/см2. Снижение компрессии в процессе эксплуатации двигателя допускается для линейного двигателя до 5,5—6,0 кГ/см?.

Разница между показаниями компрессометра в отдельных цилиндрах не должна превышать 0,7—1,0 кГ/см2.

Компрессия проверяется на прогретом двигателе. Для проверки компрессии необходимо:

· очистить грязь, собравшуюся в углублении для свечи зажигания;

· тсоединить провод от свечи зажигания и вывернуть ее;

· открыть полностью воздушную заслонку и дроссель карбюратора;

· вставить резиновый наконечник шланга компрессометра в отверстие свечи зажигания первого цилиндра и плотно его прижать;

· провернуть при помощи стартера коленчатый вал, сделав несколько оборотов, чтобы компрессометр зафиксировал максимальное давление в цилиндре;

· вынуть из отверстия свечи зажигания резиновый наконечник компрессометра, записать показания, открыть выпускной клапан компрессометра и выпустить воздух;

· повторить операции для остальных цилиндров.

· При разнице давления более 0,7— 1,0 кГ\см2 в цилиндр с пониженной компрессией залить 20—25 смъ свежего масла и вторично проверить компрессию. Если показание компрессометра поднялось, это указывает на наличие утечки воздуха через поршневые кольца. Если величина компрессии после заливки масла в цилиндр остается такой же, как и при замере без масла, то это указывает на неплотное прилегание клапанов к седлам или на их прогорание.

17.

18. Натяжение ремней регулируй перемещением в направляющих генератора и компрессора а для автомобилей ЗИЛ-130 и ЗИЛ-131 кроме того перемещением насоса гидроусилителя рулевого управления.

С хема проверки натяжения приводных ремней автомобилей ЗИЛ-130 и ЗИЛ-131:

19. ЗИЛ 130 - 131 » Система питания двигателя » Проверка и регулировка карбюратора

При недостаточной подаче топлива карбюратором необходимо проверить: исправность прокладки впускного трубопровода и отсутствие подсосов воздуха в трубопроводе и карбюраторе;

исправность топливного насоса (проверяется путем качаний рычагом ручной подкачки при отсоединенномтопливопроводе от карбюратора);

правильность открытия дросселей (если дроссели полностью не открываются, необходимо отрегулировать тяги привода).

Ножной привод карбюратора К-84М регулируют при помощи двух резьбовых наконечников на тяге, а также при помощи резьбовой тяги педали.

Ножной привод карбюратора К-88 и К-88А регулируют при помощи резьбовой вилки и тяги.

Регулировку полного открытия дросселей надо выполнить так, чтобы педаль управления дросселями не доходила до пола кабины на 3—5 мм. По окончании регулировки необходимо закрепить тяги контргайками.

Ручной привод дросселей регулируют зажимом, который устанавливают на конце троса привода так, чтобы при полностью выдвинутой рукоятке 11 был зазор 2—3 мм между кронштейном и зажимом, укрепленным на тросе.

При регулировке привода воздушной заслонки надо установить рукоятку 10 ручного управления так, чтобы она не доходила до упора щитка кабины на 2—3 мм. В этом положении при полностью открытой воздушной заслонке соединяют трос привода с рычагом заслонки и закрепляют его винтом.

В случае исправного топливного насоса и отсутствия подсосов воздуха через прокладки причину плохой подачи топлива надо искать в самом карбюраторе, для чего необходимо вывернуть и проверить сетчатый фильтр и, если он не засорен, проверить каналы узла клапана подачи топлива.

Для осмотра и очистки каналов клапана подачи топлива снять воздушный фильтр, отсоединить трос управления воздушной заслонкой, снять крышку карбюратора, проверить состояние каналов, промыть их чистым бензином и продуть сжатым воздухом.

При чистых каналах игольчатого клапана причиной плохой подачи топлива может быть засорение жиклеров карбюратора. Для проверки и очистки жиклеров следует снять карбюратор.

Для очистки каналов и продувки жиклеров вывернуть пробки из каналов жиклеров полной мощности и из канала механического экономайзера. Затем сжатым воздухом продуть жиклеры и каналы карбюратора.

Продувка сжатым воздухом собранного карбюратора (через топливоподводящее отверстие, балансировочную трубку или др.) не допускается, так как может привести к смятию поплавка.

После проверки и очистки каналов и жиклеров карбюратор собрать, установить на двигатель и проверить подачу топлива при работе его на различных режимах.

При повышенном расходе топлива следует сначала убедиться в полном открытии воздушной заслонки и проверить уровень топлива в карбюраторе следующим образом: вывернуть из корпуса поплавковой камеры контрольную пробку и при работающем на малых оборотах холостого хода двигателе проверить уровень топлива, который должен быть виден в отверстие. Если топливо вытекает из отверстия, следует проверить состояние поплавка или узла клапана подачи топлива.

Для устранения указанной неисправности следует снять крышку карбюратора и проверить узел клапана подачи топлива. Если игольчатый клапан не садится плотно в свое седло, продуть сжатым воздухом узел клапана и удалить осадок топлива.

При наличии износа конуса и седла игольчатого клапана клапан садится в свое седло с запаздыванием. Вследствие этого уровень топлива в поплавковой камере повышается. Для устранения этого недостатка необходимо подогнуть рычажок поплавка или отрегулировать установку корпуса клапана.

Перед регулировкой карбюратора необходимо прогреть двигатель и проверить исправность приборов зажигания. Особое внимание должно быть обращено на исправность свечей зажигания и правильность зазора между их электродами. Для регулировки количественного состава топлива при работе на режимах холостого хода пустить двигатель, установив упорным винтом 2 (рис. 1, 2) наименьшее открытие дросселей, при котором двигатель работает устойчиво, без перебоев. Затем провести качественную регулировку.

Двухкамерные карбюраторы К-84М, К-88 и К-88А имеют по два винта 1 и требуют раздельного регулирования каждой камеры. Винты качественной регулировки расположены внизу и ввернуты в топливный канал. При отвертывании винта смесь обогащается, а при завертывании обедняется.

Отрегулировав состав смеси, надо попытаться уменьшить число оборотов холостого хода вывертыванием упорного винта дросселей.

Правильно отрегулированный карбюратор должен обеспечить устойчивую работу на холостом ходу двигателя при 400— 500 об/мин.

Для проверки правильности регулировки холостого хода двигателей следует нажать на педаль управления дросселями и сразу же отпустить ее. Если после этого двигатель перестанет работать, то число оборотов холостого хода надо увеличить с помощью упорного винта карбюратора.

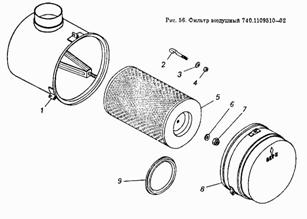

Заправка воздушного фильтра производится одновременно со сменой масла в двигателе. Перед заправкой воздушный фильтр необходимо разобрать, очистить от грязи и тщательно промыть все детали в бензине или керосине. Фильтрующий элемент после промывки смочить в масле для двигателя; перед установкой элемента на место масло должно стечь. Масло заливают в ванну фильтра до нижнего края стрелок, выштампованных на стенке ванны. Кроме стрелок, на стенке ванны имеется надпись Уровень масла. Если уровень масла в ванне фильтра выше установленного нормой, то избыток масла будет унесен потоком воздуха в двигатель, что вызовет повышенное нагарообразование и коксование колец.

20. Проверка и регулировка зазоров в клапанах двигателя необходимы при появлении стуков в клапанах. Перед регулировкой зазоров необходимо снять провода высокого напряжения, отъединив их от свечей зажигания, отвернуть гайки крепления крышек головок цилиндров и снять крышки с прокладками. Зазоры между клапанами и коромыслами регулируют на холодном двигателе регулировочным винтом с контргайкой, установленным на коротком плече коромысла.

Регулировку зазоров первым способом производят в следующем порядке. Установить поршень первого цилиндра в в. м. т. (такт сжатия) при помощи установочного зубчатого указателя (рис. 1). Дляэтою следует повернуть коленчатый вал до совмещения метки на шкиве вала с меткой ВМТ на указателе.

В этом случае оба клапана, впускной и выпускной, первого цилиндра будут закрыты, а между стержнем клапана и нажимным концом коромысла образуется самый наибольший зазор, который измеряют щупом и, если нужно, регулируют.

Для регулировки зазора надо, придерживая отверткой регулировочный винт (рис. 2, а), ослабить ключом контргайку, после чего вложить щуп между стержнем клапана и нажимным концом коромысла и вращать отверткой регулировочный винт (рис. 2, б) устанавливая необходимый зазор. Затем, оставив щуп в зазоре, закрепить регулировочный винт контргайкой при помощи ключа и отвертки (рис. 2, в). После регулировки зазор должен быть равен 0,25—0,30 мм для впускного и выпускного клапанов, при этом щуп 0,25 мм должен проходить свободно через зазор, а щуп 0,30 мм не должен проходить.

Для регулировки зазора в клапанах остальных семи цилиндров надо коленчатый вал повертывать рукояткой на одну четверть оборота (на 90°) и проводить регулировку по указанному методу, причем регулировку зазоров вести последовательно, согласно порядку работы цилиндров 1—5—4—2—6— 3—7—8, который изображен пунктирными линиями со стрелками на рис. 2, г. Чтобы точно провертывать коленчатый вал на одну четверть оборота, надо нанести мелом метки на шкиве коленчатого вала, разметив их под углом 90° при положении поршня первого цилиндра в в. м. т. (такт сжатия).

При втором способе регулируют клапаны одновременно для нескольких цилиндров. Регулировка проводится в следующей последовательности. Установить поршень первого цилиндра в в. м. т. (такт сжатия) по методу, указанному ранее, и отрегулировать зазоры: впускного и выпускного клапанов первого цилиндра, выпускного клапана второго цилиндра, впускного клапана третьего цилиндра, выпускного клапана четвертого цилиндра, выпускного клапана пятого цилиндра, впускного клапана седьмого цилиндра, впускного клапана восьмого цилиндра. Зазоры у остальных клапанов следует регулировать после поворота коленчатого вала на 360° (полный оборот). После окончания регулировки зазоров в клапанах надо поставить крышки клапанов с прокладкой на место и закрепить их ганками с плоскими шайбами. Пустить двигатель и прослушать его работу. Прогретый двигатель должен работать без стуков клапанов, «чиханий» в карбюраторе и «выстрелов» в глушителе.

Для предотвращения перетирания пружин шариков необходимо при любой разборке двигателя, прошедшего 70 000 км пробега, разбирать механизм вращения выпускного клапана и перевертывать дисковые пружины шариков выработанной стороной вниз.

21. Тепловые зазоры в механизме газораспределения регулируйте на холодном двигателе не ранее чем терез 30 мин после его останова.

При регулировании тепловых зазоров коленчатый вал устанавливайте последовательно в положения I, II, III, IV (табл. 3), которые определяются поворотом коленчатого вала относительно начала впрыскива-топлива в первом цилиндре на угол, указанный в таблице. При каждом положении регулируйте одновременно зазоры клапанов двух цилиндров в порядке работы: 1—5—4—2—6—3—7—8.

Таблица 3. Углы поворота коленчатого вала относительно начала впрыскивания топлива в первом цилиндре при регулировании тепловых зазоров

| Параметр | Значение параметра при положениях коленчатого вала | |||

| I | II | III | V | |

| Угол поворота коленчатого вала | 60° | 240° | 420° | 600° |

| Цилиндры регулируемых клапанов | 1; 5 | 4; 2 | 6; 3 | 7; 8 |

Регулируйте тепловые зазоры в следующем порядке:

- снимите крышки головок цилиндров;

- проверьте момент затяжки и при необходимости втяните болты крепления головок цилиндров;

- установите фиксатор маховика в нижнее поение;

- снимите крышку люка в нижней части картера пления;

- вставляя ломик в отверстия на маховике, проворачивайте коленчатый вал до тех пор, пока фиксатор не войдет в зацепление с маховиком;

- проверьте положение меток на торце корпуса муфты опережения впрыскивания топлива и фланце ведущей полумуфты привода топливного насоса высокого давления. Метки должны находиться в верхнем положении. Если риски находятся внизу, выверите фиксатор из зацепления с маховиком, проверни коленчатый вал на один оборот, при этом фиксатор ен войти в зацепление с маховиком;

- установите фиксатор маховика, в верхнее положение;

- проверните коленчатый вал по ходу вращения (против часовой стрелки, если смотреть со стороны маховика) на угол 60° (поворот маховика на угловое стояние между двумя соседними отверстиями соответствует повороту коленчатого вала на 30°), т. е. в положение I. При этом клапаны 1-го и 5-го цилиндров закрыты (штанги клапанов легко проворачиваются от руки);

- проверьте момент затяжки гаек крепления стоек коромысел регулируемых цилиндров и при необходимости затяните их;

- проверьте щупом зазор между носками коромысел и торцами стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,3 для впускного и 0,4 для выпускного клапанов должен входить с усилием (передние клапаны правого ряда цилиндров впускные, левого ряда — выпускные);

- для регулирования зазора приспособлением И801.14.000 (рис. 63) ослабьте гайку регулировочного винта, вставьте в зазор щуп и, вращая винт отверткой 2, установите требуемый зазор. Придерживая винт отверткой, затяните гайку и проверьте величину зазора;

- дальнейшее регулирование зазоров в клапанном механизме проводите попарно в цилиндрах 4 и 2 (положение II), 6 и 3 (положение III), 7 и 8 (положение IV), проворачивая коленчатый вал по ходу вращения каждый раз на 180° (см. табл. 3);

- пустите двигатель и проверьте его работу, при правильно отрегулированных зазорах стука в клапанном механизме не должно быть;

установите крышки люка картера сцепления и головок цилиндров.

Рис. 63. Регулирование тепловых зазоров приспособлением И801.14.000: 1 - ключ; 2 — отвертка

22.

Регулировка привода сцепления.

Правильно отрегулированное сцепление не должно пробуксовывать во включенном положении, а при нажатии на педаль должно выключаться полностью (не должно «вести»). Рабочий ход педали должен быть равен 130—150 мм, свободный ход 35—50 мм, а полный ход не менее 180 мм

По мере износа фрикционных накладок уменьшается свободный ход педали сцепления, в результате чего сцепление может пробуксовывать. Это приводит к быстрому износу ведомого диска и подшипника муфты выключения сцепления.

В случае чрезмерного свободного хода (свыше 35— 50 мм) при нажатии на педаль до отказа не происходит полного выключения сцепления. Это ведет к быстрому износу ведомого диска и затрудняет переключение передач.

Свободный ход педали надо регулировать в следующем порядке:

· 1. Отвернуть контргайку 2 (рис. 3).

· 2. Отрегулировать свободный ход педали сцепления, вращая сферическую регулировочную гайку 1; для уменьшения свободного хода педали сферическую гайку следует навертывать на тягу 5, а для увеличения свободного хода — свертывать с тяги.

· 3. Затянуть контргайку.

· 4. После регулировки пустить двигатель и проверить правильность работы сцепления.

При правильно отрегулированном приводе сцепления зазор между концами рычагов 16 (см. рис. 1) и подшипником выключения сцепления должен быть равен 3—4 мм.

23. регулировку сцепления Камаза можно разделить на 3 основных этапа:

1. Настройка свободного хода педали. Нормативное значение для свободного хода находится в рамках 6–12 мм. Измерять его следует от средней части пластины в момент, когда педаль опущена и до того момента пока при нажатии вы не почувствуете сопротивление. Регулируется свободный ход эксцентриковым пальцем – он соединяет ушко толкателя с рычагом педали. Палец следует вращать до тех пор, пока зазор между верхним упором и толкателем поршня не достигнет значения 6–12 мм. Как только нужное значение достигнуто, затягиваем и шплингуем корончатую гайку. После обязательно замерьте полный ход педали должно получиться 185–195 мм.

2. Регулировка свободного хода муфты. Значение свободного хода должно составлять 3,2–4 мм. Замерить его совсем несложно. Двигаем рычаг вала вилки от регулировочной сферической гайки толкателя. Не забудьте снять пружину и обратите внимание на то, что рычаг должен двигаться максимум на 4–5 мм. Если замечены расхождения с нормативами, поправить ситуацию можно при помощи сферической гайки. Как только ход рычага дойдет до 4–5 мм, автоматически нужное значение примет и свободный ход муфты.

3. Регулировка полного хода толкателя усилителя. Измеряется очень просто. Выжимаем сцепление до тех пор, пока оно не упрется в пол. Если при этом расстояние хода толкателя получается менее 25 мм, сначала проверьте свободный ход педали и жидкость в главном цилиндре. Если там все в порядке сбросьте воздух из гидросистемы и тогда все вернется к нормальным значениям.

24 для удаления воздуха из системы вращать рулевое колесо от упора до упора, удерживая его кратковременно в крайних положениях не более 3 с с усилием примерно 100 Н (10 кгс) и по мере необходимости доливать масло до требуемого уровня. Заливка масла и удаление воздуха из системы считаются законченными, когда прекращается выход воздуха в виде пузырьков из масла в бачке насоса;

25 При заправке системы гидроусилителя руля КамАЗ маслом или после устранения неисправностей необходимо удалить из неё воздух («прокачать» рулевое управление)

Для этого необходимо:

1. Вывесить передний мост так, чтобы колеса не касались земли. При помощи домкрата подложите козелки под балку с двух сторон. Но ни в коем случае не начинайте прокачку со стоящими на земле колесами. Либо отсоедините продольную тягу от сошки рулевого управления.

2. Снимите крышку заливной горловины бачка насоса.

3. Снимите резиновый колпачок с перепускного клапана рулевого механизма и наденьте на сферическую головку клапана прозрачный эластичный шланг, открытый конец которого опустите в стеклянный сосуд вместимостью не менее 0,5 литра. Сосуд должен быть заполнен маслом до половины его объема.

4. Отверните на ½……3/4 оборота перепускной клапан рулевого механизма.

5. Поверните рулевое колесо ВЛЕВО до упора.

6. Заливайте масло в бачок насоса до тех пор, пока его уровень не перестанет понижаться.

7. Пустите двигатель и при работе с минимальной частотой вращения коленвала доливайте масло вбачек насоса, не допуская снижения уровня, до тех пор, пока не прекратиться выделение пузырьков воздуха из шланга, надетого на перепускной клапан.

8. Заверните перепускной клапан.

9. Поворачивайте рулевое колесо ВПРАВО до упора и обратно в ЛЕВОЕ положение. Удерживая рулевое колесо в левом положении, отверните на ½……3/4 оборота перепускной клапан и снова проследите за выделением пузырьков воздуха. После прекращения выделения пузырьков заверните перепускной клапан.

10. Повторите предыдущую операцию не менее двух раз. В результате из перепускного клапана должно выходить чистое (без примеси воздуха) масло. Если выделение пузырьков воздуха продолжается, повторите операцию еще 1-2 раза, при этом следите за уровнем масла в бачке насоса, поддерживая его между метками на указателе уровня.

11. Остановите двигатель.

12. Снимите шланг со сферической головки перепускного клапана и наденьте на неё защитный колпачок. Еще раз проверьте уровень масла в бачке насоса и, если нужно, долейте масло. Установите крышку заливной горловины бачка насоса. Если вы отсоединяли продольную рулевую тягу – установите её на место.

Процесс удаления воздуха из системы завершен.

26. Согласно приказу МО РФ № 300 -2006 Для грузового автомобиля ЗИЛ 131 Нормы наработки до капитальногоремонта, тыс. км для новых машин 200 тыс км для машин прошедших капитальный ремонт 160 тыс кмНорма наработки до списания 360 тыс кмТ квсе коэффициенты ниже одного ремонт автомобилю не требуется. 27. Согласно приказу МО РФ № 300 -2006 Для грузового автомобиля Камаз 4310 Нормы наработки до капитальногоремонта, тыс. км для новых машин 240 тыс км для машин прошедших капитальный ремонт 192 тыс кмНорма наработки до списания 432 тыс кмТ квсе коэффициенты ниже одного ремонт автомобилю не требуется. 29. Автомобиль с начала эксплуатации имеет пробег 26 тыс км. Сколько и какие виды ТО прошел автомобиль?Периодичность ТО устанавливается для ЗиЛ 131 ТО1 –через 4000 км ТО2 через 16 тыс кмКамаз 4310 ТО1 –через 4000 км ТО2 через 12 тыс кмКамаз прошел 6 ТО1 и 2 ТО2 не считая СТО ЕТО РТО(регламентируемое)Зил 131 прошел 6 ТО1 и 1 ТО2 не считая СТО ЕТО РТО(регламентируемое) 30 Автомобиль с начала эксплуатации имеет пробег 37 тыс км. Сколько и какие виды ТО прошел автомобиль?Периодичность ТО устанавливается для ЗиЛ 131 ТО1 –через 4000 км ТО2 через 16 тыс кмКамаз 4310 ТО1 –через 4000 км ТО2 через 12 тыс кмКамаз прошел 9 ТО1 и 3 ТО2 не считая СТО ЕТО РТО(регламентируемое)Зил 131 прошел 9 ТО1 и 2 ТО2 не считая СТО ЕТО РТО(регламентируемое) 31 Автомобиль с начала эксплуатации имеет пробег 45 тыс км. Сколько и какие виды ТО прошел автомобиль?Периодичность ТО устанавливается для ЗиЛ 131 ТО1 –через 4000 км ТО2 через 16 тыс кмКамаз 4310 ТО1 –через 4000 км ТО2 через 12 тыс кмКамаз прошел 11 ТО1 и 3 ТО2 не считая СТО ЕТО РТО(регламентируемое)Зил 131 прошел 11 ТО1 и 2 ТО2 не считая СТО ЕТО РТО(регламентируемое) 32 Какое очередное ТО должен пройти автомобиль если его пробег с начала эксплуатации составляет 47950 км?Периодичность ТО устанавливается для ЗиЛ 131 ТО1 –через 4000 км ТО2 через 16 тыс кмКамаз 4310 ТО1 –через 4000 км ТО2 через 12 тыс кмКамаз должен пройти 4 по счету ТО2 при 48 тыс кмЗил 131 должен пройти 3 по счету ТО2 при 48 тыс км 33 Какое очередное ТО должен пройти автомобиль если его пробег с начала эксплуатации составляет 31960 км?Периодичность ТО устанавливается для ЗиЛ 131 ТО1 –через 4000 км ТО2 через 16 тыс кмКамаз 4310 ТО1 –через 4000 км ТО2 через 12 тыс кмКамаз должен пройти 5 по счету ТО1 при 32 тыс кмЗил 131 должен пройти 2 по счету ТО2 при 32 тыс км 34 Какое очередное ТО должен пройти автомобиль если его пробег с начала эксплуатации составляет 63944 км?Периодичность ТО устанавливается для ЗиЛ 131 ТО1 –через 4000 км ТО2 через 16 тыс кмКамаз 4310 ТО1 –через 4000 км ТО2 через 12 тыс кмКамаз должен пройти 11 по счету ТО1 при 64 тыс кмЗил 131 должен пройти 4 по счету ТО2 при 64 тыс км 35 Какое очередное ТО должен пройти автомобиль если его пробег с начала эксплуатации составляет 67987 км?Периодичность ТО устанавливается для ЗиЛ 131 ТО1 –через 4000 км ТО2 через 16 тыс кмКамаз 4310 ТО1 –через 4000 км ТО2 через 12 тыс кмКамаз должен пройти 12 по счету ТО1 при 68 тыс кмЗил 131 должен пройти 13 по счету ТО1 при 68 тыс км