Междисциплинарный проект

| Исполнитель: | |||||||

| студент группы | З-2Б33Т | Андрюшин Даниил Андреевич | |||||

| Руководитель: | |||||||

| преподаватель | Чеканцева Лилия Васильевна | ||||||

Томск - 2017

Оглавление

1. Общая характеристика АСПО…..………..………………………….…3

2. Факторы, влияющие на интенсивность образования АСПО………....4

3. Методы удаления…………………………………………………….….4

3.1. Механические методы………………………………………………8

3.2. Тепловые методы…………………………………………………....11

3.3. Электродепарафинизация………………………………………….14

Заключение………………………………………………………………....18

Список литературы………………………….…………………………......19

Общая характеристика АСПО

Под парафиновыми соединениями, выделяющимися из нефти в скважинах в процессе добычи нефти, понимают сложную углеводородную физико-химическую смесь, в состав которой входит целая гамма веществ.

В первую очередь это — собственно парафины, представляющие собой углеводороды метанового ряда от C16H34 до С64Н130, а также асфальтосмолистые соединения, силикагелевые смолы, масла, вода, механические примеси.

Содержание отдельных компонентов в парафинистой массе различно и зависит от условий формирования нефтяной залежи и характеристики нефти.

Общепринятая по ГОСТ 912—66 технологическая классификация делит нефти по содержанию парафина на следующие виды:

· малопарафиновые менее 1,5 % (по массе);

· парафиновые от 1,5 до 6 % (по массе);

· высокопарафиновые более 6,0 % (по массе).

При этом следует сказать, что наличие парафина независимо от его количества в нефти ставит перед производственниками много технологических и технических задач, связанных с ликвидацией осложнений, вызываемых им.

Парафины в нефти в пластовых условиях находятся в растворенном состоянии. Нефти одного и того же района содержат тем меньше парафина, чем больше в них смолистых веществ. Содержание парафина в нефтях одного и того же месторождения возрастает с глубиной залегания. Температура плавления твердых парафиновых углеводородов тем выше, чем больше их молекулярная масса. Плотность парафинов в твердом состоянии колеблется от 865 до 940 кг/м3, а в расплавленном — от 777 до 790 кг/м3. Растворимость парафина в органических жидкостях велика, падает с увеличением молярной массы и растет с повышением температуры.

В химическом отношении парафины различаются стойкостью по отношению к разным химическим реагентам. Серная кислота не действует на парафин не только при низких температурах, но и при высоких. Обычные азотная и соляная кислоты, а также щелочи инертны в отношении парафина. Парафин легко окисляется воздухом.

Высокомолекулярные парафины от C37H74 до С53Н108, называемые церезинами, отличаются по своим свойствам от обычных парафинов — имеют более высокую температуру кипения, а также обладают большими молекулярными массами и плотностью.

В состав смолистых веществ входят азот, сера и кислород. Они обладают высокой молярной массой, нелетучи, имеют большую неоднородность. По классификации некоторых ученых к группе смолистых соединений отнесены асфальтены.

В связи с испарением и окислением нефти увеличивается содержание смолистых веществ в ней. Содержание смол возрастает при контакте с краевыми водами. Нефти обводненных скважин оказываются более смолистыми даже в пределах одного и того же месторождения.

Так, например, среднее содержание (%, по массе) асфальтенов в безводных туймазинскихнефтях составляет 4,4— 8,0, в обводненных — 7,8—8,3.

Содержание смолистых веществ и парафина связано обратным соотношением. В нефти содержится небольшое количество асфальтенов (2—5 %). Плотность их колеблется в пределах 1000 кг/м3, они хорошо растворяются в бензоле, но нерастворимы в спирте и бензине.

Основными компонентами отложений являются парафины, содержание которых изменяется от 20 до 70 % (по массе), и асфальтосмолистые соединения — от 20 до 40 % (по массе). Температура застывания парафинов на 3-10 °С выше температуры застывания отложений и составляет 66—75°С.

Факторы, влияющие на интенсивность образования АСПО

К настоящему времени можно выделить следующие факторы, влияющие на парафинообразование:

• снижение давления в области забоя и связанное с этим нарушение гидродинамического равновесия газожидкостной системы;

• интенсивное газовыделение;

• уменьшение температуры в пласте и стволе скважины;

• изменение скорости движения газожидкостной смеси и отдельных ее компонентов;

• состав углеводородов в каждой фазе смеси;

• соотношение объемов фаз.

В скважине перечисленные факторы меняются непрерывно от забоя до устья, поэтому количество и характер отложений не являются постоянными.Установлены некоторые закономерности образования парафиновых отложений в скважинах при следующих условиях.

Забойное давление больше давления насыщения. В стволе скважины от забоя до области, где давление становится равным давлению насыщения, сохраняется равновесное состояние системы и происходит движение только жидкости. Далее равновесие нарушается, увеличивается объем газовой фазы, жидкая фаза становится нестабильной, что приводит к выделению из нее парафина. Таким образом, место выделения парафина может находиться на различной глубине и зависит от режима работы скважины.

Забойное давление меньше давления насыщения. При этом условии нарушение равновесного состояния происходит в пласте и выпадение парафина возможно как в пласте, так и в стволе скважины, начиная от забоя. Парафинообразование усиливается при снижении забойного давления и температуры до критических значений.

Динамика давления в подъемных трубах и ее влияние на выпадение парафина. При насосном способе эксплуатации давление на приеме насоса рпр меньше, чем давление насыщения нефти газом рнас. Это может привести к выпадению парафина в приемной части насоса и на стенках эксплуатационной колонны. В подъемной колонне образуются две зоны. Первая — выкидная часть насоса: здесь давление резко возрастает и становится больше давления насыщения. В этом интервале движется жидкость. Вторая — зона снижения давления до давления насыщения и ниже, здесь начинается интенсивное выделение парафина.

Итак, основными условиями, способствующими парафинообразованию, являются: снижение давления и температуры, а также разгазирование нефти.

Существует два принципиальных подхода к борьбе с этим нежелательным явлением (рисунок 1.1):

1) Предотвращение отложений парафина (превентивный подход).

2) Различные методы удаления отлагающегося парафина.

Первый подход является предпочтительным и базируется на создании условий в процессе работы скважины, исключающих формирование отложений парафина или облегчающих их срыв с внутренней поверхности НКТ.

Данный подход включает следующие методы: снижение шероховатости внутренней поверхности НКТ путем нанесения на нее стекла, эмали, эпоксидной смолы или специальных лаков; использование специальных химических реагентов, называемых ингибиторами парафиноотложений. Сущность такого метода заключается не только в гидрофилизации внутренней поверхности НКТ, но и в адсорбции этих реагентов на образовавшихся кристаллов парафина и формировании на них тонкой гидрофильной пленки, препятствующей ростов кристаллов парафина, их слипании с образованием сгустков твердой фазы и последующим их отложением на стенках НКТ. Сегодня известно определенное количество ингибиторов парафиноотложений на базе как водорастворимых, так и нефтерастворимых ПАВ.

Второй подход является широкораспространенным и делится на несколько методов:

1. Механические – использование различных по конструкции и форме скребков, спускаемых в подъемник либо на проволоке с помощью специальных автоматизированных лебедок, устанавливаемых на устье скважины, либо так называемых автоматических летающих скребков. Конструктивно скребок устроен таким образом, что при спуске полукруглые по форме пластинчатые ножи сложены и скребок свободно спускается в НКТ. При подъеме ножи раскрываются, их диаметр становится равным внутреннему диаметру НКТ, и они срезают отложившийся парафин, который потоком продукции выносится на поверхность.

2. Тепловые – прогрев колонны НКТ перегретым паром, закачиваемым в скважину с помощью специальной паропередвижной установки. Такой процесс называется пропариванием НКТ. Часто используют и прокачку горячей нефти. В настоящее время эффективно используются и специальные греющие кабели, спускаемые внутрь НКТ.

3. Химические – использование различных растворителей парафиновых отложений, закачиваемых в скважину.

Рисунок 1.1 Классификация методов борьбы с АСПО

Методы удаления

Механические методы

Механические методы предполагают удаление уже образовавшихся АСПО на насосно-компрессорных трубах. Для этой цели разработана целая

гамма скребков различной конструкции.

Одним из первых нашедших применение было скребковое устройство, состоящее из изогнутой штанги и скользящего по ней ножа-диска (рисунок 1.2).

Устройство опускалось в скважину на штангах или канате. Вначале спуска нож поднимался до изогнутой части штанги и занимал в ней вертикальное положение. Это обеспечивало свободный пропуск его в скважину. При подъеме диск опускался вниз и занимал горизонтальное положение, очищая со стенок НКТ АСПО. Скребок опускался на штангах или тартальном канате. Существенным недостатком такого метода очистки является его периодичность. Последнее не позволяет контролировать процесс и приводит к образованию пробок при очистке, заканчивающейся подъемом НКТ.

Скребки с боковой режущей частью (рисунок 1.3) первоначально оснащались боковыми ножами постоянного сечения и по идее изобретателей должны были срезать парафин при движении скребка вниз и вверх. Скребки часто застревали, проволока, на которой они опускались, обрывалась, что создавало массу осложнений и закапчивалось подъемом труб. В конструкции скребков с ножами переменного сечения (рисунок 1.4) ножи были выполнены раздвижными: при спуске они складывались, уменьшая поперечный габарит, при подъеме раздвигались. Спуск скребков осуществлялся ручными лебедками, что являлось длительной и трудоемкой операцией. В последние годы усилия инженеров и конструкторов были направлены па механизацию и автоматизацию этого процесса. Для этого ОФ «ВНИИКАнефтегаз» (Башкортостан) разработал комплекс устройств, включающих датчики контроля за перемещением скребка, временем его спуска, а также автоматическую лебедку. Комплекс получил название автоматизированной депарафинизационной установки и длительное время эксплуатировался (и сейчас эксплуатируется) на промыслах страны (рисунок 1.5).

Одновременно продолжались работы по созданию скребков, принцип действия которых был основан па использовании энергии фонтанной струи. БашНИПИнефть разработал конструкцию автоматического «летающего» скребка.

Рисунок 1.5 Принципиальная схема депарафинизации установки АДУ-3: 1 – индуктивный датчик ДИ-3; 2 – лубрикатор; 3 – скребок; 4 – хомут; 5 – кронштейн; 6 – грундбукса; 7 – уплотнитель; 8 – пружина; 9 – рычаг ролика; 10 – оттяжной ролик; 11 – блок управления; 12 – барабан лебедки; 13 – храповик; 14 – укладчик; 15 – кольца; 16 – пружина; 17 – головка; 18 – червяк; 19 – узел счетчика; 20 – рукоятка тормоза; 21 – муфта; 22 – электродвигатель

Скребок оснащался ножами-крыльями, которые складывались при движении вниз и раскрывались при движении вверх. Этим и обеспечивалась подъемная сила скребка. Переключение скребка на спуск и подъем обеспечивалось концевыми верхним и нижним переключателями, установленными соответственно в устьевой арматуре и колонне НКТ. Для нормальной работы «летающего» скребка требовалась тщательная подготовка внутренней поверхности НКТ, устранение выступов, заусенцев, овальности труб, что приводило к заклиниванию. Это накладывало ограничение на широкое применение «летающих» скребков.

Тепловые методы

Технология применения теплоносителя предусматривает нагрев жидкости в специальных нагревателях — котельных установках передвижного типа и подачу ее в скважину способом прямой или обратной промывки.

Для этой цели промышленность выпускает специальные агрегаты – депарафинизационные передвижные установки, оснащенные котлами — подогревателями жидкости до температуры 150 °С и насосами, развивающими давление до 16 Мпа. Нагретый агент может циркулировать в скважине определенное время, обеспечивая расплавление и удаление отложений.

Наиболее предпочтительной считается обратная промывка, исключающая образование парафиновых пробок, часто возникающих при прямой промывке.

Применение острого пара, вырабатываемого паропередвижнымп установками типа ППУА – 1200/100, с температурой до 310 °С и давлением до 10 Мпа для целей скважинной борьбы с отложениями неэффективно. При подаче пара в скважину происходит интенсивная конденсация пара и на глубине 300—400 м температура пара снижается до температуры скважины.

Наиболее целесообразно применять ППУ для очистки манифольдов, арматуры и трубопроводов в зоне расположения скважины. Поднятые на поверхность НKT лучше очищать следующим образом. Поместить их в кассету и воздействовать на них паром от ППУ по схеме, (рисунок 1.6). При этом одновременно очищаются 10—20 труб. Для усиления эффекта в трубы можно вставить поршни.

Рисунок 1.6 Способ очистки труб от парафина: 1 – паропередвижная установка; 2 – кассета; 3 – емкость для слива отложений; 4 – поршень; 5 – НКТ

Один из методов удаления глубинных парафинообразований служит – тепловая депарафинизация скважин, в её основе лежит процесс плавления парафинов. Под плавлением понимают явление перехода твердого кристаллического вещества в жидкую фазу, при этом происходи поглощение тепла. При постоянном давлении процесс плавление вещества происходит при определенной температуре, которую называют температурой плавления.

Для расплавления и растворения скважинных парафинов существует агрегат для депарафинизации скважин (АДПМ), смонтированная на шасси УРАЛ-4320 или КамАЗ-43114 (рисунок 1.7). Установка АДПМ, депарафинизирует скважину горячей нефтью, разогретой до 150 °С, под высоким давлением, расплавляя и растворяя тяжёлые парафины, тем самым подготавливая скважину для дальнейшей эксплуатации.

Рисунок 1.7 Схема АДПМ на шасси: 1 – Платформа; 2 – Нагреватель; 3 – Трубопроводы нефтяные; 4 – Электрооборудование КИП и А; 5 – Трансмиссия; 6 – Подвод инертного газа; 7 – Система топливная; 8 – ДЗК; 9 – Ограждение и лестница; 10 – Трубопроводы вспомогательные; 11 – Воздуховод;12 – Система выхлопа; 13 – Шасси автомобиля; 14 – Система сбора утечек; 15 – Насос ПТ-50 или 3ПН-32; 16 – ЗЗУ.

Преимущества метода – возможен глубокий прогрев скважины, по сравнению с другими закачиваемыми агентами (пар, вода), которые по мере углубления теряют свою температуру на прогрев окружающих пород. У нефти же этот процесс проходит медленнее, что является положительным качеством данного метода. Возможность прогревать скважины с парафиновыми пробками без механических повреждений колонны.

Недостатки – высокая энергоемкость, высокая задействованность технических средств, жесткие характеристики температурного режима (в случае с УЭЦН), простаивание скважины на время обработки.

Повышение эффективности очистки НКТ от отложений парафина может быть достигнуто ранее применявшейся, но к настоящему времени повсеместно утраченной технологией (рисунок 1.8). Улучшение процесса очистки происходит за счет совмещения операции промывки горячей жидкостью со спуском поршня [9]. Последний обеспечивает направленное движение теплоносителя вдоль внутренней поверхности НКТ и более рациональное использование тепла.

Повышение эффективности очистки НКТ от отложений парафина может быть достигнуто ранее применявшейся, но к настоящему времени повсеместно утраченной технологией (рисунок 1.8). Улучшение процесса очистки происходит за счет совмещения операции промывки горячей жидкостью со спуском поршня [9]. Последний обеспечивает направленное движение теплоносителя вдоль внутренней поверхности НКТ и более рациональное использование тепла.

Рисунок 1.8 Схема оборудования скважины для депарафинизации горячей нефтью по центральной схеме с применением плунжера: 1 – направляющий ролик; 2 – лубрикатор; 3 – плунжер; 4 – парафин; 5 – лебедка с канатиком

Электродепарафинизация

Одним из методов депарафинизации является применение устройств, располагаемых в области интенсивного парафинообразования.

Конструкция первых нагревателей (рисунок 1.9) включала обмотку 2, сердечник 3, подвижной контакт 1, присоединительные клеммы 4 и5, электроисточник 6.

Здесь сердечником служит колонна насосно-компрессорных труб. Подача напряжения осуществляется на индукционную катушку по обсадной колонне, а на сердечник по НКТ. Условием работы схемы является обеспечение надежной изоляции НКТ от обсадной колонны. Это достигается применением центраторов,

Рисунок 1.9 Схема оборудования скважины и электрическая схема цепи при депарафинизации с применением индукционной электропечи

Установка создает температуру в интервале спуска до 100 °С и включает в себя лебедку, смонтированную на шасси автомобиля, автотрансформатор, кабель-канат и электропечь (рисунок 1.10). Назначение автотрансформатора — компенсировать потери напряжения в кабеле, значение которых зависит от глубины спуска электропечи.

Дальнейшим развитием этого направления явился спуск нагревателей внутрь НКТ непосредственно в интервалы парафинообразования, для чего была разработана малогабаритная печь диаметром 29 мм и мощностью 9,45 кВт.

Рисунок 1.10 Электронагреватель скважинный: 1 – крепление кабеля; 2 – проволочный бандаж; 3 – кабель; 4 – головка; 5 – азбестовая оплетка; 6 – свинцовая заливка; 7 – гайка; 8 – клеммник; 9 – нагреватель

Мощность нагревателя составляла 24 кВт, температура нагрева жидкости достигала 75 °С. Устройство позволяет осуществлять циркуляцию нагретой жидкости через арматуру и рабочий манифольд и обеспечивать удовлетворительную их очистку от парафина.

Применение данного устройства особенно эффективно на удаленных скважинах, расположенных в труднодоступных местах.

Несмотря на некоторые положительные стороны электродепарафинизации, она получила ограниченное применение вследствие непродолжительного эффекта от воздействия и ненадежности серийных конструкции, делающих их эксплуатацию опасной для персонала.

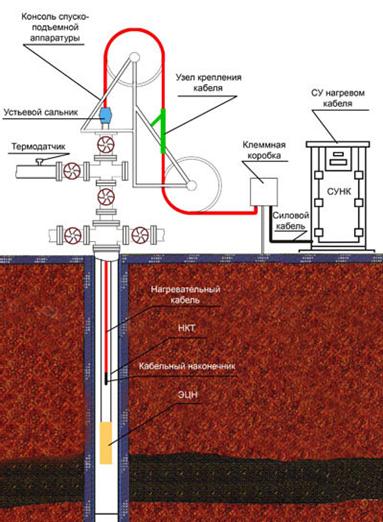

Так же применяют установки подогрева скважин (УПС). УПС состоит из нагревательного кабеля, станции управления нагревом (СУН, в дальнейшем – Станции управления) и высоковольтного трансформатора марки ТМПН (трансформатор не поставляется) или без трансформатора. Она предназначена для управления нагревом и защиты нагревательного кабеля, расположенного в лифтовых трубах (НКТ) нефтяных и газовых скважин.

Принцип работы УПС заключается в нагреве внутреннего пространства насосно-компрессорных труб и поддержания температуры по стволу НКТ выше температуры образования парафиновых отложений (температуры кристаллизации парафина) с помощью специального изолированного нагревательного кабеля, помещенного внутрь НКТ и строительной длиной равного интервалу максимального парафиноотложения. Технология применения нагревательного кабеля сводится к следующим простым операциям: спуск кабеля в НКТ, подключение к станции управления и подача необходимой электрической мощности для поддержания температуры по стволу скважины выше температуры выпадения парафинов и гидратов.

Нагревательный кабель – основной элемент УПС, обеспечивающий надежность установки в целом и выполняющий функцию распределенного по всей длине скважины нагревательного элемента. Принципиальная схема УПС представлена на рисунке 1.11.

Рисунок 1.11 Принципиальная схема УПС

ЗАКЛЮЧЕНИЕ

Применяемые методы борьбы с АСПО на Талаканском нефтяном месторождении: методы предупреждения – нагревательный кабель, методы удаления – АДПМ (промывка скважины горячей нефтью), скребкование.

Поскольку площадь Талаканского месторождения входит в область массивно-островного распространения многолетнемерзлых пород (ММП) и глубокого сезонного промерзания грунтов, увеличивается межочистной период. Следовательно, это дополнительные затраты, износ оборудования, остановка скважины на время проведения очистных работ. Очевидно, что применять превентивные методы выгодно.

Предлагаемые к рассмотрению превентивные методы:

- применение греющего кабеля;

- применение магнитных устройств.

Основным преимуществом технологии депарафинизации греющимкабелем являются разовые затраты на приобретение установки, спуск нагревательного кабеля и запуск системы управления в работу. С момента внедрения новых установок уже нет необходимости в дополнительной работе по депарафинизации скважин. Эффективность применения установок прогрева скважин на Талаканском нефтегазоконденсатном месторождении очевидна, она имеет также ряд технологических преимуществ, в том числе соответствует установленным экологическим требованиям.

Во избежание образования АСПО и как осложнения – парафиновых пробок, необходимо правильно и качественно оценивать геолого-технологическую информацию и вовремя принимать соответствующие меры.

Реализация предложений, описанных в данной работе, позволит увеличить дебит, увеличить МРП, уменьшить затраты на проведения ремонтов, уменьшить число отказов по причине снижение притока и парафиноотложений на Талаканском месторождении.

Список литературы:

1. Иванова Л. В., Буров Е. А., Кошелев В. Н. Асфальтосмолопарафиновые отложения в процессах добычи, транспорта и хранения. // «Нефтегазовое дело», 2011, №1. – 268 – 284.

2. Облёзов А. В., науч. конс. Мусабиров М. Х. (институт «ТатНИПИнефть»). Новый перспективный углеводородный растворитель для процессов стимуляции скважин.

3. Орлов Г. А., Кендис М. Ш. Применение обратных эмульсий в нефтедобыче – М.: Недра, 1991.

4. Позднышев Г. Н., Емков A. A. Современные достижения в области подготовки нефти (Реагенты-деэмульгаторы для подготовки нефти) – М., 1979.

5. Силин М. А., Рыжков В. И. и др. Аналитический доклад «Новые технологии добычи и использования углеводородного сырья». НП «Национальный институт нефти и газа» – М., 2014

6. Хамидуллин Р. Ф. Физико-химические основы и технология подготовки высоковязких нефтей: дис. … докт. техн. наук: 02.00.13 / Хамидуллин Ренат Фаритович. – г. Казань: КГТУ, 2002.

7. Шишмина Л. В. Сбор и подготовка продукции нефтяных и газовых скважин. Курс лекций ГРНМ НГФ ТПУ. – Томск, 2009