Одной из основных задач теории надежности является создание аппарата для расчета показателей надежности систем различного назначения [12].

К понятию система может быть отнесено большинство технических сооружений, составленных из элементов, которые можно отнести к неделимым составляющим системы. Элементы характеризуются показателями надежности. В свою очередь, показатели надежности элементов определяются путем постановки специальных испытаний или наблюдением за состоянием их в процессе эксплуатации.

Согласно основным положениям системотехники понятия система и элемент относительны. В известных условиях, элементы могут рассматриваться как система, состоящая из более простых деталей и узлов, функционально связанных между собой.

В области энергетики к системам можно отнести крупные энергетические комплексы, примером которых могут служить судовые энергетические установки. В этом случае роль элементов будет играть оборудование, комплектующее установку.

К понятию система можно также отнести и оборудование СЭУ. Тогда элементами системы будут детали и узлы оборудования.

Обеспечение надежности систем преследует решение ряда практически важных задач. Обобщая, можно цель расчета определить как: подтверждение реализации требования к ее надежности, как при проектировании, так и процессе эксплуатации.

При невыполнении этого условия намечаются направления решения задачи обеспечения надежности Это может быть изменение функциональной схемы системы, выдвижение новых требований к надежности комплектующих элементов, изменение методов эксплуатации оборудования и др.

Проектантов чаще всего интересуют значения вероятности безотказной работы системы, наработка ее на отказ, характеристики ремонтопригодности и ресурс. Практически для выбора оптимального варианта из альтернативных схем важны не только показатели надежности проектируемых систем, но и выбор наиболее эффективных приемов ее обслуживания и ремонта.

Методы расчета надежности системы

Методы расчета надежности системы содержат совокупность математических выражений и указаний их решения, которую можно определить как математическую модель исследуемого объекта.

Очевидно, что для приближенных расчетов, на ранних стадиях проектирования модель может быть упрощена путем исключения второстепенных связей, однако без потери четкого представления о возможных состояниях системы при потере ее работоспособности.

Составление математической модели технического сооружения, для расчета его надежности, является сложной задачей, где требования к точности и адекватности модели согласовываются с трудоемкостью ее исследования.

Структура математической модели зависит от принятого метода расчета. Однако некоторые процедуры алгоритма можно определить как общие:

-разрабатывается функциональная схема объекта для основных эксплуатационных режимов. В схеме отражаются связи между составляющими элементами, наличие резервного оборудования, количество и местоположение перемычек, резервных линий и др.;

-производится анализ функциональной схемы для определения условий отказа на основных эксплуатационных режимах;

-формируется массив показателей надежности элементов системы на основании анализа статистического материала;

-исходя из исследования периода жизненного цикла элементов системы, подбирается теоретический закон распределения показателей надежности;

-основываясь на особенностях показателей надежности и собственно функциональной схемы, производится выбор метода расчета.

Известны несколько методов определения надежности системы. Рассмотрим некоторые из них.

Метод структурных схем.

Метод структурных схем может быть использован для расчета надежности систем при условии:

- соблюдается принцип одного отказа элемента;

- отказы звеньев структурной схемы должны быть независимыми;

- должна соблюдаться ординарность и не повторяемость отказов звеньев системы.

В дополнении к перечисленным выше процедурам, для подготовки к расчету должна быть составлена структурная схема системы.

Структурная схема составляется из звеньев в форме последовательного и параллельного соединения элементов. В схему параллельно включаются элементы, отказ которых не приводит к отказу системы на расчетном режиме.

Математический аппарат для расчета надежности системы при последовательном и параллельном соединениях элементов (звеньев) в кратком изложении следующий.

Так, вероятность безотказности системы при последовательном соединении звеньев равна:

Здесь индексом “ i “ обозначен номер звена или одного элемента, составляющего звено. После выбора закона распределения расчетные формулы следует преобразовать. Так, при экспоненциальном законе распределения вероятность безотказной работы будет равна:

, где:

, где:

-  - интенсивность отказов элементов.

- интенсивность отказов элементов.

Для высоконадежных элементов допустимо приближение:

Если структурная схема состоит из “ K “ параллельных цепей, а каждая цепь включает в свой состав “ N “ звеньев (элементов), вероятность безотказной работы системы равна:

Метод логических схем.

Метод логических схем.

Метод логических схем используется для расчета надежности сложных систем, к которым можно отнести системы судовых энергетических установок.

Метод позволяет анализировать системы, выполняющие несколько функций, при разнообразных отказах элементов.

Приступая к расчету необходимо:

- после изучения принципа работы и функциональной взаимосвязи элементов, сформулировать условия безотказной работы системы в зависимости от сочетания возможных отказов оборудования и построить логическую схему условий безотказной работы системы с цепочкой логических связей ее работоспособности с отказами элементов;

- составить алгебраические уравнения событий безотказной работы и расчетное уравнение вероятностей с использованием функций алгебры логики;

- принять теоретический закон распределения и при количественных характеристиках надежности элементов определить показатели безотказности системы в целом;

- проанализировать полученные результаты и сделать выводы.

Заметим, что метод логических схем позволяет рассматривать различные причины отказов.

Метод статистических испытаний.

В основу алгоритма положен метод статистических испытаний иначе называемый методом статистического моделирования или методом Монте-Карло Cодержание метода статистического моделирования заключается в построении соответствующего исследуемому процессу моделирующего алгоритма, имитирующего состояние отдельных элементов системы, взаимодействие между ними и системой в целом.

При реализации метода многократно воспроизводится некоторая формализованная схема, либо формальное математическое описание процесса функционирования реальной системы. В нашем случае изучается возникновение отказов в реальной технической системе.В качестве определяющего параметра можно принять наработку элементов до отказа, определяемую приближенно как среднее значение большого числа испытаний.К особенностям метода статистических испытаний можно отнести:

- наглядную вероятностную трактовку событий;

- простую вычислительную схему;

- несложную оценку точности получаемых результатов

-отсутствие накопления ошибок, малую связность статистических алгоритмов;

Недостатком метода можно считать возрастание числа испытаний для обеспечения требуемой точности..Метод статистических испытаний может быть использован для изучения ряда других реальных процессов, аналитическое исследование которых чрезвычайно затруднено, либо вообще невозможно, а реализация в естественных условиях приведет к большим материальным затратам..Общая схема метода для исследования надежности имеет следующее содержание:

- на основании содержательного рассмотрения системы устанавливается состояние соответствующие работоспособности системы или ее отказу.

- строятся графические модели - временные эпюры процесса функционирования системы.

Например, для системы из последовательно соединенных элементов, приняв в качестве определяющего показателя наработку до отказа элементов системы, получим следующую эпюру процесса функционирования системы, состоящей из 3 элементов рис. 2.1

|

Рис 2.1. Графическая модель функционирования системы.

Очевидно, что наработка до отказа системы равна,  то есть равна наработке до отказа элемента 1

то есть равна наработке до отказа элемента 1  (i=1….n).

(i=1….n).

Та же система, но состоящая из 3 параллельно соединенных элементов, где наряду с основным есть 2 резервных элемента, характеризуется наработкой до отказа равной  , то есть наработкой до отказа 2-го элемента.

, то есть наработкой до отказа 2-го элемента.

(i=1…n)

(i=1…n)

Далее:

- строится стохастический алгоритм, многократно воспроизводимый на ЭВМ. В алгоритме учтены связи показателей надежности элементов и системы в целом.

- на основании вспомогательных функций, необходимых для вычисления показателей надежности, определяются показатели надежности системы.

Подробное изложение содержания рассмотренных выше методов и математический аппарат, необходимый для расчетов содержится в курсе “ Основы теории надежности”

Практическое освоение метода расчета надежности систем реализуется при выполнении лабораторных работ.

4.6. Система сжатого воздуха СДЭУ. Назначение, Проектирование принципиальной схемы. Требования к характеристикам комплектующего оборудования.

Системы сжатого воздуха применяются на судах с ЭУ любого типа. Наиболее развиты эти системы на дизельных,транспортных и промысловых, а также на газотурбинных судах последних лет постройки. Сис-ы сжатого воздуха различают низкого(до 1МПа), среднего (до 3МПа) и высокого (до 5МПа) давления. Воздух низкого давления используется на хозяйственные нужды судна, среднего- для пуска и реверса ДВС, высокого- для управления ГТД и др целей. В состав сис-ы входят: поршневые электрокомпрессоры, масловлагоотводители, баллоны для хранения воздуха, блоки осушки, трубопроводы со штуцерными соединениями, редукционные клапаны, контрольно-измерительные приборы и элементы автоматического регулирования сис-й. К сис-м сжатого воздуха Правилами Регистра предъявляются след. правила: Для пуска главных двигателей д/б предусмотрено не менее 2х баллонов равной емкости, для пуска вспомогательных допускается установка баллона. Вместимость баллонов должна обеспечивать для реверсивных ДВС не менее 12 пусков с реверсами для каждого двигателя, для нереверсивных- не менее 6 пусков для одного двигателя. Сис-а сж.воз. д/б оборудована не менее чем 2мя компрессорами с подачей каждого, обеспечивающей заполнение пусковых баллонов главного двигателя в течение часа.

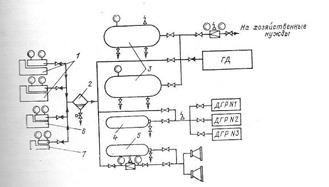

Представлена упрощенная схема типовой системы сжатого воздуха дизельного судна. С помощью одного из главных компрессоров 1 через масловлагоотделитель 2 заполняются баллоны ГД 3, ДРГ 4 и тифона 5. Из баллонов ГД часть воздуха через редукционный клапан поступает на хозяйственные нужды пополнение баллонов сжатым воздухом осуществляется подкачивающим компрессором 6. Начальное (или аварийное) заполнение баллона 4 возможно благодаря наличию дизель-компрессора 7 с ручным пуском(когда судно обесточено).

4.7. (2.22)выбор вспомогательного оборудования энергетических систем из стандартных образцов. Согласование нормативных показателей оборудования с их расчетными значениями.

К числу параметров насосов относятся:

- спецификационные, которые гарантируются поставщиком насоса и указываются в технических условиях на его поставку;

- расчетные, определяемые функциональным назначением системы, в составе которой эксплуатируется насос;

- оптимальные, отвечающие максимальному к. п. д. насоса;

для многих насосов оптимальные параметры обеспечивают наименьший износ и, следовательно, максимальный ресурс;

- рабочие, или эксплуатационные, при которых насос эксплуатируется в составе системы на расчетном режиме установки.

Насос целесообразно выбирать из типовых образцов, выпускаемых предприятиями. Обычно выбирают насос, спкцификационная подача, которого выше требуемого расчетного значения. Тип насоса выбирается, исходя из численного значения коэффициента быстроходности, определяемого по формуле:

, где:

, где:

. частота вращения насоса, об. / мин

. частота вращения насоса, об. / мин

подача насоса,

подача насоса,  / ч;

/ ч;

напор насоса. м.

напор насоса. м.

Частоту вращения насоса следует согласовать с принятым типом двигателя.

Классифицируются насосы по коэффициенту быстроходности следующим образом:

-  40-300 - центробежные насосы;

40-300 - центробежные насосы;

-  300-500- диагональные насосы;

300-500- диагональные насосы;

-  500-2000- осевые насосы.

500-2000- осевые насосы.

Согласование параметров гидравлической сети системы и насоса возможно следующими решениями:

- изменением характеристики сети путем ввода в систему дополнительного дроссельного сопротивления;

- изменением характеристики насоса уменьшением диаметра рабочего колеса.

- изменением частоты вращения насоса, что возможно в случае применения приводного, регулируемого двигателя, например, турбины. Для электроприводных насосов это решение нецелесообразно, так как для изменения частоты вращения электродвигателя потребуется сложное оборудование;

- введением байпастного трубопровода.

Настройка требуемого расхода рабочего тела производится во время испытаний систем СЭУ. В дальнейшем поддержание нормативных параметров теплоносителей осуществляется системой автоматического регулирования главным образом путем байпасирования теплообменных аппаратов энергетических систем СЭУ.

. Дроссельное изменение подачи насоса.

.

На рис. приняты следующие обозначения:

- A – гидравлическая характеристика сети, изображаемая квадратичной параболой.

- B –характеристика сети с введением добавочного гидравлического сопротивления.

- C – характеристика насоса. Характеристику насоса следует принимать по данным завода изготовителя.

- т. 1- соответствует увеличенной подаче насоса по сравнению с расчетной, соответствующей т. 2.

- т. 2- рабочая подача насоса, работающего в составе измененной сети. и равная расчетному расходу теплоносителя.

-  напор, затрачиваемый на преодоление дополнительного сопротивления сети.

напор, затрачиваемый на преодоление дополнительного сопротивления сети.

К недостаткам подобного метода согласования подачи насосов следует отнести повышенный расход энергии на преодоление дополнительного сопротивления сети и возможное ухудшение виброакустических характеристик системы.

Резервирование насосов судовых энергетических систем.

Согласно требованиям Правил Российского морского регистра судоходства, насосы, обеспечивающие нормальный тепловой режим судовой энергетической установки, должны иметь резерв. При этом способ включения в работу резервных насосов следует выбирать исходя из условия, исключающего снижение мощности установки при отказе одного насоса. К таким насосам относятся насосы систем охлаждения, смазки главного оборудования СЭУ и конденсатно-питательной системы паротурбинных установок..

Наиболее простым способом является однократное резервирование замещением. В этом случае рабочая точка, характеризующая параметры насоса на рабочем режиме, определяется точкой пересечения характеристики насоса с характеристикой сети.

требования Правил РМРС, могут быть удовлетворены схемой резервирования параллельно работающих насосов методом замещения В этом случае расход теплоносителя в расчетном режиме СЭУ осуществляется двумя параллельно работающими насосами. Третий насос находится в резерве и включается в работу по принципу замещения, т. е. в момент отказа одного из работающих насосов.

При выборе электронасосов, помимо гидродинамических параметров, необходимо учитывать характер изменения параметров электродвигателей. К параметрам электродвигателя относятся:

- мощность двигателя и его тип,

- допустимые величины и продолжительность перегрузок двигателя

- к.п.д. и мощностной коэффициент;

- показатели надежности;

- масса и габарит.

Рассмотренные различия в рабочих и расчетных параметрах насосов распространяются и на их двигатели.

А)H б)

а)Характеристики насосов и сети при параллельной работе двух насосов и резервирования их замещением.

а)Характеристики насосов и сети при параллельной работе двух насосов и резервирования их замещением.

Б) Резервирование насосов при постоянным

В первом примере, когда рабочие и расчетные параметры насоса совмещены в одной точке его рабочей характеристики назначение расчетной мощности электродвигателя не вызывает сомнения.

Во втором варианте резервирования электронасосы, как это отмечалось выше, следует выбирать применительно к аварийному случаю работы одного насоса при этом электродвигатель насоса на рабочем режиме будет работать с недогрузкой и в зависимости от ее величины с худшими энергетическими показателями. Целесообразно рассмотреть также возможность выбора расчетных параметров электродвигателя в режиме совместной работы в эксплуатационном режиме системы Такое решение оправдано стремлением выбрать электродвигатель меньшей мощности и следовательно меньшей массы и габарита. При этом электродвигатель на основном рабочем режиме системы работает с полной нагрузкой и следовательно с максимальными значениями к.п.д. и мощностного коэффициента. Возможность такого решения зависит от допустимой перегрузки электродвигателя, возникающей, в аварийной ситуации, величина которой должна соответствовать требованиям технических условий на электронасос

В третьем варианте резервирования насосов расчетную мощность электронасоса допустимо принимать для условий работы,то есть в режиме совместной работы насосов, в связи с тем, что работа одного насоса при отказе второго насоса и возникающая при этом перегрузка электродвигателя кратковременна и определяется временем ввода в действие третьего насоса.

Теплообменные аппараты различаются:

- конструкцией поверхности теплообмена;

- величиной поверхности теплообмена;

- родом рабочего тела и его параметрами.

Фильтры различаются:

- производительностью;

- качеством очистки;

- конструктивными особенностями.

Выбор теплообменных аппаратов производится, исходя из следующих условий. К таким условиям следует отнести род и физические свойства теплообменивающих тел, массогабаритные характеристики, требования к надежности, технологичность, стоимость. Классификация и конструктивные особенности теплообменных аппаратов, применяемых в СЭУ. Основным параметром теплообменного аппарата, при его выборе, служит поверхность теплообмена, определяемая уравнением теплопередачи:

, где:

, где:

тепловая мощность (поток тепловой энергии, передаваемый в теплообменном аппарате), кВт.

тепловая мощность (поток тепловой энергии, передаваемый в теплообменном аппарате), кВт.

Тепловая мощность определяется предприятием, разрабатывающим главный двигатель, обслуживаемый системами рабочих сред, нуждающихся в охлаждении или подогреве:

- смазки;

- охлаждения;

- подачи топлива;

- воздуха.

Как исключение допускается для определения тепловой мощности теплообменного аппарата применение статистических зависимостей, приводимых в технической и учебной литературе.

коэффициент теплопередачи, кВт/ К

коэффициент теплопередачи, кВт/ К  .

.

Однако найти среди типовых образцов теплообменник соответствующий расчетным требованиям мало вероятно. Отсюда следует принимать теплообменник с ближайшей большей поверхностью теплообмена. Приведение температуры рабочих сред в соответствие с их расчетными значениями осуществляется в автоматическом режиме путем обвода теплообменного аппарата частью расхода жидкости.

Регулирование температур в системах охлаждения и смазки требуется также в связи с изменением тепловыделения в главном двигателе, что вызывается переменой режима его работы, а также изменением внешних условий, в частности изменением температуры забортной воды. На рис 3.8 показана возможная принципиальная схема регулирования температуры рабочей среды путем байпасирования теплообменного аппарата. В этом случае температура рабочей среды на выходе из теплообменного аппарата устанавливается в результате смешивания среды, проходящей теплообменный аппарат со средой байпасного трубопровода с температурой равной температуре среды на входе в теплообменник.

Система автоматического регулирования поддерживает заданную температуру рабочей среды, воздействуя на клапан распределяющей потоки среды между теплообменным аппаратом и байпастным трубопроводом.

В качестве регулируемого параметра следует принимать

температуру рабочей среды за теплообменным аппаратом.

В этом случае температура среды за теплообменным аппаратом будет определяться формулой:

, где:

, где:

расход среды через теплообменный аппарат,

расход среды через теплообменный аппарат,  /с,

/с,

температура среды на выходе из теплообменного аппарата, град;

температура среды на выходе из теплообменного аппарата, град;

расход среды в байпастном трубопроводе,

расход среды в байпастном трубопроводе,  /с,

/с,

температура среды за байпастным трубопроводом, равная температуре на входе в теплообменник, град;

температура среды за байпастным трубопроводом, равная температуре на входе в теплообменник, град;

- общий расход среды в системе,

- общий расход среды в системе,  /с,

/с,

теплоемкость среды, кДж/

теплоемкость среды, кДж/  -К.

-К.

. Интересен вариант системы охлаждения судовой ДЭУ с “килевым” охладителем пресной воды в системе охлаждения ДВС. Сравнительные особенности подобной системы излагаются в учебнике [ 2]. В приложении 1 к “Конспекту лекций” выполнено исследование и расчет системы с “килевым” охладителем, а также системы с охлаждением пресной воды непосредственно через борт судна без теплообменников.

|

Принципиальная схема регулирования температуры рабочей среды байпасированием теплообменного аппарата.

5.1 Утилизация теплоты как средство повышения топливной экономичности СДЭУ и СГТУ. Температурный потенциал и величины потоков утилизируемой энергии в СЭУ. И 5.2. Принципиальные схемы систем утилизации теплоты в СДЭУ. Понятие комплексной системы утилизации теплоты в СДЭУ с МОД. Пример схемы и ее анализ.

Полезное использование части тепловых потерь главных двигателей (утилизация теплоты) может существенно сократить расход топлива в СЭУ. Проектирование систем утилизации заключается в решении следующих задач:

-определение потоков тепловых потерь с оценкой их количества и уровня температуры;

-определение возможных потребителей тепловой энергии как ее количества, так и качества;

- составление баланса тепловой энергии между ее источником и потребителем;

- выбор оптимальной схемы системы утилизации;

- расчеты с целью определения получаемого эффекта;

В судовых дизельных установках к числу потоков теплоты, возможных для утилизации, можно отнести:

-теплоту отработавших газов;

- теплоту, отводимую от наддувочного воздуха;

-теплоту пресной воды в системе охлаждения двигателя.

В технической документации на поставку двигателя указываются величины потоков энергии и температуры указанных рабочих сред. Наибольшим температурным потенциалом обладают отработавшие газы, направляемые в утилизационные парогенераторы для производства пара с давлением 0.3-1.5 МПа или горячей воды. Исследования, опубликованные в [ 6 ], показывают, что при мощности двигателя 5 и более тыс. кВт паропроизводительность утилизационного парогенератора обеспечивает потребности в паре судна и может быть достаточной для получения электроэнергии в утилизационном турбогенераторе.

Усовершенствование малооборотных ДВС сопровождается снижением температуры отработавших газов, что приводит к уменьшению мощности утилизационного турбогенератора. Разработчик этих двигателей фирма MAN B&W рекомендует в таких случаях применять газовую турбину устанавливаемую в газоходе параллельно или последовательно с турбиной турбонаддувочного агрегата. Энергия газовой турбины может передаваться коленчатому валу двигателя или же преобразовываться в электроэнергию. Заметим, что теплота воды охлаждающей двигатель, в силу относительно низкой температуры ок. 85-105  , может применятся в климатических системах судна и для технических потребностей СЭУ в подогреве рабочих тел или же для получения пресной воды в вакуумных опреснителях.

, может применятся в климатических системах судна и для технических потребностей СЭУ в подогреве рабочих тел или же для получения пресной воды в вакуумных опреснителях.

Охлаждение надувочного воздуха в высокотемпературной секции охладителя водой позволяет использовать этот поток энергии с температурой более. 100  для нужд СЭУ и судовых потребителей.

для нужд СЭУ и судовых потребителей.

Выбор утилизационного парогенератора следует производить из типовых образцов выпускаемых предприятиями промышленности Основным параметром для выбора является паропроизводительность парогенератора.

Судовые утилизационные парогенераторы различаются по следующим конструктивным признакам:

- чисто утилизационные и комбинированные;

- газотрубные и водотрубные;

-с принудительной и естественной циркуляцией.

Регулирование паропроизводительности утилизационных парогенераторов может осуществляться одним из следующих способов:

- полным или частичным перепуском газа;

- сбросом избытков пара на конденсатор;

- изменением параметров пара;

- изменением эффективной поверхности теплообмена.

Ограничением работы парогенераторов на частичных режимов служит температура газа за парогенератором, которая не должна быть меньше температуры конденсации водяного пара.

Помимо основного назначения утилизационный парогенератор осуществляет глушение шума выхлопа двигателя, а также искрогашение.

Параметры пара утилизационного парогенератора определяются как функция параметров отработавших газов. [ 8 ] и [12].

Паропроизводительность перегретого пара парогенератора, при условии генерации как перегретого так и насыщенного пара, может быть определена по формуле:

кг/с где;

кг/с где;

–количество выпускных газов двигателя на рабочем режиме. принимаемое по данным предприятия поставщика двигателя, с учетом нагрузки двигателя и атмосферных условий, кДж/с;

–количество выпускных газов двигателя на рабочем режиме. принимаемое по данным предприятия поставщика двигателя, с учетом нагрузки двигателя и атмосферных условий, кДж/с;

- энтальпия насыщенного пара, кДж/кг;

- энтальпия насыщенного пара, кДж/кг;

- энтальпия перегретого пара кДж/кг;

- энтальпия перегретого пара кДж/кг;

-энтальпия питательной воды, кДж/кг;

-энтальпия питательной воды, кДж/кг;

- температура отработавших газов двигателя перед УПГ

- температура отработавших газов двигателя перед УПГ  ;

;

- температура отработавших газов за УПГ

- температура отработавших газов за УПГ  ;

;

- изобарная теплоемкость отработавших газов кДж/кг град;

- изобарная теплоемкость отработавших газов кДж/кг град;

- количество насыщенного пара, используемое судовыми потребителями и утилизационной установкой кг/с.

- количество насыщенного пара, используемое судовыми потребителями и утилизационной установкой кг/с.

В схеме с утилизационным турбогенератором, последний также следует принимать из типовых образцов, выпускаемых специализированными предприятиями.

По известному удельному расходу пара утилизационного турбогенератора  кг/кВт с, можно найти его мощность, при условии, что в нем используется для получения электроэнергии перегретый пар

кг/кВт с, можно найти его мощность, при условии, что в нем используется для получения электроэнергии перегретый пар

кВт

кВт

Как упоминалось раннее, в ряде систем утилизации теплоты, целесообразно применение утилизационной силовой газовой турбины.

В этом случае возможная мощность силовой газовой турбины определяется по формуле:

кВт где:

кВт где:

-расход газа на турбину, кг/с

-расход газа на турбину, кг/с

- располагаемая адиабатная работа газовой турбины кДж/кг

- располагаемая адиабатная работа газовой турбины кДж/кг

суммарный эффективный кпд газовой турбины и кпд передачи.

суммарный эффективный кпд газовой турбины и кпд передачи.

Включение силовой газовой турбины в газовыпускную систему двигателя возможно как параллельно так и последовательно турбине турбокомпрессора системы наддува двигателя от чего зависит величина располагаемой адиабатной работы газовой ткрбины. Сравнительный анализ подобных систем подробно рассматривается в работах [ 2 ], [ 6 ], [13 ].

Выбор силовой газовой турбины облегчается тем, что конструкция турбины аналогична конструкциям газовых турбин турбокомпрессоров систем наддува Образцы силовых турбин приведены в упомянутых выше источниках.

Окончательный выбор схемы системы утилизации, как это отмечалось выше, можно сделать на базе баланса энергии источников и потребителей, с учетом режимов работы двигателя, массогабаритных требований и показателей надежности СЭУ.Теплота, уносимая из двигателя с пресной водой, из-за низкой температуры используется в настоящее время в основном в вакуумных утилизационных испарительных установках для получения дистиллята. Однако возможная производительность утилизационных опреснительных установок намного превышает потребности в дистилляте на транспортных теплоходах. В перспективе более интенсивная утилизация теплоты охлаждающей воды может быть достигнута следующими путями: повышением температуры охлаждающей воды в двигателе (применением высокотемпературного охлаждения); более широким использованием теплоты охлаждающей воды для получения холода (применением утилизационных холодильных установок); применением утилизационных турбин, работающих на паре низкокипящих рабочих веществ (фреонов, бутана, изопентана и др.); использованием воды из системы высокотемпературного охлаждения двигателя в циркуляционном контуре утилизационного парогенератора.

Расход теплоты в СДУ. Схемы утилизации теплоты. В разнообразном энергетическом оборудовании современного теплохода используются различные виды энергии, источником которых является жидкое топливо. Общее количество теплоты, потребляемой на судне в ходовом режиме, равно

В зависимости от назначения судна, характера груза и условий эксплуатации доли расхода теплоты (топлива) на главные двигатели, вспомогательные двигатели и вспомогательные теплогенераторы могут изменяться в пределах соответственно: 50+92, 3+50 и 0+30%.

Уменьшение суммарного расхода теплоты, т. е. повышение экономичности установки в ходовом режиме может быть достигнуто в результате утилизации теплоты отработавших газов и охлаждающей воды двигателей следующими путями: частичным замещением мощности главного двигателя силовыми газовыми или паровыми турбинами; полным или частичным замещением вспомогательных теплогенераторов утилизационными; полным замещением вспомогательных парогенераторов утилизационными и частичным замещением дизель-генераторов турбогенератором, работающим на паре УПГ;

С ростом мощности дизельных установок становится все более целесообразной глубокая утилизация теплоты с целью использования ее не только для удовлетворения общесудовых нужд в тепловой и электрической энергии, но и для выработки механической энергии, передаваемой на гребной винт. В этом случае требуемая мощность гребной установки может быть обеспечена главными двигателями меньшей мощности, а следовательно, при меньшем расходе топлива на них. При таком способе утилизации теплоты можно рассчитывать на уменьшение удельных расходов топлива на установку с МОД до значений 0,155 кг/(кВтч) [15]. Реализация возможна двумя путями: с помощью силовой газовой или паровой турбины.

Приведенные в [35] расчеты девяти вариантов систем утилизации танкера и ролкера показывают, что для высокоэкономичных МОД, имеющих все более низкие температуры выпускных газов, наименьшие суммарные эксплуатационные затраты и затраты на реализацию достигаются у варианта СЭУ с использованием СТ.

Относительно небольшая строительная стоимость установок с СТ объясняется тем, что в качестве силовых турбин можно использовать турбины из уже изготавливаемого типоразмерного ряда

Принципиальная типовая схема установки глубокой утилизации теплоты выпускных газов в УПГ с принудительной циркуляцией воды приведена на рис.4.3.

Питательным насосом 16 вода забирается из теплого ящика 15 и подается в сепаратор пара 18, где смешивается с отсепариро- ванным конденсатом. Уровень воды в сепараторе поддерживается при помощи регулятора питания 17. Из сепаратора вода с температурой 120-И 30°С циркуляционным насосом 19 подается в экономайзер 3 УПГ, а из него - в секции испарительно