1.Знать "План ликвидации аварий" для своего участка, уметь пользоваться средствами пожаротушения и средствами ликвидации аварии.

2.При прекращении подачи водорода в цех производится герметизация патрубков печей, для этого:

- закрыть дверки на печах СТН-2.25;

- выходные патрубки отвода водорода закрыть влажным асбестом.

3.При возникновении утечек из магистральных трубопроводов (газопровода, водопровода или воздухопровода), сообщить об аварии мастеру или другому лицу из ИТР цеха, оповестить окружающих об опасности, вызвать дежурный персонал. По возможности, приступить к ликвидации аварии.

4.При обнаружении возгорания, немедленно сообщить мастеру, вызвать пожарную охрану по тел. 01, сообщить начальнику караула по тел. 98-149 и принять меры к предотвращению распространения огня имеющимися первичными средствами пожаротушения.

5.При обнаружении пострадавшего от электрического тока необходимо принять меры для освобождения его от действия электрического тока, соблюдая при этом осторожность. Для этого необходимо:

- отключить электроустановку от источника питания;

- при невозможности отключения – оттянуть пострадавшего от токоведущих частей за одежду или применить подручный изоляционный материал (палка, доска, сухая одежда);

- оказать пострадавшему первую помощь в соответствии с инструкцией № 04-13 «По оказанию первой помощи при несчастных случаях на производстве»;

- вызвать врача;

- сообщить о случившемся администрации цеха.

6.При получении травмы на производстве сообщить мастеру и обратиться за помощью в медпункт. Принять меры к сохранению обстановки, при которой произошёл несчастный случай, если это не угрожает жизни и здоровью людей, и не приведет к развитию аварии.

ОБЯЗАННОСТИ ПО ОКОНЧАНИИ РАБОТЫ

1.Произвести уборку оборудования и рабочего места, убрать инструмент и приспособления в отведенные для них места.

2.Произвести передачу сменщику оборудования, рабочего места, сообщить ему о состоянии оборудования, обо всех неисправностях и изменениях в работе оборудования в течение смены. Сдача-приемка рабочего места оформляется в сменном журнале и заверяется подписями сдающего и принимающего смену.

3.Сообщить своему непосредственному руководителю (мастеру) обо всех выявленных за время работы недостатках и неисправностях.

4.Очистить спецодежду и спецобувь щёткой.

5.По окончании рабочей смены убрать спецодежду в шкаф. Принять душ.

6.Периодически, по мере загрязнения, сдавать спецодежду в стирку.

Основные вредности и опасности в цехе

Карбид вольфрама с ПДК(рабочей зоны)- 6 мг/м3

Кобальт металлический с ПДК(рабочей зоны)- 0,5 мг/м3

Этиловый спирт с ПДК(рабочей зоны)- 1000 мг/м3

Бензин с ПДК(рабочей зоны)- 100 мг/м3

Водород – нижний предел взрывается – 3,4 г/м3, верхний предел взрывается – 66,4 г/м3

Пыль электрокорунда (корракса)- 2,0 мг/м

Шум- 85 дБА ПДК предусмотрены ГОСТ 12.1.005

Опасностями в цехе являются внутрицеховой транспорт и водород.

2. РАСЧЕТНАЯ ЧАСТЬ

2.1 Расчёт материального баланса

Расчет материального баланса восстановления вольфрамового ангидрида

На рисунке 2 показания схема расчета материального баланса восстановления WO3

| ПОТЕРИ, % | |||

| Возвратные | 4,8 | Безвозвратные | 1,8 |

WO3

| Просев |

1,4% 0,3%

| Загрузка |

1,3% 0,8%

Н2

| Восстановление WO3 |

| Разгрузка |

1,4% 0,2%

| Размол |

0,7% 0,5%

Рисунок 2- Схема расчета материального баланса восстановления WO3

Расчет материального баланса ведем на 100 кг вольфрама. Расчет ведется в пересчете на WO2 от выпуска готовой продукции. В результате протекания химических реакции восстановления WO2, масса порошка в лодочках уменьшается. Рассчитаем потери на операциях:

WO3+H2=WO2+H2O, (5)

(184+48):184=1,2609 кг

Следовательно, масса порошка уменьшается на:

(100*1,2609)-100=26,09кг

1) Потери при размоле

Возвратные потери:

100*0,007=0,7 кг

Безвозвратные потери:

100*0,005=0,5 кг

Общие потери при размоле:

0,7+0,5=1,2 кг

2) Потери при разгрузке

Возвратные потери:

101,2*0,014=1,41 кг

Безвозвратные потери:

101,2*0,002=0,2 кг

Общие потери при разгрузке:

1,41+0,2=1,61 кг

3) Потери при загрузке

Возвратные потери:

102,81*0,013=1,34 кг

Безвозвратные потери:

102,81*0,008=0,82 кг

Общие потери при разгрузке:

1,34+0,82=2,16 кг

4)Потери при просеве

Возвратные потери:

104,97*0,014=1,47 кг

Безвозвратные потери:

104,97*0,003=0,31 кг

Общие потери при загрузке:

1,47+0,31=1,78 кг

К общим потерям суммируются потери при восстановлении WO3 :

26,09+6,75=32,84 кг

Для получения 100 кг вольфрама необходимо взять:

100+32,84=132,84 кг WO3

В таблице 1 представлен материальный баланс восстановления вольфрамового ангидрида на 100 кг вольфрама

Таблица 1- Материальный баланс восстановления вольфрамового ангидрида на 100 кг вольфрама:

| Приход | кг | % | Расход | кг | % |

| Поступающее сырье, WO3 | 132,84 | Вольфрама WC | 75,28 | ||

| Безвозвратные потери | 1,83 | 1,38 | |||

| Возвратные потери | 4,92 | 3,7 | |||

| Потери при восстановлении | 26,06 | 19,64 | |||

| Всего | 132,84 | 132,84 |

В таблице 2 представлен годовой материальный баланс на 100000 кг вольфрама

Таблица 2- Годовой материальный баланс на 100000 кг вольфрама:

| Приход | кг | % | Расход | кг | % |

| Поступающее сырье, WO3 | Вольфрама WC | 75,28 | |||

| Безвозвратные потери | 1,38 | ||||

| Возвратные потери | 3,7 | ||||

| Потери при реакции | 19,64 | ||||

| Всего | 100,00 |

2.2 Расчет теплового баланса

Тепловым балансом называется развернутый по отдельным статьям состав прихода и расхода тепла. По закону сохранения энергии сумма всех статей прихода тепла для любого агрегата равна сумме всех статей расхода, что выражается уравнением теплового баланса:

Nэ*τ +Q′1+Q′2=Q″2+Q5+Q6-Q′5, (6)

где: NЭ – затраченная электрическая мощность, кДж/ч (кВт);

Q′1- физическое тепло лодочек, кДж/ч;

Q′′2- физическое тепло водорода, кДж/ч;

Q″1- тепло на нагрев лодочек с материалом, кДж/ч;

Q″2- потери тепла с водородом, кДж/ч;

Q5- тепло, отдаваемое во внешнюю среду, кДж/ч;

Q6- тепло, аккумулируемое печными стенками, кДж/ч;

Q′5- тепло на нагрев воды в холодильнике, кДж/ч.

Расчет статей расхода тепла

а) Расход тепла на нагрев материала (WO3)

Q1=g*CT*(t2-t1), (7)

где: q- производительность печи, кг/ч

CƬ- теплоемкость материала, кДж/кг

t2- рабочая температура печи, °C

t1- начальная температура загружаемого порошка, °C

Удельная теплоемкость WO3 CT составляет 72,79 кДж/кМоль или 0,31кДж/кг

При t=1403°К средняя удельная теплоемкость = 1,1

По данным практики скорость загрузки лодочек 3л/ч, в печи 12 труб и масса WO3 на 1 лодочку составляет 830 грамм, следовательно, за одну загрузку масса составит 29,88 кг WO3.

Q′1=29,88*1,1*(1130-20)=36483,48 кДж/ч

б) Расход тепла на нагрев лодочек

Расход тепла на нагрев лодочек сплава НиМо (72% никеля и 28% молибдена)

Q′2=q*CЛ*(T-t), (8)

где: CЛ-теплоемкость лодочки, кДж/кг

q- вес лодочек, проходящих через печь, кг

CЛ=(x2*CMo+x3*CNi), (9)

где: x2, x3- массовая доля компонента

CMo, CNi- средняя удельная теплоемкость, молибдена и никеля кДж/кгК

C°Mo= 24,06 кДж/кМоль*К или C°Mo=  = 0,25 кДж/кг*К

= 0,25 кДж/кг*К

CMot= 21,67+6,95*10-3*T, (6)

CMot= 21,67+6,95*10-3*1130=32?34 кДж/кМоль*К или  = 0,34 кДж/кг*К

= 0,34 кДж/кг*К

CMo СР=  = 0,3 кДж/кг*К

= 0,3 кДж/кг*К

C°Ni= 26,07 кДж/кМоль*К или C°Ni=  = 0,44 кДж/кг*К

= 0,44 кДж/кг*К

CNit= 16,99+29,46*10-3*T, (7)

CNit= 16,99+29,46*10-3*1130=52,49 кДж/кМоль*К или  = 0,89 кДж/кг*К

= 0,89 кДж/кг*К

CNi СР=  = 0,67 кДж/кг*К

= 0,67 кДж/кг*К

Теплоемкость лодочки сплава НиМо:

CЛ СР=0,72*0,67+0,28*0,3=0,56 кДж/кг*К

Размер лодочки, мм:

| t | b | h |

Определяем объем лодочки:

V=(145*300+145*60+300*60)*2=140400 см3 или 0,000140400 м3

Плотность лодочки:

p= 9260 кг/м3

Масса лодочки:

mЛ= 9260*0,0001404=1,3 кг

Потери тепла на нагрев лодочек составляет:

Q″1= 0,56*3*1,3*(1130-20)= 2424,24 кДж/ч

в) Расход тепла на нагрев водорода

Расход водорода составляет 11 м3/ч

Q″2=VH2*CсрH2*(TK-TH), (10)

Где:

CсрH2- средняя теплоемкость водорода, кДж/м3*К

CсрH2- 1,32 кДж/м3*К

Q2=11*1,32*(1130-20)=16117,2 кДж/ч

г) Потери тепла через многослойную стенку

Вся футеровка печи состоит из асбеста толщиной 0,01 м, легковесного кирпича типа шамота марки ШЛ-1,0 и шамота марки ШЛ-0,4. Длина печи с учетом теплоизоляции, L:

| I зона-1,2 м | II зона- 0,9 м | III зона- 1,2 м | IV зона- 1,2 м |

По данным практики размеры печи составляют:

| ширина печи- 3,47 м |

| высота печи- 1,58 м |

| размер муфеля- 1,236 м и 0,2 м |

Толщина слоя асбеста составляет 0,01 м. Толщину слоя шамота легковеса ШЛ- 04, примем 0,4 м.

Рассчитаем ширину слоя шамота легковеса ШЛ- 1,0:

(3,470-1,236-0,2)/2-0,4=0,617 м

Высота слоя шамота легковеса ШЛ-1,0:

(1,580-0,2-0,02)/2-0,4=0,28 м

Средняя толщина слоя шамота легковеса ШЛ-1,0 составит:

(0,712+0,285)/2=0,5 м

Таким образом, футеровка печи будет состоять из трех слоев:

| Толщина слоя асбеста δа = 0,01 м |

| Толщина слоя шамот- легковес ШЛ-1,0 δшл-1,0=0,5 м |

| Толщина слоя шамот- легковес в проекте ШЛ-0,4 δШЛ-0,4=0,4м |

В таблице 3 представлено распределение температур по поверхности футеровки, К

Таблица 3- Распределение температур по поверхности футеровки, К

| Зоны | Границы поверхности | |||

| Муфель- ШЛ-0,4 | Шамот легковес ШЛ-0,4 ШЛ-1,0 | Шамот легковес ШЛ-1,0-асбест | Асбест- кожух | |

| I-зона | ||||

| II-зона | ||||

| III-зона | ||||

| IV-зона |

Внешний периметр асбеста:

Рвн=(3470+1580)*2=10 м

Внешняя площадь поверхности асбеста по зонам:

| I зона F′= 1,2*3,47*1,58=6,58 м2 |

| II зона F″= 0,9*3,47*1,58=4,93 м2 |

| III зона F‴= 1,2*3,47*1,58=6,58 м2 |

| IV зона F‴′=1,2*3,47*1,58=6,58 м2 |

Общая формула расчета теплового потока через многослойную стенку:

Q5= q*F=F*(TC1-TC2)/ ( ), (11)

), (11)

где: q- плотность теплового потока через многослойную стенку, Вт/м2

TC1, TC2- температура среды внутри печи и снаружи, К

λ1, λ2, λ3- коэффициент теплопроводности материалов кладки печи, Вт/м3*К

α- коэффициент теплоотдачи от наружной поверхности к воздуху

α- 16 Вт/м2*К

Поскольку температуры слоев неизвестны, проводим предварительный расчет коэффициентов теплопроводности.

Коэффициент теплопроводности шамота ШЛ-0,4:

Λшл-0,4=0,119+0,000192*tср, Вт/м*К, (12)

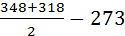

λ′ШЛ-0,4=0,119+0,000192*( )=0,25 Вт/м* К

)=0,25 Вт/м* К

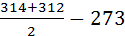

λ″ШЛ-0,4=0,119+0,000192*( )=0,27 Вт/м* К

)=0,27 Вт/м* К

λ‴ШЛ-0,4=0,119+0,000192*( )=0,28 Вт/м* К

)=0,28 Вт/м* К

λIVШЛ-0,4=0,119+0,000192*( )=0,28 Вт/м* К

)=0,28 Вт/м* К

Коэффициент теплопроводности шамота ШЛ-1,0:

λШЛ-1,0=0,307+0,000227* tср, Вт/м* К, (13)

λ′ШЛ-1,0=0,307+0,000227*( )=0,401 Вт/м* К

)=0,401 Вт/м* К

λ″ШЛ-1,0=0,307+0,000227*( )=0,405 Вт/м* К

)=0,405 Вт/м* К

λ‴ШЛ-1,0=0,307+0,000227*( )=0,410т/м* К

)=0,410т/м* К

λIVШЛ-1,0=0,307+0,000227*( )=0,411 Вт/м* К

)=0,411 Вт/м* К

Коэффициент теплопроводности асбестового картона:

λα=0,157+0,00014*tср, Вт/м* К, (14)

λ′α=0,157+0,00014*( )=0,164 Вт/м* К

)=0,164 Вт/м* К

λ″α=0,157+0,00014*( )=0,165 Вт/м* К

)=0,165 Вт/м* К

λ‴α=0,157+0,00014*( )=0,166 Вт/м* К

)=0,166 Вт/м* К

λIVα=0?157*0,00014*( )=0,166 Вт/м* К

)=0,166 Вт/м* К

Находим плотность теплового потока в каждой зоне печи:

q′=  =301,8 Вт/м* К

=301,8 Вт/м* К

q″=  =351,9 Вт/м* К

=351,9 Вт/м* К

q‴=  =390,2 Вт/м* К

=390,2 Вт/м* К

q IV=  =409,0 Вт/м* К

=409,0 Вт/м* К

Температуру на границе слоев находим:

В первой зоне печи:

T′2=(900-  )+273=714 К

)+273=714 К

T′3=(714-  )=327 К

)=327 К

T′4=(327-  )=309 К

)=309 К

Во второй зоне печи:

T″2=(1000-  )+273=773 К

)+273=773 К

T″3=(772-  )=332 К

)=332 К

T″4=(332-  )=312 К

)=312 К

В третьей зоне:

T‴2=(1080-  )+273=816 К

)+273=816 К

T‴3=(815-  )=338 К

)=338 К

T‴4=(337-  )=316 К

)=316 К

В четвертой зоне:

TIV2=(1130-  )+273=851 К

)+273=851 К

TIV3=(850-  )=342 К

)=342 К

TIV4=(341-  )=319 К

)=319 К

В таблице 4 представлено распределение рассчитанных температур по поверхности футеровки, К

Таблица 4- Распределение рассчитанных температур по поверхности футеровки, К

| Зоны | Границы поверхностей | |||

| Муфель- ШЛ-0,4 | Шамот легковес ШЛ-0,4- ШЛ-1,0 | Шамот легковес ШЛ-1,0-асбест | Асбест- кожух | |

| I-зона | ||||

| II-зона | ||||

| III-зона | ||||

| IV-зона |

Так как полученные температуры значительно отличаются от принятых ранее, расчет повторяем:

Значение коэффициентов теплопроводности марки ШЛ-0,4:

λ′ШЛ-0,4=0,119+0,000192*( )=0,24 Вт/м* К

)=0,24 Вт/м* К

λ″ШЛ-0,4=0,119+0,000192*( )=0,26 Вт/м* К

)=0,26 Вт/м* К

λ‴ШЛ-0,4=0,119+0,000192*( )=0,27Вт/м* К

)=0,27Вт/м* К

λIVШЛ-0,4=0,119+0,000192*( )=0,29 Вт/м* К

)=0,29 Вт/м* К

Значение коэффициента теплопроводности марки ШЛ-1,0:

λ′ШЛ-1,0=0,307+0,000227*( )=0,36 Вт/м* К

)=0,36 Вт/м* К

λ″ШЛ-1,0=0,307+0,000227*( )=0,37 Вт/м* К

)=0,37 Вт/м* К

λ‴ШЛ-1,0=0,307+0,000227*( )=0,37 Вт/м* К

)=0,37 Вт/м* К

λIVШЛ-1,0=0,307+0,000227*( )=0,40 Вт/м* К

)=0,40 Вт/м* К

Коэффициент теплопроводности асбестового картона:

λ′а=0,157+0,00014*( )=0,16 К

)=0,16 К

λ″а=0,157+0,00014*( )=0,16 К

)=0,16 К

λ‴а=0,157+0,00014*( )=0,16 К

)=0,16 К

λIVа=0,157+0,00014*( )=0,18 К

)=0,18 К

Находим плотность теплового потока в каждой зоне печи:

q′=  =281,7 Вт/м* К

=281,7 Вт/м* К

q″=  =297,4 Вт/м* К

=297,4 Вт/м* К

q‴=  =303,2 Вт/м* К

=303,2 Вт/м* К

q IV=  =326,2 Вт/м* К

=326,2 Вт/м* К

В первой зоне печи:

T′2=(900-  )+273=714 К

)+273=714 К

T′3=(714-  )=327 К

)=327 К

T′4=(327-  )=309 К

)=309 К

Во второй зоне печи:

T″2=(1000-  )+273=773 К

)+273=773 К

T″3=(772-  )=332 К

)=332 К

T″4=(332-  )=312 К

)=312 К

В третьей зоне:

T‴2=(1080-  )+273=816 К

)+273=816 К

T‴3=(815-  )=338 К

)=338 К

T‴4=(337-  )=316 К

)=316 К

В четвертой зоне:

TIV2=(1130-  )+273=851 К

)+273=851 К

TIV3=(850-  )=342 К

)=342 К

TIV4=(341-  )=319 К

)=319 К

В таблице 5 представлено распределение рассчитанных температур по поверхности футеровки, К

Таблица 5- Распределение рассчитанных температур по поверхности футеровки, К

| Зоны | Границы поверхностей | |||

| Муфель- ШЛ-0,4 | Шамот легковес ШЛ-0,4- ШЛ-1,0 | Шамот легковес ШЛ-1,0-асбест | Асбест- кожух | |

| I-зона | ||||

| II-зона | ||||

| III-зона | ||||

| IV-зона |

Расчет не сходится, но в связи с высокой трудоемкостью, прекращаем.

Потери тепла через многослойную стенку составят:

В первой зоне:

Q′6=  =28,16 кДж/ч

=28,16 кДж/ч

Во второй зоне:

Q″6=  =201,95 кДж/ч

=201,95 кДж/ч

В третьей печи:

Q‴6=  =374,57 кДж/ч

=374,57 кДж/ч

В четвертой печи:

QIV6=  =381,32 кДж/ч

=381,32 кДж/ч

Температуру на границе слоев находим:

В первой зоне печи:

T′2=(900-  )+273=714 К

)+273=714 К

T′3=(714-  )=327 К

)=327 К

T′4=(327-  )=309 К

)=309 К

Во второй зоне печи:

T″2=(1000-  )+273=773 К

)+273=773 К

T″3=(772-  )=332 К

)=332 К

T″4=(332-  )=312 К

)=312 К

В третьей зоне:

T‴2=(1080-  )+273=816 К

)+273=816 К

T‴3=(815-  )=338 К

)=338 К

T‴4=(337-  )=316 К

)=316 К

В четвертой зоне:

TIV2=(1130-  )+273=851 К

)+273=851 К

TIV3=(850-  )=342 К

)=342 К

TIV4=(341-  )=319 К

)=319 К

Потери тепла через кладку печи составят:

Q″6=28,16+201,95+374,57+381,32=986 кДж/ч

д) Потери тепла во внешнюю среду

При известной температуре наружной поверхности кладки, величину тепловых потоков, теряемых в окружающее пространство, определяем:

Значение удельных тепловых потоков в зависимости от температуры наружной поверхности стенки:

В первой зоне печи при t=36°C

qуд′=151 Вт/м2* С

Во второй зоне печи при t=38°C

qуд″=159 Вт/м2*C

В третьей зоне печи при t=42°C

qуд‴=263 Вт/м2* C

В четвертой зоне печи при t=45°C

qудIV=281 Вт/м2* C

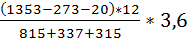

Q5уд=151*12+159*9+263*12+281*12=9771 Вт или 35175,6 кДж/ч

Потери тепла через открытые окна

Q5ЛУЧ=0,001*C0*[  ] *Ф*F*τ, (15)

] *Ф*F*τ, (15)

где: Tпеч, Tв- температура в печи и на воздухе, К

F- площадь одного окна

Ф- коэффициент диафрагмирования, который определяется с помощью таблицы 4по источнику / 5 /

C0-постоянная Больцмана=5,7

При параметрах окна 160*68, мм2 О=0,7

Загрузка и выгрузка лодочек протекает в течении 10 мин

Q5ЛУЧ=0,7*[()-( )]*0,0057*

)]*0,0057*  *3=0,87 Вт или 3,13 кДж/ч

*3=0,87 Вт или 3,13 кДж/ч

Всего потери тепла во внешнюю среду составили:

Q5=35175,6+3,13=35178,73 кДж/ч

е) Потери тепла с охлажденной водой

Q5′=Cв*q*∆t, (16)

где: Cв-теплоемкость воды, кДж/м2 °C

q- расход воды, м3/ч

∆t- разность температур воды (на входе и выходе), °C

Q5′=1,47*8*20=235,2 кДж/ч

Всего расход по всем статьям составил:

36483,48+2424,24+16117,2+54964,18+35178,73+235,2=145403,03 кДж/ч

Статьи прихода тепла

а) Физическое тепло лодочек

Q1′=0,56*3*1,3*20=43,68 кДж/ч

б) Физическое тепло ангидрида

Q2′=29,88*1,1*20=657,36 кДж/ч

в) Физическое тепло водорода

Q3′=11*20*1,32= 290,4 кДж/ч

Все данные теплового баланса сводим в таблицу 5

Затраченная электрическая энергия составит:

145403,03+43,68+290,4+657,36= 144411,59 кДж/ч или 40,11 кВт

В таблице 6 представлен годовой баланс печи

Таблица 6- Тепловой баланс печи

| Приход тепла | кДж/ч | % | Расход тепла | кДж/ч | % |

| 1.Физическое тепло лодочек | 43,68 | 0,03 | 1.Расход тепла на нагрев WO3 | 36483,48 | 25,1 |

| 2.Нагрев лодочек | 2424,24 | 1,67 | |||

| 2.Физическое тепло водорода | 290,4 | 0,20 | 3.Нагрев водорода | 16117,2 | 11,08 |

| 3.Физическое тепло ангидрида | 657,36 | 0,45 | 4.Через Многослойную стенку | 54964,18 | 37,8 |

| 5.Во внешнюю среду | 35178,73 | 24,19 | |||

| 4.За счет Нагревательных элементов | 144411,59 | 99,32 | 6.С охлажденной водой | 235,2 | 0,16 |

| Итого: | 145403,03 | Итого: | 145403,03 |

Таблица технико-экономических показателей

| Показатели | Единицы измерения | Количество |

| 1.Расход WO3 | кг/ч | 32,84 |

| 2.Масса изделия с лодочкой | кг | 1,3 |

| в I зоне | К | |

| во II зоне | К | |

| в III зоне | К | |

| в IV зоне | К | |

| 4.Мощность печи | кВт*ч | 50,14 |

| 5.КПТ печи | % |

ЗАКЛЮЧЕНИЕ

В работе проведен расчет материального баланса, из которого следует, что для получения 100 кг вольфрама. С учетом всех видов потерь необходимо ввести 132,84 кг WO3.

На основании проведенного расчета теплового баланса печи, можно сделать вывод, что используя в футеровке муфельной электрической печи теплоизоляционные материалы марки ШЛ-1,0 и ШЛ-0,4, обладают низкими показателями теплопроводности, коэффициент полезного теплоиспользования составит 76%.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1 Арутюнов В.А., Миткалинный В.И., Старк С.Б., Металлургическая теплотехника. Т.1.М., «Металлургия», 1994.

2 Башенко В.В., Донской А.В., Соломахин И.М. Электроплавильные печи цветной металлургии., «Металлургия», 1991.

3 Блох А.Г. Основы теплообмена излучением. Госэнергоиздат, 1992.

4 Глинко М.А. Основы общей теории печей. Металлургиздат, 1992.

5 Кривандин В.А., Марков Б.Л. Металлургические печи.М., «Металлургия», 1997.

6 Зеликман А.Н., Никитина Л.С. Вольфрам., Москва «Металлургия», 1978.