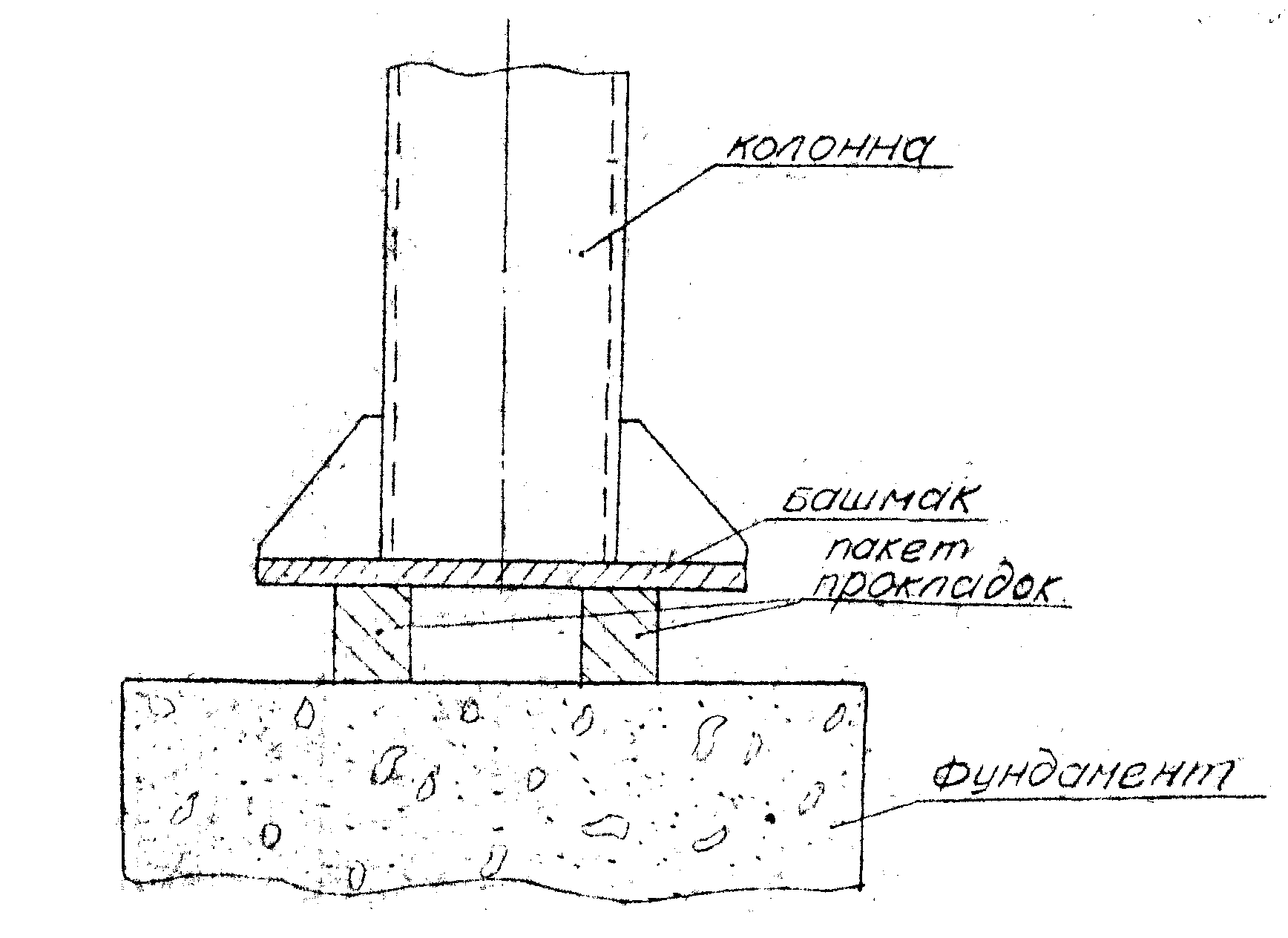

В этом случае колонны опорными башмаками устанавливаются на заранее изготовленные металлические прокладки с учётом зазора между опорной плоскостью башмака колонны и поверхностью фундамента.

При этом высотная отметка башмака колонны должна находиться на проектной отметке c допусками согласно требованиям СНиП III-В-1-70.

Зазор между поверхностью фундамента и башмаком колонны должен быть не менее 50 мм. Прокладки необходимо расширять под профильными образующими колонн. Все листы прокладки должны быть сварены между собой и вся верхняя прокладка должна быть приварена к основанию башмака колонны (см. рис.2).

Рис. 2. Установка колонны на металлические прокладки

После выверки установки колонн произвести подливку фундамента. При подливке уделить особое внимание отсутствию под башмаками воздушных пузырей.

Подливку фундамента производить с одной стороны до тех пор, пока раствор не заполнит всё пространство под башмаком колонны и не выйдет с другой стороны.

До полного затвердения подливки колонн все работы по установке порталов и каркасов запрещаются, кроме сварочных и мелких монтажных работ.

Монтаж портала рекомендуется производить в виде отдельных стенок, собранных и сваренных на плазах укрупнительной площадки.

Для этого необходимо уложить колонны, образующие стенки, на плаз, проверить межосевое расстояние между колоннами и разность диагоналей собираемой стенки портала в соответствии с чертежами завода-изготовителя и требованиями СНиП III-В-70.

Затем следует выложить балки согласно чертежам, прихватить их электросваркой и проверить соответствие размеров собранной стенки чертежным размерам. После этого заварить стенки электросваркой в последовательности, исключающей термические напряжения.

Если в результате термических напряжений, возникающих при электросварке, размеры стенки искажаются, стенки должны быть выправлены путём нагрева газовым резаком выпуклой стороны искривленной части колонн или балок.

Затем необходимо установить собранные стенки на фундамент, закрепить их в соответствии с чертежами проектной организации, соединить стенки остальными балками портала.

Монтаж каркаса помостов и лестниц (а также воздухоподогревателя) рекомендуется производить в следующем порядке:

1) выставить предварительно проверенные по высотным отметкам колонны;

2) выверить вертикальность колонн;

3) установить балки каркаса, соединить между собой балки левой и правой

боковых стенок, установленные на отметке II880, балками группы "Площадки

обслуживания";

4) произвести крепление колонн с подливкой фундамента.

Проверка правильности установки портала и каркасов площадок обслуживания

и воздухоподогревателя должна производиться путем замеров вертикальности колонн и размеров диагоналей по низу и верху колонн, а также по положению балок. Выверка колонн по высоте производится по реперным отметкам.

После выверки следует сварить элементы каркаса и произвести подливку башмаков колонн.

Отклонения основных размеров портала и каркасов от проектных при его выверке не должны превышать величин, приведенных в табл. 1.

Таблица 1.

| Наименование величины | Величина, мм |

| Смещение центров башмаков колонн от разбивочных осей фундамента | ± 5 |

| Отклонения колонн от вертикали | 1 мм на 1 м, но не более 15 мм на весь размер |

| Отклонение верхних отметок колонн от проектных | ± 5 |

| Разность размеров диагоналей портала и каркасов в плане, внизу и вверху колонн | 1,5 мм на 1м, но не более 15 мм на весь размер |

| Отклонение от горизонтальности балок и ригелей | ± 5 |

| Отклонение высотных отметок балок и ригелей | ± 5 |

| Отклонение расстояния между балками и ригелями | ± 5 |

| Отклонения расстояния между осями колонн | ± 5 |

| Допуск параллельности вертикальных элементов | 1 мм на 1 м длины, но не более 10 мм на весь размер |

| Не параллельность горизонтальных элементов | 1 мм на 1 м длины, но не более 5 мм на всю длину |

| Разность размеров диагоналей рам, образованных вертикальными и горизонтальными элементами | 1 мм на 1 м, но не более 5 мм на весь размер |

Проверку осадки и вертикальности колонн каркасов и портала производить по специально установленным реперам в следующие периоды:

1) после окончания монтажа каркаса и портала;

2) после монтажа поверхностей нагрева и окончания обмуровочных работ;

3) после заполнения котла водой.

4.3. Монтаж экранов котла

Собрать на плазу из блоков экранов, поставленных заводом, 4 угловых блока,

каждый из которых состоит из блока фронтового или заднего топочного экрана и примыкающего к нему блока бокового топочного экрана, сваренных между собой в углу топки полосой. Раскрепить угловые блоки временными связями, установить и прихватить соответствующие опоры котла.

Завести поочерёдно угловые блоки через проемы между левой и правой боковыми стенками каркаса и установить их опорами на портале котлов в проектное положение, раскрепив временными связями с каркасом котла.

Отклонения размеров собранных и смонтированных экранов котла от проектных размеров не должны превышать величины, указанных в табл. 2.

Таблица 2.

| Наименование величины | Величина, мм |

| Отклонение положения коллектора от номинального значения: - По высоте - По горизонтали | ± 5 ± 3 |

| Разность размеров между центрами штуцеров | ± 10 |

| Отклонение номинального размера шага экранных труб | ± 2 |

| Отклонение номинального размера шага между крайними трубами стыкуемых блоков экранов | ± 6 |

| Отклонение размера между противоположными стенками топки (газохода) | ± 10 |

| Отклонение положения блоков от вертикали | 1 мм на 1 м высоты вертикального участка, но не более 10 мм |

| Отклонение расстояния между осями экранных труб и осями колонн каркаса котла | ± 5 |

| Разность высотных отметок соседних нижних коллекторов | ± 2 |

| Разность диагоналей топки или газохода в плане | ± 3 |

| Отклонения расстояний между осями опор в плане | ± 2 |

| Допускаемый вылет экранных труб из проектной плоскости | ± 2 |

| Отклонение от горизонтальности труб, отогнутых внутрь опускного газохода | ± 2 |

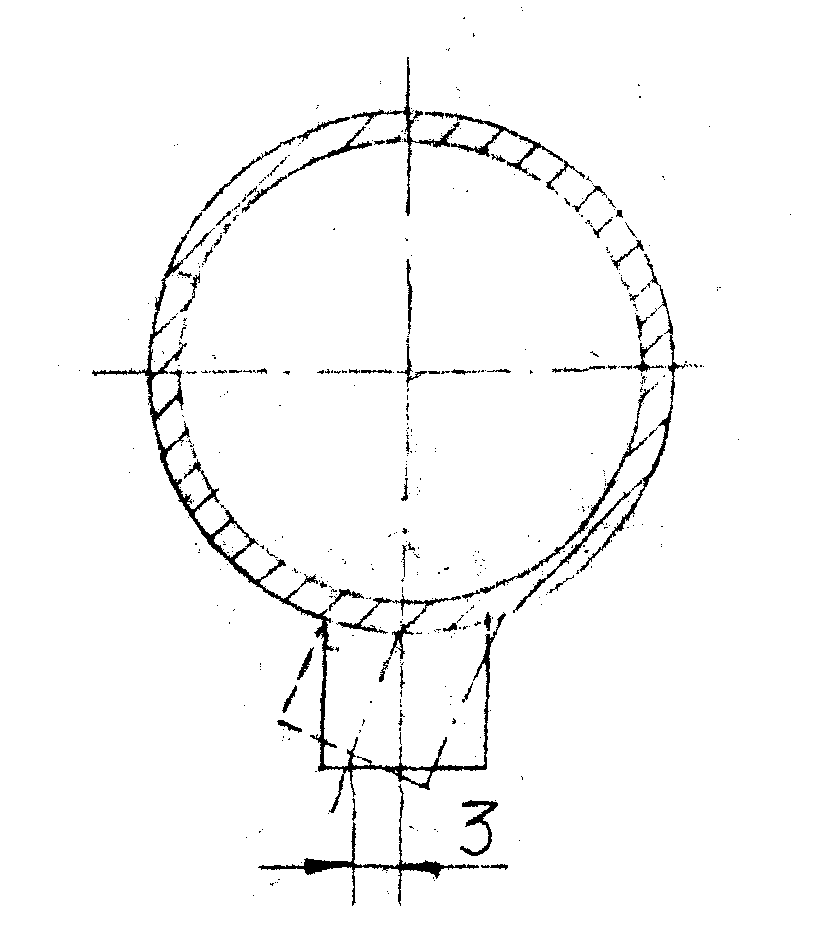

| Допуск перпендикулярности основания опор А относительно оси трубы (рис. 3.) | 0,5 |

| Смещение осей опор от номинального расположения (рис. 4.) | ± 2 |

Сварить угловые блоки между собой полосами, приварить опоры, установить пояса жёсткости на верхней наклонной части фронтового экрана и под подовыми участками фронтового и заднего экранов.

Прихватить соответствующие опоры к нижним коллекторам блоков боковых экранов опускного газохода, установить блоки на портале котла в проектное положение, раскрепив временными связями с каркасом котла. Допускаемые отклонения указаны в табл.2.

Приварить боковые экраны опускного газохода к экранам топки, приварить опоры.

Смонтировать пояса жёсткости на потолочном участке фронтового экрана и под подовыми участками фронтового и заднего топочного экранов.

Рис. 3. Допуск перпендикулярности основания опор А относительно оси трубы

Рис. 3. Допуск перпендикулярности основания опор А относительно оси трубы

|  Рис. 4. Смещение осей опор от номиналь- ного расположения

Рис. 4. Смещение осей опор от номиналь- ного расположения

|

4.4. Монтаж экономайзера.

Установить временный монтажный портал между блоками боковых экранов

опускного газохода. Приварить к заднему топочному экрану листы для крепления

опор нижнего блока экономайзера.

На портал установить в проектное положение нижний блок экономайзера в транспортировочном каркасе.

На верхнюю раму каркаса нижнего блока экономайзера с помощью промежуточных монтажных металлоконструкций установить в проектное положение верхний блок экономайзера. Рекомендуется в указанные металлоконструкции включать опорные столики верхнего блока экономайзера.

Отклонения размеров собранных блоков экономайзера не должны превышать величин, указанных в табл.3.

Таблица 3.

| Наименование величины | Величина, мм |

| Отклонения расстояния между коллекторами в вертикальном и горизонтальном направлениях | ± 5 |

| Уклон коллектора на всю длину | ± 2 |

| Отклонения положения коллектора от номинального значения: - по высоте - в горизонтальной плоскости | ± 5 ± 3 |

| Отклонение шага труб | ± 2 |

| Отклонение расстояния от осей крайних змеевиков до осей труб заднего топочного экрана и заднего экрана котла | ± 5 |

В нескольких местах раскрепить между собой боковые экраны опускного газохода с учетом монтажа 2-ой ступени пароперегревателя и задней стенки опускного газохода (см. п. 4.5.-4.6.)

4.5. Монтаж 2-ой ступени пароперегревателя

Установить на монтажной площадке блок 2-ой ступени пароперегревателя в положение, соответствующее рабочему.

Срезать детали боковых щитов транспортировочного каркаса, использовав их для жесткой связи коллекторов между собой и с пакетом змеевиков.

Приварить к коллекторам опоры и к потолочным трубам дистанционирующие

листы согласно чертежу "Установка пароперегревателя".

Приварить к верхним коллекторам боковых экранов опоры пароперегревателя

согласно чертежу "Установка пароперегревателя".

Завести со стороны опускного газохода и установить в проектное положение блок 2-ой ступени пароперегревателя строго по размерам, указанным в чертеже «Установка пароперегревателя».

Допускаемое отклонение от проектных размеров по смещению осей коллекторов и по их высотным отметкам ± 2 мм.

Вертикальные оси змеевиков могут иметь отклонения от чертежных размеров в пределах ± 2 мм.

Допускаемое отклонение расстояния от осей крайних змеевиков до осей боковых экранов ± 5.

После окончательной установки и выверки блока пароперегревателя срезать монтажные детали креплений.

4.6. Монтаж задней стенки опускного газохода

Установить в проектное положение на портале котла экранные блоки задней стенки опускного газохода. Допускаемые отклонения указаны в табл. 2.

Приварить указанные блоки к боковым экранам, приварить опоры блоков. Установить опоры нижнего ряда отогнутых внутрь газохода труб в месте примыкания их к заднему экрану топки.

4.7. Монтаж поясов жесткости

Смонтировать пояса жесткости согласно указаниям чертежа «Экраны котла». Допускаемое отклонение высотных отметок двутавров поясов жесткости ± 5 мм.

Срезать монтажные связи, крепящие экраны к каркасу и боковые экраны опускного газохода между собой.

Смонтировать опоры обоих блоков экономайзера.

Удалить промежуточные монтажные металлоконструкции и монтажный портал.

Стыковать между собой змеевики блоков экономайзера.

Сборка труб для сварки должна производиться в специальных центровочных приспособлениях, обеспечивающих соосность стыкуемых труб и допускающих свободную усадку шва в процессе сварки.

Прихватка и приварка центровочных приспособлений к трубам не допускается.

Смещение «в» свариваемых кромок труб (рис. 5.) относительно друг друга не должно быть более значений, указанных в табл. 4 (S – толщина стенки стыкуемых труб).

Рис. 5.

Таблица 4

| S, мм | Допускаемое смещение «b» |

| До 3 | 0,2S |

| 3÷6 | 0,1S |

| 6÷10 | 0,15S |

Контроль смещения должен производиться до и после сварки.

Отклонение от соосности свариваемых труб «К» относительно оси одной из них (базовой) не должно превышать 3 мм на длине 200 мм при той же длине базовой поверхности трубы (рис. 6.).

Рис. 6.

4.8. Монтаж 1-ой ступени пароперегревателя

На заднем экране опуcкного газохода в месте перехода нижнего вертикального участка в горизонтальные отогнутые трубы смонтировать опоры паро-перегревателя согласно чертежу "Установка пароперегревателя" 1-ой ступени.

При этом необходимо, чтобы верхняя плоскость опор находилась в одной горизонтальной плоскости с верхними продольными плоскостями полос, приваренных к нижним отогнутым трубам заднего экрана опускного газохода.

При необходимости допускается устанавливать дополнительно на указанную плоскость опор листы толщиной до 1 мм.

Смонтировать блоки пароперегревателя I-ой ступени, закрепить коллекторы и блоки согласно указаниям чертежей. Допускаемые отклонения указаны в табл.3.

4.9. Монтаж барабана котла

Перед монтажом барабана необходимо произвести технический осмотр барабана и его опор и проверить отсутствие видимых повреждений в результате транспортировки и разгрузки. Необходимо также проверить отклонения от чертёжных размеров установленных на барабане двух штуцеров, предназначенных для приварки опускных стояков:

1) допускаемое отклонение по высоте штуцера ± 3 мм;

2) допускаемое смещение оси штуцера в поперечном и продольном направлениях по отношению к оси отверстия барабана ± 1 мм;

3) перекос штуцера в поперечном или продольном направлениях З мм (рис. 7).

Рис.7.

Балки каркаса, на которых устанавливаются опоры, должны быть тщательно проверены на горизонтальность нивелиром.

Разность отметок балок каркаса под барабаном устраняется с помощью прокладок из листовой стали, причем эти прокладки должны быть сплошными по всей плоскости опор и приварены к балкам.

На выверенные опорные плоскости несущих балок каркаса устанавливаются пружинные опоры.

Произвести затяжку пружины в соответствии с чертежом «Устройство опорное».

Проверить горизонтальность верхних опорных плоскостей и отсутствие у них разности отметок на левой и правой опорах.

Прижать гайки, имеющиеся на тягах внутри пружинных опор (по 2 шт. на тяге), к нижним плоскостям верхних листов опор.

На пружинные опоры установить опоры барабана, после выверки прихватить их к верхним листам пружинных опор.

Установить барабан, установить конденсатор. После выверки опоры барабана приварить к телу барабана. После этой операции удаляем прихватки.

Допускаемые отклонения при выверке установки барабана не должны превышать величины, указанных в табл. 5.

аблица 5

| Наименование величины | Величина, мм |

| Отклонение расстояния между осями опор барабана | ± 5 |

| Отклонения положения продольной оси барабана по высоте от проектной отметки | ± 5 |

| Отклонение положения продольной оси барабана от горизонтали | ± 2 |

| Отклонение расстояния между осью котла и штуцера опускного стояка вдоль продольной оси барабана справа и слева от котла | ± 5 |

| Отклонение осей барабана от проектного положения в горизонтальной плоскости | ± 3 |

| Не плотность прилегания опорных плоскостей пружинных опор и опор барабана. | |

| Отклонение оси штуцера для приварки опускного стояка от вертикали |

Данные установочных размеров барабана занесены в формуляр.

Внутрибарабанное устройство поступает на монтаж в предварительно собран-ном виде (на прихватках) и окончательно приваривается после проведения технического освидетельствования внутренней поверхности барабана.

Внутрибарабанное устройство должно быть смонтировано до проведения щелочения котла. После щелочения оставшиеся загрязнения должны быть удалены.

При монтаже внутрибарабанного устройства особое внимание необходимо обратить на соответствие установленных деталей указаниям чертежей и на обеспечение плотности соединения отдельных элементов.

Допускаемые отклонения размеров при установке внутрибарабанного устройства не должны превышать величин, указанных в табл. 6.

Таблица 6

| Наименование величины | Величина, мм |

| Отклонение размера ширины щелевых проходов для пара | ± 0,5 |

| Отклонение по высоте положения дырчатых щитов пароприемного потолка по отношению к оси барабана. | ± 1,0 |

| Отклонение положения кромок перегородок по высоте | ± 10 |

| Отклонение положения осей водораспределительных труб и дырчатых насадок | ± 10 |

Правильность монтажа и результаты проверки смонтированного внутрибарабанного устройства фиксируются актом.

4.10. Монтаж опускных стояков

Наружным осмотром тщательно проверить отсутствие видимых повреждений

каждого стояка, а также имеющихся на нём отверстий обработанного под сварку торца. Убедиться в отсутствии в стояках посторонних предметов.

На каждом из стояков на расстояние 2400 мм от донышка имеется отверстие диаметром 13 мм, предназначенное для установки зонда для отбора проб воды.

В зависимости от выполнения схемы отбора проб на конкретном объекте необходимо зонд установить на одном из стояков, а отверстие на втором стояке заглушить.

Проверить прямолинейность стояков. Отклонение от прямолинейности оси стояка на длине 1 м не должно превышать 1,5 мм, общее отклонение от прямолинейности оси 10 мм.

Приварить к каждому из стояков опоры. Допускаемое отклонение от перпендикулярности основания опор относительно оси стояка 0,5 мм. Смещение и перенос осей опор от номинального расположения ± 2 мм.

Установить каждый из стояков своими опорами на фундамент. Проверить соответствие зазора между свободным концом стояка и торцом штуцера на барабане чертежному размеру, а также прямолинейность стыкуемых элементов в месте стыка (отсутствие переломов) и смещение кромок в соответствии с РТМ-1С-73. Проверить смещение центров осей опор от разбивочных осей фундамента (допускаемое отклонение 5 мм) и отклонение продольной оси стояка от вертикали (допускаемое отклонение 1мм на 1м, но не более 10 мм на всю длину).

Приварить стояки к штуцерам барабана. Смонтировать опоры стояков на поясах жесткости и боковых экранах, при этом выдержать зазоры между внутренней поверхностью опор и поверхностью стояка согласно рис. 8.

Рис. 8.

Отпустить гайки на каждой из тяг пружинных опор на 10 мм. Произвести затяжку пружин на 10 мм.

Данные установочных размеров каждого стояка занести в формуляр.

4.11. Монтаж соединительных элементов

Смонтировать выносные циклоны, установив их опорными столиками на опорную конструкцию фронтового экрана.

Установку циклонов произвести строго по отвесу, затем проверить правильность установки и приварить столики.

Смонтировать коллектор впрыска, установив его опорными столиками на опорную конструкцию заднего экрана опускного газохода.

Установку коллектора произвести строго по отвесу, затем проверить правильность установки и приварить столики.

Смонтировать соединительные трубы экранов, выносных циклонов, обеих ступеней пароперегревателя, экономайзера.

Отклонение от соосности труб относительно оси штуцера не должно превышать 2,5 мм на расстоянии 100 мм от oси стыка и 1 мм на расстоянии 40мм (рис.9).

Рис. 9.

4.12. Монтаж труб, арматуры и КИП в пределах котла

При монтаже труб в пределах котла обратить особое внимание на правильное расположение их опор и подвесок и обеспечение зазоров для температурных расширений трубопроводов.

Устройства отбора проб пара и воды должны быть выполнены и установлены

согласно указаниям соответствующего чертежа. Необходимо обратить внимание на то, что отверстия щелевого зонда, устанавливаемого в выносных циклонах, должны быть направлены навстречу потоку пара (т.е. зонд располагается горизонтально отверстиями вниз).

Устьевой зонд для отбора проб насыщенного пара устанавливается на выходе из барабана в одной из труб, подающих насыщенный пар в пароперегреватель (установить строго навстречу потоку пара). Диаметр отверстия устьевого зонда 6 мм.

Трубчатый зонд для отбора проб котловой воды необходимо установить на одном из опускных стояков.

Трубчатый зонд для отбора проб питательной воды необходимо установить на одной из труб между узлом питания и входным коллектором экономайзера.

При монтаже вентилей и обратных клапанов необходимо обеспечить их правильное положение относительно направления движения среды в соответствии с указаниями заводов-изготовителей, паспортов и каталогов.

Вентили диаметром от 100мм и выше должны иметь давление среды на тарелку, вентили с диаметром до 100мм на тарелку или под нее, обратные клапаны - давление среды под тарелку.

Вентиля, оснащенные встроенным электроприводом, устанавливаются только на горизонтальных трубопроводах шпинделем вверх. Вентили остальных типов устанавливаются на горизонтальных и вертикальных учаcтках трубопроводов при любом положении шпинделя.

Клапаны регулирующие игольчатые со встроенным электроприводом устанавливаются на горизонтальных и вертикальных трубопроводах с направлением потока среды на шток, в положении - штоком в верх.

Водоуказательные приборы прямого действия должны быть установлены точно, без перекоса, и так, чтобы оси верхнего и нижнего отверстий для стекла лежали на одной вертикальной линии.

Водоуказательные приборы следует устанавливать в вертикальной плоскости или с наклоном вперед под углом не более 30°. На них должны быть установлены металлические указатели с надписями "низший уровень" (против допускаемого низшего уровня воды) и "высший уровень" (против допускаемого высшего уровня воды).

Соединительные трубы должны быть доступны для внутренней очистки и защищены от замерзания.

Если водоуказательные приборы размещены на значительном расстоянии от барабана, паровые трубы следует располагать с небольшим уклоном в сторону барабана и покрывать тепловой изоляцией. Водяные трубы следует располагать с уклоном в сторону барабана. Прогиб соединительных труб недопустим.

Сниженные водоуказательные приборы следует располагать на отметке обслуживания котла.

Манометры на котле должны быть установлены вертикально или с наклоном вперед до 30°. Они должны быть хорошо освещены и доступны для проверки.

На шкале манометра должна быть нанесена красная черта по делению, соответствующему высшему опускаемому рабочему давлению в котле, а для сниженных манометров - с учетом добавочного давления от веса столба жидкости.

Взамен красной черты допускается прикреплять к корпусу манометра металлическую пластинку, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

4.13. Монтаж узла питания

Монтаж узла питания необходимо производишь в соответствии с чертежом завода.

К входной трубе узла питания подсоединяется напорная линия питательного насоса или центральной магистрали.

Выходная труба узла питания подсоединяется к входным (нижним) коллекторам нижнего блока экономайзера.

Необходимо также две отдельные трубы узла питания подсоединить к входным и выходным коллекторам конденсатора.

4.14. Монтаж горелок

Горелки установить в соответствии с чертежами завода-изготовителя котла и инструкцией по монтажу завода-изготовителя горелок.

Необходимо монтировать горелки строго по центру разводок фронтового экрана так, чтобы оси горелок были перпендикулярны плоскости этого экрана.

4.15. Монтаж аппаратов обдувки

Аппараты обдувки установить в соответствии с чертежами завода-изготовителя котла и инструкцией по эксплуатации аппаратов обдувки завода-изготовителя аппаратов (прилагается к комплекту аппаратов).

При монтаже необходимо проверить действие привода по всей длине рабочего хода, отсутствие заеданий, плавность движения и вращения обдувочной трубы, исправность концевых выключателей.

4.16. Монтаж воздухоподогревателя

Смонтировать каркас воздухоподогревателя в соответствии с чертежами завода-изготовителя.

Смонтировать блоки воздухоподогревателя, переходный патрубок, бункеры и газовоздухоперепускные короба. Особое внимание обратить на плотность сварных швов труб и коробов смесителя.

Допускаемые отклонения размеров при установке воздухоподогревателя не

должны превышать величин, указанных в табл.7.

Таблица 7

| Наименование величины | Величина, мм |

| Отклонение установленных блоков от вертикали. | ± 5 |

| Отклонение верхней отметки воздухоподогревателя. | ± 10 |

| Смещение блок относительно каркаса. | ± 5 |

Данные установочных размеров занести в формуляр.

4.17. Монтаж дробеочистки

Смонтировать дробеочистку в соответствии с чертежами завода-изготовителя котла и инструкцией завода "Ильмарино".

Течку дроби установить вертикально с отклонением, не превышающим 2 мм на I п.м. Допускаемое отклонение от проектного привязочного размера оси течки 10 мм.

Разбрасыватель дроби необходимо установить соосно с течкой дроби с отклонением не более 2 мм. Места прохода течек через газовый короб должны быть уплотнены.

4.18. Монтаж помостов и лестниц

Монтаж помостов и лестниц производить в соответствии с чертежами завода-изготовителя по мере необходимости для удобств производства работ в течение всего монтажа.

Все элементы помостов и лестниц должны быть надежно сварены между собой.

Поручни в целях безопасности должны быть тщательно проверены на отсутствие острых выступов.

При производстве монтажных и ремонтных работ следует учитывать, что располагать материалы и оборудование на помостах допускается при соблюдении следующих условий:

1) Помосты и лестницы должны быть окончательно сварены между собой;

2) Обязательным является наличие бортовой полосы;

3) Нагрузки на помосты на должны превышать 300 кгс/м2.

4.19. Прогонка труб шарами

Экранные, водоподводящие, пароотводящие трубы должны быть подвергнуты контролю проходного сечения.

Контроль производить путем заводки в трубы шара диаметром 0,8 Двн для прямых и гнутых труб.

Для заводки контрольного шара в трубы, приваренные к коллекторам, возможно использование специальных приспособлений в виде ложки с длинной рукояткой.

Трубы, имеющие слабонаклонные или горизонтальные участки, прокатываются шаром, закрепленным на гибком валу или упругом шланге. Участки труб, через которые не прошел контрольный шар, подлежат вырезке и последующему восстановлению.

Результаты проверки труб прогонкой шара оформляются актом.

4.20. Установка реперов

Репера установить в соответствии с чертежом "Комплект указателей тепловых расширений".

Для крепления реперов использовать детали упаковочных каркасов.

5. Гидравлическое испытание котла

После окончания всех монтажных работ котел подвергается техническому освидетельствованию с участием инспектора Котлонадзора с одновременным проведением гидравлического испытания всего котла пробным давлением, равным I,25 Рраб, т.е. 49 кгс/см2 (изб.).

До проведения гидравлического испытания вся дренажная и продувочная арматура, а также арматура на линиях фосфатирования, аварийного слива должна быть закрыта.

Предохранительные клапаны на время гидроиспытания должны быть сняты

с котла или между фланцами клапанов и штуцеров должны быть установлены заглушки.

Перед заполнением котла водой все установленные на котле воздушники должны быть открыты.

Для пpeдyпpeждeния "запотевания" стенок элементов котла, подвергаемых гидроиспытанию, температура воды, применяемой для проведения гидроиспытания, должна быть не ниже 5°С и несколько выше температуры окружающего воздуха.

Недопустимо заполнять холодный котел горячей водой с температурой выше 60°С, т.к. объем горячей воды в котле по мере охлаждения будет уменьшаться и стрелка манометра будет падать, несмотря на отсутствие течей.

Во время заполнения котла водой при появлении из воздушников воды последние должны быть закрыты.

После заполнения котла водой поднять давление до величины пробного давления, т.е. до 42кгс/см2(изб.). Подъем давления необходимо производить плавно и постепенно.

Время выдержки котла под пробным давлением должно быть не менее 5 минут.

После выдержки котла под пробным давлением, давление следует снизить до рабочего и приступить к осмотру элементов и сварных швов, находящихся под давлением.

При обнаружении течи, потения и других дефектов в сварных швах дефектные места необходимо отметить и после спуска воды из котла устранить.

После устранения дефектов котел следует подвергнуть повторному внешнему осмотру и гидроиспытанию.

При достижении положительных результатов гидроиспытания и внешнего осмотра составляется акт.

6. Монтаж тепловой изоляции

Монтаж тепловой изоляции наружной поверхности котла, барабана, коллекторов, трубопроводов следует производить после проведения в присутствии инспектора Госгортехнадзора гидравлического испытания котла (штыри для крепления изоляции приварить до гидроиспытания).

Изоляцию котла необходимо выполнить строго в соответствии с чертежами и инструкцией завода-изготовителя, а также с чертежами проектной организации. Удельный вес изоляции выносных циклонов и коллектора впрыска не должен превышать 100 кг/м3.

Окончание изоляционных работ фиксируется актом.

7. Проверка газовоздушного тракта на плотность

Для проверки воздушного тракта котла на плотность необходимо:

1. Включить вентилятор котла;

2. Приоткрыть направляющий аппарат вентилятора, закрыв шибера перед горелками котла и направляющий аппарат дымососа;

3. На всас вентилятора подавать меловую пудру.

Появление следов меловой пудры укажет места неплотностей воздуховодов.

Для проверки плотности газоходов котла необходимо:

1. Выключить вентилятор котла и направляющий аппарат вентилятора при закрытых шиберах перед горелками;

2. Включить дымосос и приоткрыть направляющий аппарат дымососа при закрытых лючках и лазах котла; обеспечить разрежение вверху топки 2-3 кг/м2.

3. Определить места неплотностей с помощью пламени горящего факела.

Bсe обнаруженные неплотности устранить.

8. Щелочение

Щелочение применяется для удаления с внутренних поверхностей элементов котла маслянистых, кремнекислых и других загрязнений и некоторой части рыхлой ржавчины и окалины, образовавшихся при изготовлении, хранении и монтаже.

По степени и характеру загрязнений котлы делятся на две группы.

К первой группе относятся котлы новые, у которых с момента изготовления до окончания монтажа прошёл срок не более одного года и поэтому не имеющие значительного слоя ржавчины.

Ко второй группе относятся новые котлы, длительное время хранившиеся на открытых площадках без надлежащих предохранительных мер против атмосферной коррозии и имеющие значительный слой ржавчины и окалины.

Для котлов 1-й группы внутрибарабанные устройства монтируются до щелочения, для котлов 2-й группы - после щелочения и промывки.

При щелочении котлов 2-й группы необходимо перед паровым опробованием останавливать и вскрывать котлы для ревизии и очистки барабана и коллекторов.

Перед началом щелочения должна быть произведена очистка барабана котла стальными щетками.

До начала щелочения монтаж котла, в том числе монтаж устройств для химического контроля за качеством воды и пара, фосфатирования и непрерывной продувки, должен быть полностью закончен.

Котел должен быть подготовлен к проверке на паровую плотность в процессе щелочения без предварительного останова.

Пароперегреватель не подвергается щелочению и не заполняется щелочным раствором. Очистка его должна производиться паром во время продувки.

До начала щелочения должна быть произведена промывка питательных трубопроводов, а также очистка и промывка деаэраторного и других баков, во избежание заноса в котел ржавчины, окалины, загрязнений и т.п. из питательного тракта.

Заполнение котла и его подпитка водой во время щелочения производится химически очищенной деаэрированной водой.

До начала проведения щелочения должны быть составлены рабочая программа и график проведений щелочения, которые утверждаются главным инспектором предприятия-заказчика и главным инженером монтажной организации.

Заполнить котел водой и провести общую его промывку с последующим дренированием. Промывку вести в течении 4-х часов. Во время промывки необходимо вести контроль за прозрачностью воды. В зависимости от результатов время промывки может быть сокращено или увеличено.

После общей водной промывки котел заполняется водой до низшего уровня в барабане котла. Вентиля на линии рециркуляции между барабаном и экономайзером и на линии продувки пароперегревателя должны быть открыты.

Наблюдение за уровнем воды в барабане ведут по двум водоуказательным приборам.

К началу щелочения должны быть подготовлены реагенты: едкий натр (каустическая сода) и тринатрийфосфат. Растворы едкого натра и тринатрийфосфата должны вводиться раздельно во избежание кристаллизации в трубах. Необходимо вводить сразу полное количество реагентов. Раствор реагентов приготавливается крепостью не более 20 %.

Растовор должен быть приготовлен на горячей воде (90-95oС). Запрещается ввод реагентов в сухом виде. Необходимая для щелочения котлов концентрация реагентов (в кг/м3 водяного объема котла) в зависимости от величины давления, при котором производится щелочение, выбирается по табл. 8.

Таблица 8

| Наименование реагентов | Количество реагентов, кг/м3 | |

| Котлы 1-ой группы | Котлы 2-ой группы | |

| Едкий натр: 100% 40% | ||

| Тринатрийфосфат |

Ввод реагентов для щелочения осуществляется с помощью насоса-дозатора через линию фосфатирования. Насос затем необходимо разобрать и промыть. Можно использовать и бачок емкостью около 05-1,0 м3, который устанавливается над барабаном, а раствор реагентов вводится через какой-либо верхний штуцер барабана, например через штуцер отбора пара на собственные нужды.

При растворении едкого натра необходимо соблюдать меры предосторожности против ожогов. Персонал, приготовляющий раствор, должен быть одет в защитную одежду (резиновые сапоги, фартук, перчатки) и иметь защитные очки.

Ввод реагентов в барабан котла производить при температуре котловой воды около 100 oС.

|

| Поделиться: |

Поиск по сайту

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2016-02-16 Нарушение авторских прав и Нарушение персональных данных