10.1 Элементы метрологии и техники измерений

в автоматике

Автоматизация производственных и технологических процессов требует большого объема измерений различных физических величин, так как любая автоматическая система управления не может работать без информации о состоянии ОУ и его реакции на управляющие воздействия. Получают необходимую информацию путем измерения параметров ОУ (физических величин, характеризующих состояние ОУ).

Под измерением в автоматике понимают нахождение числовых значений физических величин с помощью специальных технических средств (средств измерений).

Методы измерений определяются совокупностью приемов использования средств измерений для нахождения значений измеряемой величины.

Методы измерений и ошибки измерения

Различают два основных метода измерений: метод непосредственной оценки и методсравнения.

Метод непосредственной оценки

Суть данного метода состоит в том, что значение физической величины определяется непосредственно на выходе измерительного прибора или регистрирующего устройства при прямом измерении.

Метод сравнения

При методе сравнения измеряемая величина сравнивается с мерой – некоторой известной или заданной величиной. Здесь различают:

- дифференциальный (разностный) метод, когда на измерительный прибор воздействует разность измеряемой и заданной величины (устройство сравнения, где e(t) =x(t) - y(t));

- нулевой (компенсационный), при котором эффект воздействия измеряемой и известной величин на прибор, где происходит их сравнение, доводится до нулевого значения;

- метод совпадений, заключающийся в том, что разность между измеряемой и заданной величинами измеряют, используя совпадения показаний регистрирующих устройств приборов или периодических сигналов;

- метод замещения, когда измеряемую величину замещают известной величиной;

- метод противопоставлений, если измеряемая величина и известная (задаваемая) величина одновременно воздействует на прибор сравнения, при помощи которого устанавливают соотношения между ними.

Точность измерения физических величин (контролируемых и задаваемых) характеризуется ошибками измерения.

Из электротехники известны абсолютная, относительная и приведенная ошибки измерений, присущие электроизмерительным проборам. Максимальное значение этих ошибок определяет класс точности измерительного прибора. Данные ошибки также присущи системам автоматического (автоматизированного) контроля, используемым в АСУ и АСУТП. Кроме того, в автоматике большое значение имеют динамическая и статическая ошибки.

Динамическая ошибка – это максимальное отклонение Dym регулируемой величины y(t) от ее установившегося значения yуст на выходе САР при переходном процессе (Рис.10.1).

Статическая ошибка (Dy0) – это разность между заданным y0 и установившимся yуст значениями регулируемой величины y(t) в установившемся режиме работы САР.

Очевидно, что значения этих ошибок будут определяться не только характеристиками устройств измерения, но и другими элементами САР.

Динамическая и статическая ошибки позволяют количественно оценивать эксплуатационные характеристики САР.

|

| Рис. 10.1 – Переходный процесс в САР: y(t) – регулируемая величина; y1 – исходное значение регулируемой величины y(t); y 0 – заданное (требуемое) значение y(t); yуст – установившееся значение y(t); t р - время регулирования (переходного процесса; Dym - динамическая ошибка; Dy0 – статическая ошибка |

10.2 Средства измерений и контроля в автоматике

Средства измерений – это технические устройства, используемые для измерений. К ним относятся: измерительные приборы, измерительные преобразователи (датчики), установки и системы, обладающие необходимыми для измерения свойствами.

Измерительные приборы используются для измерения конкретного значения физических величин и визуального (или другим путем) отображения информации о результатах измерения. Могут быть аналоговыми или цифровыми.

Измерительные преобразователи (датчики) обеспечивают измерение физической величины (параметра УО) и преобразование информации об этой величине в форму, удобную для дальнейшего использования (передачи, обработки и использования в процессе управления или хранения).

Физическая величина может быть в виде электрической (ток, напряжение) или неэлектрической (температура, влажность, скорость перемещения и др.) величины.

Измерительные установки и системы представляют собой совокупность функционально объединенных средств измерений и вспомогательных устройств, настроенных на получение данных о параметрах, характеризующих объект управления или контроля. В измерительных установках все функциональные элементы территориально и конструктивно объединены.

Измерительные системы включают ряд измерительных и вспомогательных устройств, которые могут быть разобщены территориально и связаны между собой с помощью средств телекоммуникации.

Контроль – это операция получения и обработки информации о ходе технологических процессов или о состоянии объектов и внешних условиях, в которых протекает технологический процесс с целью своевременного обнаружения событий, определяющих необходимые управляющие воздействия или ведущих к нарушению заданных технологических режимов.

Контроль включает два этапа:

1-й этап – оценка состояния текущего значения параметра технологического процесса, т. е. этап измерения;

2-й этап – сопоставление результатов измерения (оценка) с наперед заданным значением этого параметра (этап оценки).

Средства контроля включают средства измерения и средства сравнения контролируемого параметра с ранее заданным его значением.

Контроль может быть автоматическим – без участия человека и автоматизированным, когда некоторые функции выполняет человек (оператор). Средства автоматического контроля, кроме измерительных устройств, включают устройства, срабатывающие при достижении контролируемым параметром заданного значения: реле уровня, реле времени, температурные реле.

Контроль может быть:

- местным, когда сигнал от средств измерения не передается к другому устройству;

- дистанционным, предусматривающим передачу сигнала на небольшие расстояния без его преобразования (например, на общий пульт управления в цеху);

- телеметрическим, когда сигнал контрольной информации преобразуется в другую форму (радиосигнал, цифровой код) и в преобразованном виде передается на большие расстояния. В месте, где организуется контроль, этот сигнал дешифруется и преобразуется в вид, удобный для использования.

При сборе и обработке большого количества информации применяют автоматические системы централизованного контроля параметров технологического процесса. К основным функциям централизованного контроля относят:

- измерение контролируемого параметра, предоставление результатов измерения по запросу оператора;

- обнаружение отклонения контролируемого параметра от заданного значения с последующей его сигнализацией и регистрацией.

-вычисление технико-экономических показателей и других параметров, характеризующих технологические процессы;

-регистрация измеренных и вычисленных значений параметров с заданной периодичностью и передачу этих значений для последующей обработки на ЭВМ.

Наиболее простые устройства централизованного контроля предназначены для обнаружения и сигнализации отклонений контролируемых параметров. Они состоят из отдельных схем по числу контролируемых параметров, а устройства обнаружения

и сигнализация находятся на центральном пульте.

10.3 Измерительные преобразователи и устройства как элементы автоматических систем

Типы измерительных преобразователей

Элементами систем, обеспечивающих получение информации, являются измерительные преобразователи (ИП). В автоматике также используют термины «первичный преобразователь» или «датчик». Термин «первичный преобразователь» удобно использовать при описании принципа действия того или иного измерительного устройства, а термин «датчик» - при пояснении конструктивного исполнения. В отличие от измерительных приборов, где такая информация представлена в виде, удобном для непосредственного восприятия оператором, информация от ИП поступает в виде определенной физической величины, удобной для передачи и дальнейшего преобразования в системе автоматики. Эту величину называют сигналом, и она однозначно связана с контролируемой физической величиной или параметром того или иного технологического процесса.

Для большинства ИП характерно измерение электрическими методами не только электрических и магнитных, но и других физических величин. При этом используется предварительное преобразование неэлектрической величины в электрическую. Такой подход обусловлен достоинствами электрических измерений: электрические сигналы просто и быстро передаются на большие расстояния; легко, быстро и точно преобразуются в цифровой код; позволяют обеспечить высокую точность и чувствительность.

Существует множество типов ИП, количество которых значительно превосходит число измеряемых величин, так как одну и ту же физическую величину можно измерять различными методами и датчиками разных конструкций.

Согласно ГСП все контролируемые величины разбиты на пять следующих групп: теплоэнергетические, электроэнергетические, механические величины, химический состав и физические свойства.

Теплоэнергетические величины: температура, давление, перепад давлений, уровень и расход.

Электроэнергетические величины: постоянные и переменные ток и напряжение, мощность (активная и реактивная), коэффициент мощности, частота и сопротивление изоляции.

Механические величины: линейные и угловые перемещения, угловая скорость, деформация усилия, вращающие моменты, число изделий, твердость материалов, вибрация, шум и масса.

Химические свойства: концентрация, состав и др.

Физические свойства характеризуют следующие величины: влажность, электропроводность, плотность, вязкость, освещенность и др.

Устройства, в которых однократно (первично) преобразуется измеряемая физическая величина, принято называть первичными ИП. Они могут соединяться, образуя следующие структурные схемы: однократного прямого преобразования; последовательного прямого преобразования; дифференциальную; с обратной связью (компенсационную).

Для эффективного функционирования ИП должны отвечать ряду требований, основными из которых являются:

- высокая статическая и динамическая точность работы, обеспечивающая формирование выходного сигнала с минимальными искажениями;

- высокая избирательность - датчик должен реагировать только на изменения той величины, для измерения которой он предназначен;

- стабильность характеристик во времени; отсутствие влияния нагрузки в выходной цепи на режим входной цепи;

- высокая надежность при работе в неблагоприятных условиях внешней среды; повторяемость характеристик (взаимозаменяемость);

- простота и технологичность конструкции; удобство монтажа и обслуживания;

- низкая стоимость.

10.4 Датчики

Датчик (измерительный преобразователь) – это устройство, воспринимающее регистрируемый параметр и преобразующее его в физическую величину, удобную для использования в последующих элементах автоматической системы.

Различают три класса датчиков:

- аналоговые датчики, т. е. датчики, вырабатывающие аналоговый сигнал;

- цифровые датчики, генерирующие последовательность импульсов или двоичное слово;

- бинарные (двоичные) датчики, которые вырабатывают сигнал только двух уровней «включено/выключено» (0 или 1).

В общем виде датчик представляют в виде двух функциональных элементов – чувствительного элемента (ЧЭ) и преобразующего элемента (ПЭ) (Рис. 10.2)

Наиболее распространенные в автоматике и телемеханике датчики преобразуют неэлектрический контролируемый параметр x(t) в электрическую величину y(t) – напряжение, ток, ЭДС или неэлектрическую величину в другую неэлектрическую величину, удобную для дальнейшего использования, например: температуру в давление, уровень в давление и т. д.

|

| Рис. 10.2 – Функциональная схема датчика: Д – датчик; ЧЭ – чувствительный элемент; ПЭ – преобразующий элемент; x(t) – контролируемый параметр; x1(t) – выходная величина ЧЭ; y(t) – выходная физическая величина |

Электрические датчики могут быть параметрическими и генераторными.

Параметрические датчики функционируют на основе зависимости основного его параметра (сопротивления, емкости или индуктивности) от измеряемой величины. Для работы параметрических датчиков необходим источник электрической энергии постоянного или переменного тока. К таким датчикам относятся: контактные, реостатные, потенциометрические, тензодатчики, емкостные, индуктивные, фоторезисторные и др.

Генераторные датчики формируют на выходе ЭДС или напряжение, функционально связанные с входным параметром. Примерами таких датчиков являются: термопара, полупровод-никовый фотоэлемент, пьезодатчик, индуктивный датчик и др.

Неэлектрические датчики подразделяются на механические, пневматические, гидравлические и др.

В технической литературе, как правило, датчики классифицируют по двум основным признакам – по виду измеряемой величины (контролируемого параметра) и по принципу действия.

Большинство датчиков с преобразователем, применяемых в системах управления, генерируют аналоговый сигнал, то есть являются аналоговыми.

Бинарные датчики используются для определения положения при механических перемещениях, для подсчета элементов в дискретных потоках (например, числа бутылок на выходе линии розлива), для контроля достижения предельных значений уровня или давления или крайних положений подвижных частей.

Цифровые датчики генерируют дискретные выходные сигналы, например, импульсные последовательности или представленные в определенном коде цифровые данные, которые непосредственно могут быть считаны процессором.

В зависимости от типа датчика выходной сигнал либо сразу формируется в цифровом виде (например, от датчика положения вала), либо должен обрабатываться цепями электронной логики, которые обычно составляют с ним одно целое. Измерительная головка цифрового датчика такая же, как и у аналогового.

Существуют интегрированные цифровые датчики, которые включают микропроцессоры для выполнения числовых преобразований и согласования сигнала и вырабатывают цифровой или аналоговый выходной сигнал.

Если выходной сигнал датчика представляет собой последовательность импульсов, то они обычно суммируются счетчиком. В другом варианте можно измерять интервал между импульсами. Затем результат в виде цифрового слова передается на дальнейшую обработку.

По виду регистрируемого параметра различают датчики: температуры, давления, влажности, линейного перемещения, угловой скорости, углового ускорения, освещенности и т. д.

По принципу действия датчики подразделяются на: механические, потенциометрические, электромагнитные, емкостные, пьезоэлектрические, фотоэлектрические, ультразвуковые, манометрические электроконтактные и др.

Основными характеристиками и параметрами датчиков являются: статическая характеристика, чувствительность, порог чувствительности, динамические показатели, погрешность преобразования, выходная мощность (напряжение, ток); выходное сопротивление и т. д.

Статической характеристикой датчика называют функциональную зависимость, связывающую выходную и входную величины, т. е. y = f(х). Она может быть задана в виде табличных значений величин х и y, в виде графической зависимости (Рис. 10.3) или в виде функциональной зависимости.

|

| Рис. 10.3 – Статическая характеристика |

Чувствительность (коэффициент преобразования) КС – это отношение выходной величины y к входной величине х.

Ввиду того, что в общем случае зависимость y = f(х) не является линейной, то величина КС для различных значений входной величины х не будет постоянной, то есть

.

.

При этом удобнее пользоваться так называемой дифференциальной чувствительностью

,

,

которая для разных точек зависимости y = f(х) будет также различной, то есть

,

,  .

.

Практически дифференциальную чувствительность определяют для разных областей статической характеристики, как

.

.

Если зависимость y = f(х) линейна, то статическая чувствительность будет иметь постоянное значение

.

.

Динамические свойства датчиков оценивают, пользуясь временными или частотными характеристиками.

Погрешности датчиков – абсолютную погрешность, относительную и приведенную относительную погрешности – определяют аналогично, как и для электроизмерительных приборов.

Датчики температуры

Измерение температуры в устройствах автоматики производят с помощью датчиков, функционирующих на основе зависимости того или иного параметра чувствительного элемента от температуры. Работа их основана на тепловом расширении твердых тел, жидкостей или газов, на изменении сопротивления проводников или полупроводников или изменении термо-ЭДС.

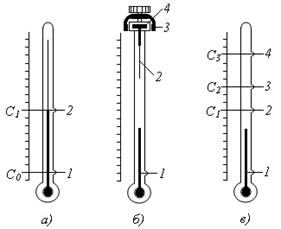

Ртутно-контактные термометры (Рис. 10.4) конструк-тивно выполняются в виде двух- или многопозиционных чувствительных устройств с двумя или несколькими контактами, вмонтированными в стеклянный корпус ртутного термометра.

У всех ртутно-контактных термометров один из контактов (1, Рис. 10.4, а, б, в) введен в ртутный столбик на уровне С0, который выбирается меньше наименьшей контролируемой температуры. При достижении температуры значения С1, на котором установлен контакт 2, замыкается цепь между контактами 1 и 2 и во внешнюю цепь (на рис. 2 не показана) будет подан сигнал о достижении этого уровня температуры. Если второй контакт регулируемый (Рис. 10.4, б), то уровень температуры С1 можно устанавливать с помощью магнитной муфты (элементы 3, 4 на рисунке), поднимая или опуская контакт 2.

|

| Рис. 10.4 – Ртутно-контактные термометры: а) двухконтактный; б) с регулируемым контактом; в) многоконтактный; 1 – контакт, связанный с ртутью; 2, 3, 4 - температурные контакты; С 0, С1, С3 – фиксированные уровни температуры |

Ртутно-контактные датчики применяют для измерения температуры в пределах от 0 до 300 оС. Их контакты рассчитаны на ток от 50 мкА до долей ампера, что в ряде случаев требует использования усилительных устройств. Точность измерения обычно не хуже ± 2 оС.

Терморезисторы функционируют на основе свойства проводников увеличивать электрическое сопротивление при возрастании температуры. Статические характеристики таких датчиков описываются выражением:

R(t) = R0(1+βt t),

где R0 - электрическое сопротивление при температуре

= 0 оС; βt - температурный коэффициент сопротивления (ТКС) проводящего материала терморезистора.

= 0 оС; βt - температурный коэффициент сопротивления (ТКС) проводящего материала терморезистора.

Эта зависимость линейна (Рис. 10.5, а).

|

| Рис. 10.5 – Статические характеристики: а) терморезистора; б) термистора |

В качестве проводящего материала в терморезисторах используют медь или платину. Они обладают стабильными ТКС. Из этих материалов изготавливают тонкую проволоку диаметром от 0,05 до 0,1мм, которую наматывают на каркас из изоляционного материала. Для защиты от повреждения всю конструкцию помещают в защитный корпус. ТКС для терморезисторов лежит в пределах от 0,2 до 0,43 Ом/оС, диапазон измерения от минус 200оС до плюс 500оС.

Термисторы – это полупроводниковые термочувстви-тельные датчики, действие которых основано на свойстве полупроводников уменьшать электрическое сопротивление при возрастании температуры. Статическая характеристика термисторов не линейна (Рис. 10.5, б) и описывается экспоненциальной зависимостью:

,

,

где R20 – сопротивление термистора при температуре  = 0 оС;

= 0 оС;

В – постоянная величина для данного термистора, определяемая на основе испытаний.

Термисторы обладают большей чувствительностью, чем терморезисторы. Их ТКС, отрицательный или положительный, превышает ТКС терморезисторов в 5…25 и более раз. Диапазон измерения температуры от минус 100оС до плюс 300оС.

Терморезисторы и термисторы являются датчиками параметрического типа.

Манометрические датчики представляют собой устройства, в которых воспринимаемые изменения температуры преобразуются в изменения давления, а затем – в механические перемещения (двойное преобразование) и далее – в электрический сигнал (тройное преобразование). Принцип действия этих приборов основан на изменении давления газа или насыщенного пара от кипящей при низкой температуре жидкости в замкнутой системе при изменении температуры.

На рисунке 10.6 изображена схема манометрического термометра, замкнутая система которого состоит из баллона 1, погружаемого в измеряемую среду, соединительной трубки с капиллярным отверстием 2, манометра 3, соединенного через систему рычагов со стрелкой 4, и измерительной шкалы 5.

|

| Рис. 10.6 – Манометрический электроконтактный термометр: а) – одновитковый- б) – многовитковый- и в) спиральный сильфоны; 1 – стрелка; 2 – полая трубка (одновитковый сильфон; 3 – трубка-спираль; 4 – валик; 5 – трубка сильфона; 6 – гофра |

При достижении стрелкой контактов 6происходит их замыкание, благодаря чему в системе автоматики появится регулирующий сигнал. Капиллярная трубка может быть длиной до 40 м. Это дает возможность удалить шкалу прибора от измеряемой среды на значительное расстояние.

Манометрические термометры бывают жидкостные и газовые. Жидкостные термометры наполняют ртутью, ацетоном, эфиром и другими веществами, имеющими большой коэф-фициент объемного расширения. Газовые термометры заполняют азотом или инертным газом.

Статическая характеристика манометрического датчика нелинейная. Чувствительность его тем выше, чем больше объем термобаллона. Свойства и параметры таких датчиков зависят от вещества-заполнителя термобаллона и конструкции основных элементов.

Биметаллические датчики относятся к дилатометрическим преобразователям, в которых используется эффект температурного расширения материалов. Измерительным (чувствительным) элементом биметаллических датчиков является лента, спаянная из двух полосок металлов с различными температурными коэффициентами линейного расширения. При нагреве такая лента изгибается в сторону материала с меньшим температурным коэффициентом. Механическое усилие, развиваемое при этом, используется для перемещения в преобразующем элементе (переменном резисторе, контактной группе и др.) или для приведения в действие исполнительного органа другого типа.

Термоэлектрические преобразователи температуры (термопары) представляют собой спай двух разнородных металлических проводников или полупроводников. Возникающая на границе соединения разнородных материалов ЭДС зависит от температуры. Чувствительность термопар обычно невелика и составляет значение от 10 до 70 мкВ /°С. Диапазон измерения температур для различных термопар составляет от минус 200 до плюс 2500°С. Они относятся к генераторным датчикам.

Приборы контроля давления и разрежения

К ним относятся датчики с чувствительными элементами преобразующими изменения давления жидкостных и газообразных сред в физические величины, удобные для дальнейшего использования – в линейное или угловое перемещение, в электрический сигнал и др. В качестве чувствительных элементов используют: упругие чувствительные элементы (сильфоны, мембраны, манометрические пружины); пьезоэлектрические элементы; тензометрические элементы и др.

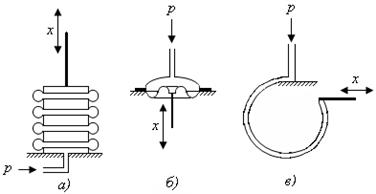

Сильфон представляет собой тонкостенную гофрированную трубку или цилиндр с двумя днищами (Рис. 10.7, а), внутренняя полость которой через тонкую трубку соединяется с источником контролируемого давления (р).

|

| Рис. 10.7 – Упругие чувствительные элементы: а) сильфон; б) мембрана; в) манометрическая пружина |

При увеличении давления происходит растяжение сильфона, в случае снижения давления сильфон сжимается. Величина деформации (прогиба) сильфона определяется по х, как

,

,

где Fэф - эффективная площадь сильфона; КС - жесткость сильфона;  и

и  - внутреннее и внешнее давление.

- внутреннее и внешнее давление.

Изготавливаются сильфоны из упругих сплавов меди, стали и других материалов с подобными свойствами.

Мембрана выполняется в виде упругой эластичной пластины, закрывающей измерительную полость, к которой подводится контролируемое давление (Рис. 10.7, б).

Мембраны могут быть плоские и гофрированные. Гофрированная мембрана обеспечивает большие выходные перемещения и более чувствительна, чем плоская.

Манометрическая пружина представляет собой трубку овального сечения и изогнутую по дуге (рис. 10.7, в), в один конец которой закрыт и может перемещаться. При подаче давления внутрь трубки, она стремится распрямиться, при снижении давления – скручиваться. Существуют также многовитковые конструкции, обладающие большей чувствительностью и большим перемещение свободного конца.

Пьезоэлектрические чувствительные элементы или датчики функционируют на основе пьезоэлектрического эффекта. Сущность этого явления состоит в том, что под действием приложенного усилия у кристаллов некоторых материалов (кварц, титанат бария, сегнетовая соль и др.) на гранях появляется электрический заряд и возникает напряжение UВЫХ, пропорциональное силе сжатия и толщине кристалла (Рис. 10.8).

|

| Рис. 10.8 – Пьезоэлектрический датчик давления |

Однако с течением времени, если сила давления не изменяется, заряд «стекает» и напряжение UВЫХ исчезает. Поэтому такие датчики применяют для измерения переменных давлений, частота которых составляет более 15 …20 кГц.

Тензометрические элементы (датчики) – это устройства, которые функционируют на основе явления тензоэффекта. Его суть заключается в изменении величины активного сопротивления электропроводящего материала под воздействием механического напряжения.

Измерители расхода и количества веществ

Расход измеряют в массовых единицах (кг/с) или в объемных единицах (м3/с). Количественные показатели веществ связывает плотность ρ = m / V, кг/ м3, где m – масса вещества объемом V.

Наиболее распространенными датчиками расхода жидкостей и газов являются дроссельные, скоростные и бесконтактные датчики.

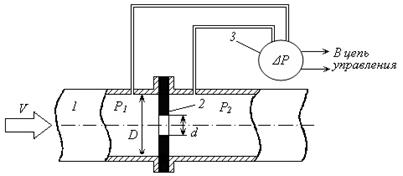

Дроссельные датчики, используемые для регистрации расхода жидкости, например, воды, имеют в своем составе диафрагму и дифференциальный манометр, регистрирующий перепад давления DР (рис. 10.9).

Диафрагма имеет отверстие с диаметром меньшим диаметра канала трубопровода, в котором течет жидкость. Благодаря ее наличию поток жидкости перед ней тормозится и статическое давление Р1 потока увеличивается. За диафрагмой давление понижается, Р2 < P1. Разность давлений DР однозначно связана со скоростью  ж потока жидкости в канале.

ж потока жидкости в канале.

DР = Р1 - Р2;  .

.

|

| Рис. 10.9 –Дроссельный датчик расхода жидкости: 1 – трубопровод; 2 - диафрагма;3 - дифференциальный манометр-преобразователь |

Величину DР регистрируют и преобразуют в электрический сигнал дифференциальным манометром. Очевидно, что при известном значении  ж и диаметра канала D можно однозначно определять расход жидкости, как

ж и диаметра канала D можно однозначно определять расход жидкости, как

.

.

Скоростные датчики расхода (анемометры) функционируют на основе измерения средней скорости потока в канале с помощью лопастных колес, вертушек, взаимодействующих с потоком (рис. 10.10).

|

| Рис. 10.10 –Скоростной датчик расхода: 1 - трубопровод; 2 - вертушка; 3 - постоянный магнит; 4 - контактный формирователь электрических импульсов |

В современных конструкциях таких расходомеров применяют герметизированные преобразователи скорости вращения вертушки в электрический сигнал, например, импульсный, как показано на рисунке. В преобразователе может использоваться электромагнитная схема формирования импульсов или геркон. Частота следования импульсов п однозначно связана с частотой вращения вертушки и, соответственно, со скоростью потока  ж = f(n), которая определяет расход жидкости

ж = f(n), которая определяет расход жидкости

.

.

Бесконтактные датчики расхода (ультразвуковые, электромагнитные (индукционные), радиоизотопные и др.) не вносят возмущения в поток жидкости и газа и позволяют, благодаря этому, достичь более высокой точности регистрации скорости потока. Принцип их заключается в том, что под воздействием какого-либо источника излучения в потоке происходят изменения плотности или образуются метки (ионные, радиоактивные), имеющие скорость, одинаковую с потоком. Измеряя скорость метки, получают скорость потока. В ультразвуковых датчиках используется эффект Доплера. Электромагнитные (индукционные) датчики функционируют на основе явления электромагнитной индукции.

Измерение расхода или количества сыпучих веществ или массы порционных количеств вещества определяют весовым методом дискретно или непрерывным способом.

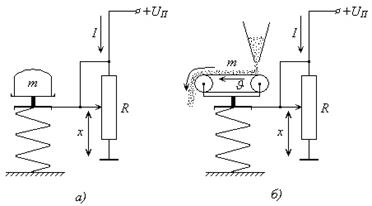

На рис. 10.11, а) показан принцип реализации весового метода определения массы одной порции вещества (например, единицы готовой продукции). Здесь пружинные весы механически связаны с движком переменного резистора, величина сопротивления R которого будет функционально связана с массой порции вещества, как R=f(m). Очевидно и ток резистора также будет зависеть от этой массы как I=f(m).

|

| Рис. 10.11 – Весовой метод определения массы вещества: а) порционным способом; б) непрерывным способом |

Принцип работы весового измерителя непрерывного действия отражен на рис. 10.11, б). Измеряемая масса m находится на ленточном транспортере, поддерживаемом пружиной. Деформация пружины вызывает изменение сопротивления переменного резистора. Зная массу m вещества, находящегося на ленте транспортера, при известной линейной скорости  ленты, можно определить массовый расход G, вещества, как

ленты, можно определить массовый расход G, вещества, как

,

,

где m – масса вещества; L – рабочая длина транспортера;

– скорость движения ленты.

– скорость движения ленты.

Датчики уровня (рис. 10.12) позволяют контролировать количество вещества (жидкого или сыпучего) по его уровню h, как показателю объема. Очень часто используются поплавковые датчики, у которых линейное перемещение поплавка обеспечивает слежение за уровнем жидкости. Это перемещение может использоваться как управляющий механический сигнал или может быть преобразовано в электрический сигнал (рис. 10.12, а). Для измерения уровня сыпучих веществ (зерно, гранулированный материал) предусматривают вибрации поплавка.

|

| Рис. 10.12 – Преобразователи уровня: а) поплавковый; б) емкостный или электрический; в) ультразвуковой |

Кроме поплавковых преобразователей уровня используют также датчики давления, емкостные преобразователи или электрические датчики, проводимость которых определяется высотой заполнения чувствительного элемента (рис. 10.12, б). Если электроды чувствительного элемента запитать высокочастотным напряжением, а жидкость будет обладать высоким значением диэлектрической проницаемости (например, чистая вода), то получим емкостный датчик.

При высоких значениях проводимости жидкости будет регистрироваться изменение проводимости чувствительного элемента, пропорциональное уровню h.

В ультразвуковых датчиках уровня (рис. 10.12, в) используется способ бесконтактного акустического измерения расстояния до измеряемой поверхности через газовую среду (воздух). Уровень рассчитывается в вычислителе В как разность расстояний: высоты базовой точки крепления уровнемера h0 и измеренного расстояния hИ, то есть h = h0 - hИ. Расстояние hИ рассчитывается от крышки емкости и определяется по времени распространения tИ ультразвуковых колебаний УЗК от излучателя И до поверхности жидкости и обратно до приемника П, как

hИ = 0,5 vЗ tИ.

Скорость распространения звука vЗ в пространстве над жидкостью зависит от температуры, давления, концентрации паров жидкости и других факторов. Для уменьшения влияния (компенсации) указанных факторов ультразвуковые датчики уровня оснащают температурными датчиками, датчиками давления и другими вспомогательными устройствами, позволяющими достичь требуемой точности измерения.

Измерение параметров движения

Основными параметрами линейного (кругового) движения являются: линейное перемещение (угол поворота), линейная (угловая) скорость и линейное (угловое) ускорение. Измерение перемещения и угла поворота осуществляют с помощью преобразователей потенциометрического типа, различных электромашинных устройств, индуктивных или емкостных преобразователей.

Потенциометрические преобразователи (Рис. 10.13) ли-нейного пере