Транспортирующие машины

Ленточный конвейер

Ленточный конвейер (англ. belt conveyor) — транспортирующее устройство непрерывного действия с рабочим органом в виде ленты[1].

Ленточный конвейер является наиболее распространённым типом транспортирующих машин, он служит для перемещения насыпных или штучных грузов. Применяется на промышленных производствах, в рудниках и шахтах, в сельском хозяйстве. В зависимости от свойств и природы перемещаемого груза угол наклона рабочей стороны ленты может быть установлен до 30°.

Часто конвейерная лента является одной из частей транспортирующего устройства. Например, зернопогрузчик, применяющийся на механизированном току для сбора зерновой массы с площадки, имеет щёточные скребки, далее зерно поднимается норией и попадает на ленточный конвейер который забрасывает зерно в кузов грузового автомобиля.

Ленточные конвейеры бывают передвижными, переносными, поворотными и стационарными. Стационарные машины применяют для перемещения большого количества материалов на расстояние от 3 до 3000[источник не указан 951 день] м., а передвижные и переносные машины – для перемещения небольшого количества материала на расстояние от 2 до 20м. В практике применяют последовательно расположенные конвейеры для перемещения материала на десятки километров.

Ленточные конвейеры различаются по видам. Виды ленточных конвейеров:

по типу трассы:

1. Горизонтальные ленточные конвейеры

2. Наклонные ленточные конвейеры

3. Крутонаклонные ленточные конвейера

4. С изменяющимся углом наклона

5. Z-образные ленточные конвейеры

6. L-образные ленточные конвейеры

7. V-образные ленточные конвейеры

по типу несущей поверхности:

1. С прямой гладкой поверхностью ленты

2. Желобчатые ленточные конвейеры и транспортеры

3. С перегородками (поперечинами) на ленте

4. С гофробортом (бортиками) на ленте

5. С модульной лентой модульные конвейеры

Цепной конвейер

Область применения и устройство пластинчатых конвейров

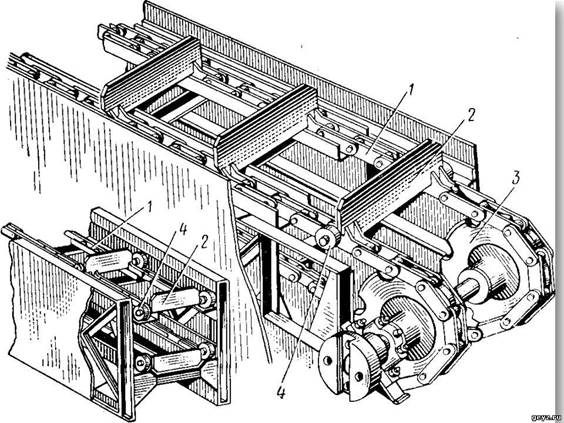

Пластинчатыми называют конвейеры, которые перемещают грузы на настиле, образованном из пластин, неподвижно прикрепленных к гибкому тяговому элементу.

Эти конвейеры сложнее, тяжелее и дороже, чем ленточные транспортеры.

Пластинчатые конвейеры применяют тогда, когда по каким -либо причинам недопустимо или ограничено использование ленточных. Это может быть транспортирование тяжелых грузов (штучных) и грузов с острыми кромками, которые могут повредить резинотканевую ленту, но безопасные для металлического или деревянного настила.

Пластинчатые конвееры (транспортеры) классифицируют по конструкции настила, конфигурации трассы и назначению. Наиболее широко применяют вертикально замкнутые конвейеры с прямолинейными трассами.

Пластинчатый конвейер представляет собой транспортирующее устройство непрерывного действия, на опорной металлической конструкции которого смонтированы ходовая часть и тяговый элемент. Тяговым элементом являются обычно две пластинчатые цепи, опирающиеся катками на направляющие. Последние закреплены на опорной конструкции, а цепи огибают приводные и натяжные звездочки.

Цепи получают движение от приводных звездочек, вращающихся от электродвигателя,через редуктор и соединительные муфты.

В противоположном конце конвейера цепи огибают натяжные звездочки, соединенные с винтовой натяжной станцией. Несущим элементом пластинчатого конвейера являются пластины, укрепленные на цепи. Загрузку выполняют в конце конвейера или в нескольких местах по его длине. Насыпные грузы, как правило, разгружают в месте огибания пластинами приводных звездочек, а штучные - в том же месте или в любой точке по длине конвейера.

разли́вочная маши́на

устройство для механизированной разливки жидкого металла (с целью получения слитков), а также штейна и некоторых шлаков. Ленточная разливочная машина, используемая для разливки чугуна, представляет собой наклонный конвейер из двух параллельных бесконечных цепей. К цепям прикреплены чугунные изложницы – мульды, причём каждая мульда одним своим краем немного перекрывает соседнюю, чтобы жидкий металл не проливался в зазоры между ними. К нижнему концу машины подаётся ковш с металлом, который при наклоне ковша заливается в мульды. Чугун в мульдах обрызгивается водой для охлаждения. В верхней части конвейера мульды переворачиваются, чушки (слитки затвердевшего чугуна) вываливаются из них и попадают по жёлобу на железнодорожную платформу или в вагонетку. Опрокинутые пустые мульды движутся в обратном направлении, при этом они обдуваются паром и обрызгиваются известковым молоком. Масса одной чушки чугуна составляет от 8 до 55 кг. Машины подобного типа используют и для разливки ферросплавов, цветных металлов, шлаков в цветной металлургии. Кроме того, в цветной металлургии применяют карусельные разливочные машины – вращающиеся столы с мульдами, в которые по жёлобу заливается жидкий металл.

Эскалатор

Специальным видом цепного конвейера, предназначенного для транспортирования пассажиров с одного уровня на другой, являются эскалаторы представляющие собой наклонные конвейеры, несущими элементами в которых являются специальные ступени, укрепленные с обеих сторон на тяговых цепях.Каждая ступень имеет четыре катка, перемещающихся по направляющим путям. Эскалаторы широко используются в метрополитенах и в общественных, торговых и административных зданиях. Опыт эксплуатации эскалаторов показывает, что скорость движения полотна может составлять 0,5÷1 м/с в зависимости от места установки эскалатора и от характера пассажиропотока. Так, в метрополитене скорость несколько больше (0,7÷1 м/с), чем в зданиях с небольшой высотой подъема (0,5÷0,75 м/с. Устойчивость пассажиров на полотне эскалатора зависит главным образом от скорости изменения ускорения или замедления (так называемого рывка), оказывающей физиологическое воздействие на пассажира.

Эскалаторы типа ЛТ

Спиралевидный эскалатор на Times Square в Гонконге

Иногда эскалаторы применяются на склонах в городах со сложным рельефом как альтернатива фуникулёру.

15 марта 1892 года американский изобретатель Джесс Рено (англ.)русск. запатентовал первый эскалатор. Первый в мире эскалатор появился в 1894 году в парке Кони-Айленд (Нью-Йорк) как аттракцион для туристов. Первые эскалаторы представляли собой гладкие движущиеся дорожки без ступеней. Несколько позже их снабдили поручнями, а современный вид эскалатор приобрёл к 1921 году. Станцию метрополитена впервые снабдили эскалатором в Лондоне — произошло это в 1911 году на станции Earl's Court (англ.)русск.. Теоретическая пропускная способность одной нитки эскалатора при скорости 0,75 м/с (45 метров в минуту) составляет 10000 человек/час, но реальная пропускная способность обычно составляет не более 5000—6000 на подъём и до 7500 на спуск[1].

Типы эскалаторов

Эскалаторы подразделяются на два основных класса — тоннельные и поэтажные.

Тоннельные эскалаторы устанавливаются в длинных наклонных тоннелях — выходах станций метро глубокого залегания. Большая длина таких эскалаторов накладывает особые требования к прочности их конструкции и надёжности тормозов. Для обслуживания таких эскалаторов требуются достаточно широкие балюстрады между лентами.

Поэтажные эскалаторы используются на станциях метро и в других подземных пространствах мелкого заложения, в зданиях. Так как к таким эскалаторам обычно имеется свободный доступ, широкие балюстрады им не нужны.

Различаются тоннельные и поэтажные эскалаторы по углу наклона. Так, при требуемой высоте подъёма до 6 метров угол наклона эскалатора составляет 30° или 35°, при высоте подъёма выше 6 метров — только 30°.

Скребковые конвейеры

На сегодняшний день в разных сферах деятельности применяется такое транспортирующее средство, как конвейер скребковый. Наиболее часто такое оборудование используется там, где требуется перемещение грузов сыпучего и мелкокускового характера. Таким образом, наиболее распространенным использование конвейера данного типа является на химических производствах, на угольных производствах, в сельском хозяйстве, в строительстве и множестве других промышленных сфер, где часто требуется перемещение сыпучего и мелкокускового груза.

Принцип работы скребкового конвейера

Принцип работы данного оборудования основан на том, что он посредством специальных элементов скребкового типа перемещает груз по желобу с высокими стенками. Перемещение груза по скребковому конвейеру происходит под углом, который может достигать сорока пяти градусов. Сами скребковые элементы являются погруженными в желоб и за счет движения препятствуют приставанию материала к поверхности самого желоба. Размеры перемещаемого материала по желобу являются важной характеристикой. Кусок материала не должен превышать тридцати миллиметров, в противном случае работа конвейера может дать сбой, поскольку скребки рассчитаны на перемещение именно мелкокускового груза.

Высота бортов такого конвейера зависит от характера транспортируемого груза, однако самыми низкими бортами являются стенки не менее десяти сантиметров. Конвейер скребковый способен к перемещению горячего груза, температура материала, транспортируемого на конвейере, может достигать двухсот градусов. Важным является то, что данное оборудование ни в коем случае нельзя использовать для перевозки и перемещения легковоспламеняющегося, взрывоопасного и других подобных грузов, поскольку действие скребковых элементов может спровоцировать возникновение опасной ситуации.

Основные характеристики скребкового конвейера

Сами скребки, как правило, выполнены из литой стали, желоб тоже чаще всего изготовлен металлическим, однако встречаются и деревянные модели.

Большим преимуществом скребковых конвейеров является то, что они могут разгружаться и загружаться на любом участке желоба, что в некоторых случаях является удобным и даже необходимым. Скорость такого типа конвейера может достигать одного метра в секунду, а производительность может варьироваться от пятидесяти до трехсот пятидесяти тонн в час работы, это зависит от модели и использования конвейера. Как правило, используются такие конвейеры для перемещения грузов на расстояние до ста метров.

В конструкцию скребкового конвейера входят такие необходимые рабочие элементы, как став, цепной механизм, непосредственно сами скребки, желоба, станция осуществляющая привод всего оборудования, головка концевого типа. Так же данное оборудование может классифицироваться по следующим типам и видам. На сегодняшний день широко используются конвейеры, осуществляющие подземные работы, например на рудниках и в шахтах, так же распространены конвейеры общего предназначения, то есть для использования на обогатительных фабриках и на поверхности шахты. Существуют так же конвейеры специального назначения, такие используются в машинах горнотранспортного типа.

Так же различаются скребковые конвейеры по типу их привода. Существуют и наиболее часто на предприятиях используются конвейеры с электрическим типом привода. Так же достаточно часто вдали от электрической сети происходит использование пневматических конвейеров данного типа. И наконец, существуют еще скребковые конвейеры с гидравлическим приводом, они так же являются достаточно распространенными на разных участках работ.

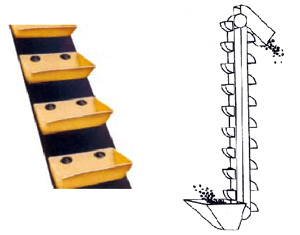

Элеваторный конвейер

Подъёмный ремень:

Ремень изготовлен из брезента и покрытого клея с высокой прочностью на обрыв

Конструкция:

Резиновый ремень и совок.

Характеристики:

Площадь маленькая, незагряненный, мощность перевозки большая, применяется для перевозки бестарных материалов

Применение:

Можно транспортировать бестарные порошкообразные материалы, широко применяется в областях строительства, горной промышленности, химической промышленности, энергоресурса, обработки зерновых и т.д.

Стандартная спецификация:

Туша: EP или хлопотный брезент

Максимальная ширина ремня: ~2200 mm

Обложка резиновые: износостойкий, маслостойкий, жаростойкий, антиэлектростатический

Подвесные конвейеры

В сборочных цехах массового и серийного производства широкое распространение имеют подвесные конвейеры. Подвесной конвейер представляет собой ряд тележек с подвесками, перемещающихся по замкнутому монорельсу под действием тяговой цепи. Конструкция подвесного конвейера обеспечивает пространственную трассу с поворотами ее в любом направлении в горизонтальной и вертикальной плоскостях. Экономия производственной площади является основным преимуществом этих конвейеров.

Пространственность трассы и большая длина конвейеров, доходящая до нескольких сот метров, позволяет применять их для обслуживания большого количества сборочных мест, расположенных даже на разных этажах цеха, а иногда и в разных зданиях. Последнее обстоятельство позволяет использовать подвесные конвейеры для межцеховой транспортировки грузов, а также в качестве «подвесных» складов.

Все подвесные конвейеры, применяемые в настоящее время на сборке и при межцеховых транспортировках, можно разделить на три группы:

1) грузонесущие;

2) грузотянущие;

3) подвесные конвейеры толкающего типа.

Подвесные конвейеры используют в отделениях крупной и средней штамповки листоштамповочных цехов (см. Листовая штамповка), кузнечном и других цехах. Подвесные конвейеры могут быть с несущей цепью (непрерывные) и толкающие.

Цепной подвесной конвейер с несущей цепью (рис. 1) включает однорельсовый путь, разборную цепь, тележки с крюками, приводную и натяжную станции. Однорельсовый путь — это двутавровая балка, по которой перемещается разборная цепь с шагом звеньев 100…160 мм. Минимальный радиус закругления пути по горизонтали 0,6 м, по вертикали 2,5 м. Уклон на подъемах и спусках до 45°. Максимальная скорость 12 м/мин.