Технология полной разборки слоев существующей одежды включает ряд последовательных операций. Послойное рыхление слоев существующего покрытия и основания, кроме песчаного, осуществляется бульдозером с навесным рыхлителем за несколько параллельных проходов вдоль проезжей части. Для слоев из гравийных и гравийно-песчаных смесей возможно применение автогрейдера с кирковщиком. Проходы рыхлительных машин должны осуществляться с перекрытием на 0,2-0,25 ширины. Для измельчения цементобетонных покрытий и оснований и других достаточно прочных слоев из материалов, обработанных цементом в установке, эффективно применение автобетоноломов различных конструкций, разрушающих прочные слои пневмоударным или электроударным способами. Разрушенный материал данного слоя сдвигают в кучи, расположенные на расстоянии 15-20 м одна от другой. Сдвижку материала осуществляют бульдозером.

Из куч материал разрушенного слоя грузят в автомобили-самосвалы, отвозящие этот материал на промежуточные склады. Для погрузки могут быть использованы одноковшовые фронтальные погрузчики либо экскаваторы с ковшом прямая или обратная лопата. Мелкий материал можно грузить многоковшовыми погрузчиками.

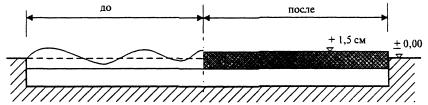

В ряде случаев возможна разборка верхнего слоя из асфальтобетона или цементобетона лишь на часть его толщины. Такая необходимость может возникать при выравнивании существующего покрытия, на котором в процессе эксплуатации образовались колеи, наплывы и другие неровности; при удалении верхнего ослабленного слоя покрытия; при необходимости уменьшить толщину существующего покрытия перед укладкой нового слоя для выравнивания или усиления существующей дорожной одежды без изменения вертикальных отметок ее поверхности. Последнее решение наиболее часто применяется в городских условиях, чтобы сохранить высоту расположения бортового камня над поверхностью покрытия.

В целях частичной разборки верхнего слоя широко применяют машины для холодного фрезерования покрытия. Основным рабочим органом такой машины является фреза, барабан которой снабжен высокопрочными режущими зубьями. В процессе вращения барабана фрезы срезается слой покрытия на заданную толщину, срезанный фрезой материал грузят транспортером в транспортное средство или отсыпают в отвал.

Для охлаждения рабочего органа машины его в процессе работы опрыскивают водой. Поверхность, остающаяся после фрезерования, является основанием для нового слоя покрытия. Эта поверхность должна быть параллельна поверхности укладываемого на нее слоя. Машина для холодного фрезерования обеспечивает: необходимую глубину фрезерования; требуемый поперечный уклон; заданный продольный уклон; чистоту кромки фрезерования.

Существует значительное количество типоразмеров машин для холодного фрезерования покрытий шириной 1,3-4,2 м при максимальной глубине фрезерования 150-300 мм (см. гл. 39).

Выбор типоразмера холодной фрезы зависит от объема работ и необходимой глубины фрезерования с учетом технико-экономических соображений.

При оценке возможности и целесообразности использования материалов, полученных при разборке существующих дорожных одежд, выполняют:

визуальную оценку состояния материалов и предварительное определение вида сооружения, в котором они могут быть использованы (слои вновь строящейся дорожной одежды, укрепление обочин, строительство временного объезда и др.);

определение вида работ, необходимых для приведения материалов в состояние, пригодное для их использования в том или ином сооружении (дробление крупных кусков или фракций материалов, поливка, введение добавок);

разработку технологии строительства из данных материалов намеченных сооружений, включая способы обработки вяжущим, регенерацию старого асфальтобетона или продуктов фрезерования асфальтобетонного покрытия на заводе;

технико-экономическую оценку применения продуктов разборки старой дорожной одежды в тех или иных сооружениях в сравнении с использованием новых материалов.

После установления вида сооружения, где может быть использован данный материал, производят в необходимых случаях испытание этого материала в лабораторных условиях для определения соответствия требованиям стандартов, СНиП и других нормативных документов (определение зернового состава щебёночных и гравийных смесей, износа в полочном барабане, морозостойкости каменного материала, его марки по прочности, коэффициента фильтрации песчано-гравийных смесей или песка до промывки и после промывки). В случае обработки продуктов разборки старой одежды вяжущим подбор состава смесей производят по действующим нормативным документам.

Использование старых материалов из дорожных одежд необходимо обосновывать с учетом оценки их качества и стоимости получения, которые являются решающими для дальнейших технико-экономических обоснований. Каждый элемент автомобильной дороги имеет определенную строительную стоимость, учитываемую на балансе дорожной организации. К моменту реконструкции дороги балансовая стоимость за счет износа дорожных сооружений за период их службы значительно уменьшается по сравнению с первоначальной. Практически балансовую стоимость старой дорожной одежды, подлежащей разборке, можно принимать равной стоимости слагающих материалов. Материалы старой одежды оценивают с учетом их износа и уменьшения стоимости на величину расходов по разборке и последующей обработке (очистка, прогрохотка и т. п.), а также по доставке к месту использования, то есть на место укладки в новую одежду. При составлении смет полученную стоимость старых материалов включают в возвратные суммы и учитывают в смете на реконструкцию дороги.

Технико-экономическое сравнение вариантов дорожных одежд с использованием старых материалов ведут по следующей схеме [78]. Если бы не было старой дорожной одежды, стоимость единицы полностью построенной новой одежды была бы Ан (измерителем может быть в зависимости от размеров объекта или 1 м2 проезжей части, или 1 пог. м, или 1 пог. км дороги). Усиление старой одежды, которое обходится А у, будет экономически выгодным только при условии

Ан ³ Ау + Аб, где (22.8)

Аб - балансовая стоимость существующей дорожной одежды.

Использование старых материалов с возвратной стоимостью А с (франко-место укладки) целесообразно при условии

Ан ³ Ар, где

Ар - стоимость дорожной одежды с использованием старых материалов стоимостью Ас.

Технико-экономические расчеты, связанные с применением материалов старой дорожной одежды, имеют смысл только при условии, что материалы еще пригодны для использования в дорожной одежде. Поэтому при изысканиях на всех характерных участках, но не реже чем в двух местах на 1 км, должны быть высверлены в дорожной одежде лунки и взяты пробы из всех конструктивных слоев одежды и песчаного дренирующего слоя. Для возможности проведения необходимых испытаний масса образцов должна быть не менее значений, приведенных в табл. 22.2.

Таблица 22.2

| Материалы | Масса пробы, кг |

| Асфальтобетон: мелкозернистый | 6-7 |

| крупнозернистый и песчаный | 16-18 |

| Щебень (гравий), обработанный битумом | |

| Необработанный щебень (гравий) | |

| Песок | 3-5 |

При предварительных расчетах, если из проектов известно, какие были применены при строительстве материалы, можно теоретически оценить степень их износа и ухудшения качества за время службы.

Поры в песке дренирующего слоя, по данным проф. А.Я. Тулаева, за год службы заполняются глинистыми частицами и теряют фильтрующую способность на толщину около b = 1 мм. Таким образом, за Т лет слой песка, потерявшего свою водопропускную способность и непригодного в качестве дренирующего, составит h = bТ.

Щебеночные и гравийные материалы в основаниях дорожных одежд начинают измельчаться еще в процессе выполнения строительных работ, особенно укатки, когда в одномерном щебне может образоваться до 15-25 % частиц (Qук) размером мельче 5 мм. В процессе последующей службы дороги каменные материалы продолжают изнашиваться. Интенсивность измельчения можно характеризовать содержанием образующихся частиц мелкозема (мельче 0,071 мм) или песчано-пылевато-глинистых частиц (мельче 5 мм). Количество этих частиц может возрастать ежегодно на 0,3-3 %. Таким образом, можно считать, что через Т лет службы в щебеночном основании доля неизмельченных щебенок значительно уменьшится и может быть вычислена по формуле Щ = 100 - (Q ук + q × T), %, где q - ежегодный прирост доли мелких частиц, %. На это количество сохранившегося, пригодного к повторному использованию материала и следует ориентироваться при технико-экономических расчетах, связанных с применением каменных материалов из старой одежды.

Рыхлые обломочные материалы, получаемые после разрыхления дорожных одежд (щебеночные - как каменные, так и шлаковые и гравийные) в зависимости от их первоначальной прочности и срока службы представляют, как правило, смесь отдельных более крупных зерен и продуктов их измельчения. Чем прочнее был материал, примененный в дорожной одежде, чем благоприятнее были водно-тепловой режим земляного полотна и природные условия в месте проложения дороги, тем больше в старом материале зерен, сохранившихся и пригодных для повторного использования.

В табл. 22.3 приведены данные о содержании в щебне зерен различной крупности при строительстве щебеночного основания, после укатки и через несколько лет эксплуатации.

Эти данные показывают, насколько значительны изменения в составе материалов, происходящие под влиянием измельчения при укатке и эксплуатации дороги. Щебень из известняков, не отличающихся высокой прочностью, через 50 лет почти наполовину превращается в измельченную в порошок массу.

Например, при реконструкции автомобильной дороги Москва-Харьков в 1947 г. на ряде участков после снятия дорожного покрытия выяснилось, что щебеночное основание представляло собой пластическую вязкую не просыхающую массу продуктов измельчения известнякового щебня с небольшим количеством сохранившихся отдельных, более твердых зерен. Этот материал нельзя было использовать.

Таблица 22.3

| Материал | Время определения состава | Массовая доля зерен, %, крупностью | |||

| более 50 мм | 50-5 мм | 5 мм-0,071 мм | менее 0,071 мм | ||

| Щебень известняковый | При распределении по дороге После укатки Через 4 года | 21,3 7,0 | - 63,1 59,0 | - 13,3 29,0 | - 2,3 5,0 |

| При распределении по дороге После укатки Через 3 года | 15-20 10-15 | - 58-63 54-60 | - 15-22 22-30 | - 2,5 2,5-5,0 | |

| Щебень из песчаника | При распределении по дороге После укатки Через 2 года | 37,3 | - 45,4 49.5 | - 4,5 12,7 | - 0,1 0,5 |

| Гравий твердых пород | После укатки Через 3 года | 16,4 15,2 | 64,6 4,9 | 17,7 18,5 | 1,3 1,4 |

При малых объемах дорожных работ считалось закономерным и экономичным в сухое время года пропускать старый материал щебеночного покрытия через ручной грохот и остаток на сите с отверстиями 5-10 мм повторно использовать для устройства нового основания, выбрасывая загрязненную мелочь и грунт.

Для получения более качественного материала надо после прогрохотки промывать щебень. Но ввиду отсутствия передвижных моечных установок и воды при реконструкции и капитальном ремонте автомобильных дорог обычно этих работ не производят.

В тех случаях, когда старые щебеночные и гравийные материалы прочных пород хорошо сохранились и содержат небольшое количество мелких зерен, их используют для строительства подъездных дорог, укрепления обочин и съездов на основную дорогу и в нижних слоях оснований. Для уменьшения дробления щебня при строительстве наиболее целесообразно уплотнять щебеночные основания не катками с металлическими вальцами, а катками на пневматических шинах или виброплатформами.

Для обеспечения должного качества не следует применять в дорожных одеждах реконструируемых дорог старые щебеночные и гравийные материалы без предварительного улучшения. При наличии смесительных машин старый материал можно перемешивать с вяжущими на новом основании. Однако лучше производить обработку на месте разборки старой дорожной одежды и готовую смесь перевозить на новое основание. Это дает возможность получить достаточно качественный и необходимой толщины слой из битумо- или дегтеминеральной смеси с затратой только вяжущего материала. При работе необходимо следить за однородностью зерновой смеси, регулируя подачу минеральных зерен и песка из старого песчаного слоя.

Также целесообразно использование материалов из покрытий и оснований, ранее обработанных органическими вяжущими. Даже в тех случаях, когда в нижних слоях основания оказался совершенно непригодный материал, обработанный вяжущими, старый материал верхних слоев может быть использован для устройства нового основания иногда даже без добавки вяжущего, а чаще с добавлением 2-3 % нового органического вяжущего.

22.3. Способы регенерации дорожных одежд и покрытий

При реконструкции автомобильных дорог широкое распространение находят методы регенерации и повторного использования материалов дорожных одежд.

Регенерация в переводе с латинского языка - восстановление, возрождение. Применительно к дорожным одеждам и покрытиям регенерация означает восстановление их прочностных свойств, ровности, сплошности и т.д. Применительно к асфальтобетону регенерация - это обработка или переработка старого асфальтобетона с целью полезного изменения некоторых его свойств.

Следует различать близкие между собой термины регенерация - восстановление утерянных свойств материала и повторное использование материалов старого покрытия, которое в зарубежной литературе называется ресайклинг или рециклинг. Повторное использование материалов старого покрытия может осуществляться без регенерации (восстановления или улучшения) свойств этого материала (например, гранулят старого асфальтобетона может быть использован для укрепления обочин). Регенерация же предполагает обязательное восстановление свойств материала и его повторное использование.

Существует большое количество методов регенерации и повторного использования материалов, которые могут быть применены при реконструкции автомобильных дорог [ 2, 4 ]. Все эти методы можно объединить в несколько групп:

методы горячей регенерации на месте (на дороге) с использованием различных способов разогрева, разрыхления и улучшения свойств старого асфальтобетона с последующей укладкой его в покрытие;

методы холодной регенерации на месте (на дороге), когда материал старого покрытия (асфальтобетонного или цементобетонного) снимают холодным фрезерованием, обрабатывают битумной эмульсией или цементом и укладывают в нижний слой нового покрытия;

методы холодно-горячей регенерации (комбинированные методы), когда материал старого покрытия снимают холодной фрезой, а затем перерабатывают его с подогревом, добавлением нового щебня и битума в смесительной установке и укладывают в покрытие. При этом переработка может осуществляться на месте (на дороге) в передвижной смесительной установке или на стационарном асфальтобетонном заводе.

Методы горячей регенерации на месте, на дороге и методы горячего ресайклинга имеют несколько разновидностей.

В любом способе горячей регенерации одной из основных операций является разогрев старого асфальтобетонного покрытия. Задача состоит в том, чтобы плавно разогреть обрабатываемый слой асфальтобетона до температуры его переработки и при этом не перегреть вяжущее, которое при высокой температуре ухудшает свои свойства за счет испарения легких фракций и выгорает, если нагрев превышает температуру вспышки вяжущего, равную 180-220°С для вязких и 45-110°С для жидких битумов.

Температура переработки асфальтобетона на вязких, битумах колеблется от 100 до 150 °С, редко до 180-200°С.

Нагрев асфальтобетонного покрытия осуществляется при помощи газовых горелок инфракрасного излучения, объединенных в блоки или панели разогревателя. Сразу после полного включения панелей горелок, которые расположены над поверхностью покрытия на высоте не менее 5 см, идет быстрое нагревание верхнего слоя асфальтобетона, от которого тепло передается вниз (рис. 22.2).

Рис. 22.2. Температурный режим разогреваемого слоя: цифры на кривых - время нагрева в минутах

Режим разогрева слоя регулируют изменением давления в газовой системе, изменением положения панелей над поверхностью покрытия или скорости движения разогревателя.

Исходя из ограничений по температуре вспышки битума максимальная продолжительность непрерывного нагрева поверхности асфальтобетона не должна превышать 2,5-3 мин при температуре воздуха 20 °С. После этого необходимо понизить температуру нагревания или сделать перерыв в подаче тепла и затем продолжить нагрев до тех пор, пока температура всего слоя на глубину рыхления достигнет требуемых значений (рис. 22.3).

Рис. 22.3. Прерывистый (щадящий) режим разогрева асфальтобетонного покрытия при скорости движения 2 м/мин:

Т - температура нагрева, °С; t - время, мин; tн - продолжительность работы горелок; tр - продолжительность перегрева в работе горелок; цифры на кривых означают глубину слоя прогрева, см

Теплообмен в слое протекает неравномерно. Вначале поверхность нагревается быстрее, чем нижние слои. К моменту рыхления верхние слои остывают, но нижние за счет теплопроводности аккумулированного тепла продолжают набирать температуру. Это обеспечивает при перемешивании среднюю стабильную температуру 80-100°С.

Как правило, разогрев производится при медленном движении блока горелок в две или три ступени. Сначала разогрев производят самоходным асфальторазогревателем для предварительного разогрева до температуры поверхности 90-100°С, затем в одну или две ступени окончательного разогрева до требуемой температуры.

Длина каждой панели или блока горелок определяется в зависимости от скорости движения разогревателя и допустимой, максимальной продолжительностью непрерывного нагрева асфальтобетона. При скорости движения разогревателя 2 м/мин и продолжительности нагрева 2,5 мин длина панели горелок составляет 5 м. При большей скорости движения длина панели увеличивается.

Глубину рыхления, которую разогревают до рабочей температуры, принимают не менее толщины слоя регенерации, которая зависит от крупности зерен щебня или песка в асфальтобетоне, но не менее:

- 20 мм для песчаных смесей;

- 25 мм для щебеночных смесей с зернами размером до 15 мм;

- 35 мм для щебеночных смесей с зернами размером до 20 мм.

Обычно глубину разогрева принимают 30-60 мм в зависимости от толщины верхнего слоя асфальтобетона и максимальной глубины рыхления, которую может обеспечить термосмеситель.

Выравнивание и восстановление формы покрытия с добавлением новой смеси и ее перемешивание со старой. Этот метод называется термопрофилированием, или Remix, а машины для его реализации называют Remixer. Из всех методов горячей регенерации метод термопрофилирования и машины ремиксеры разных фирм и модификаций получили наибольшее распространение.

Метод термопрофилирования применяют в том случае, когда существующее покрытие имеет много дефектов в виде трещин, колей, сетки трещин, а также когда необходимо усилить старое покрытие. Для этого к снятому и разрыхленному материалу старого покрытия добавляют новый материал в количестве 25-50 кг/м2 при ремонте без усиления и до 150 кг/м2 при ремонте с усилением.

Для подбора состава добавляемой смеси с учетом свойств старого асфальтобетона из покрытия отбирают пробы (керны), изучают состав старой смеси, проектируют требуемый состав с учетом условий движения и эксплуатации дороги. Назначают вид и состав добавляемой смеси так, чтобы после ее перемешивания со старой смесью получить асфальтобетон с требуемыми свойствами.

Старый и новый материал перемешивают в мешалке, получают однородную смесь, которую укладывают в виде одного слоя покрытия. Глубина фрезерования старого покрытия может достигать 50-60 мм.

Метод позволяет скорректировать зерновой состав старого асфальтобетона, устранить последствия старения битума, повысить шероховатость покрытия и обеспечить хорошую связь между регенерированным слоем и старым покрытием.

Технологический процесс метода термопрофилирования включает в себя следующие основные операции (рис. 22.4):

Рис. 22.4. Последовательность технологических операций, выполняемых при термопрофилировании:

покрытие до ремонта; 2 - нагрев; 3 - рыхление; 4 - сбор разрыхленной смеси, добавление новой, перемешивание; 5 - разравнивание, предварительное уплотнение; 6 - окончательное уплотнение; 7 - готовое покрытие

подготовительные работы, к которым относят ограждение места производства работ, подготовку машины и оборудования, разметку участка, загрузку новой смеси в приемный бункер и др.;

предварительный и окончательный разогрев существующего покрытия;

рыхление или фрезерование старого покрытия и подачу снятого материала в смеситель;

подачу в мешалку нового материала и перемешивание его со старым;

распределение и предварительное уплотнение асфальтобетонной смеси;

окончательное уплотнение слоя покрытия.

Оборудование для выполнения этих операций состоит из трех панелей горелок инфракрасного излучения для предварительного разогрева, смонтированных на отдельном шасси (разогреватель типа ДЭ-234), и термосмесителя типа ДЭ-232, в состав которого входят несколько блоков (панелей) нагревательных газовых горелок, емкости для сжатого газа, приемный бункер для новой смеси, рыхлитель-фреза, шнековый питатель для подачи нового материала в смеситель, мешалка (смеситель) принудительного действия, шнековый разравниватель и планирующий отвал, вибробрус для предварительного уплотнения и др.

Современные ремиксеры при необходимости могут выполнять все виды горячей регенерации на дороге.

Работы начинают после очистки покрытия от пыли и грязи. Разогрев покрытия производят ступенчато. Вначале в течение 6-7 мин производят предварительный прогрев покрытия. Затем при рабочей скорости 1,2-1,3 м/мин прогревают покрытие в течение 10-20 мин в зависимости от температуры воздуха. После этого выходят на стационарный режим движения 2,5-3 м/мин, температуры нагрева 110-120°С. Минимальная продолжительность нагрева Тм при высоте нагревателя над поверхностью покрытия 50 мм для слоя толщиной 40 мм зависит от температуры воздуха tв:

| tв,°C | ||||

| Тм, мин | 8,8 | 6,9 | 5,9 |

После разогрева верхний слой покрытия фрезеруется и полученный гранулят подается в смеситель, куда вводится новая горячая смесь, которая перемешивается с гранулятом, укладывается и уплотняется.

Важно отметить, что укладка смеси ведется на горячее основание, что улучшает процесс слияния верхнего и нижнего слоев в единый монолит. В результате за один проход получается новое, более прочное покрытие, устраняются колеи, трещины и неровности (рис. 22.5). Тем не менее, обычно на слой регенерированного асфальтобетона укладывают защитный слой или дополнительный тонкий слой нового асфальтобетона.

Рис. 22.5. Вид покрытия до и после регенерации

Разновидностью метода термосмешения является метод термопластификации. Он состоит в том, что в процессе фрезерования или перемешивания кроме новой смеси добавляют еще и пластификатор в количестве 0,1-0,6 % от массы смеси, который улучшает свойства битума в старой асфальтобетонной смеси. При этом во многих случаях нет необходимости добавлять новый материал, поскольку хорошо восстанавливаются свойства старого материала. Термопластификацию осуществляют обычным ремиксером, оснастив его узлом для введения пластификатора. Толщина обновляемого слоя до 50 мм. В качестве пластификатора используют масла нефтяного происхождения с содержанием ароматических углеводородов не менее 25 % по массе. Можно также применять экстракты селективной очистки масляных фракций нефти, зеленое масло и др.

Дальнейшим развитием метода регенерации с добавлением новой смеси и ее перемешиванием является так называемый метод «Ремикс плюс », который состоит в том, что на слой регенерированного асфальтобетона сразу той же машиной укладывается дополнительный слой усиления, или защитный слой из новой смеси. Для этого термосмеситель оборудуется дополнительным распределительным шнеком, расположенным за первым шнеком (рис. 22.6). Окончательное уплотнение первого и второго слоев производится одновременно, сначала легким вибрационным катком с выключенным вибратором или гладко-вальцевым катком массой 6-8 т, затем продолжают вибрационным катком с включенным вибратором и пневмоколесным катком массой 16-20 т. Завершают уплотнение тяжелым гладковальцовым катком.

Работы по термопрофилированию можно производить при температуре воздуха не ниже +20°С, а с применением дополнительного разогревателя - при температуре воздуха не ниже 5°С. Скорость ветра не должна быть более 7 м/с. При большей скорости ветра резко возрастают потери тепловой энергии, которая рассеивается в атмосфере. Кроме того, при сильном ветре происходит задувание горелок.

Новую технологию горячей регенерации асфальтобетонного покрытия на месте разработала фирма «Мартек» (Канада), которая выпускает для ее реализации специальный комплект машинAR2000.

Комплект состоит из двух предварительных разогревателей, нагревателя-фрезеровщика, горячего смесителя, укладчика и катков (рис. 22.7).

Существенное отличие этой технологии состоит в том, что разогрев асфальтобетонного покрытия производится не горелками инфракрасного излучения, а нагретым до 600°С воздухом, который обтекает поверхность покрытия, нагнетается в поры асфальтобетона под давлением, создаваемым компрессором и вакуумированием (откачиванием) воздуха.

Рис. 22.6. Устройства для укладки дополнительного слоя покрытия при терморегенерации по методу «Ремикс плюс»:

направление движения; 2 - впрыскивание битума; 3 - разрыхляющие валы; 4 - смеситель; 5 - готовая смесь; 6 - первый распределительный шнек; 7 - разравнивающий брус; 8 - второй распределительный шнек; 9 - смесеукладочный брус; 10 - слой смеси старого асфальтобетона с битумом; 11 - слой из новой смеси; 12 - подача новой смеси: 13 - старое покрытие

Рис. 22.7. Горячая регенерация комплектом машин AR-2000:

стадия первая - предварительный и полный разогрев; 3 - стадия вторая - продолжение разогрева до глубины 50 мм и разрыхление; 4 - стадия третья и четвертая - продолжение разогрева, подача материала в мешалку, добавление нового материала, перемешивание и укладка

Подогрев воздуха может производиться сжиганием газа или дизельного топлива. Разогревающее устройство в виде герметически замкнутого прямоугольника (коробки) плотно прижимается к поверхности покрытия. В пространство между покрытием и разогревателем с одной стороны накачивается горячий воздух, а с другой стороны он отсасывается вакуумным насосом. Откаченный горячий воздух снова поступает в компрессор и так постоянно циркулирует.

Это способствует многократному снижению потерь тепловой энергии при разогреве асфальтобетонного покрытия по сравнению с разогревом горелками инфракрасного излучения, полностью исключает выгорание битума и пережог смеси, а также выделение выбросов газа, дыма и пыли в атмосферу. Ширина обрабатываемой полосы может изменяться в диапазоне 3,3-4,0 м, глубина разогрева до 50 мм, скорость движения комплекта от 5 до 7 м/мин. За одну смену комплект обрабатывает полосу длиной около 3 км. Общая длина комплекта в работе составляет 75 м.

Эффективность работы этого комплекта особенно высока при больших объемах.

Комбинированные способы горячей регенерации состоят в том, что асфальтобетон старого покрытия снимается горячей фрезой, отправляется на стационарный асфальтобетонный завод, где он перерабатывается горячим способом с добавлением к старому асфальтобетону битума и около 60 % новых материалов.

Полученная смесь в горячем состоянии укладывается в покрытие на той дороге, где была получена старая смесь, или на другой дороге.

Методы холодной регенерации включают в себя снятие и размельчение материала слоев асфальтобетонного или цементобетонного покрытия, их обработку органическим или минеральным вяжущим с добавлением или без добавления новых минеральных материалов, укладку и уплотнение.

Одной из основных технологических операций холодной регенерации является снятие и размельчение материалов слоев существующей дорожной одежды. Эти операции обычно производят с помощью холодных фрез.

Для большинства асфальтобетонных покрытий, за исключением случая, когда заполнитель имеет очень низкую прочность, зубья планировщика разрушают старое дорожное покрытие по линиям асфальтовяжущего вещества. При этом гранулометрический состав исходной смеси изменяется очень мало и снятые куски и щебенки асфальтобетона обычно покрыты вяжущим, что позволяет использовать их для приготовления новой смеси с минимальным расходом битума или битумной эмульсии.

Холодным фрезерованием можно снимать старое покрытие послойно и тем самым отделять материал верхнего слоя из мелкозернистого асфальтобетона от материала нижнего слоя из крупнозернистого асфальтобетона с последующей укладкой в соответствующие слои дорожной одежды.

Холодное фрезерование дорожного покрытия применяют для снятия старого покрытия с трещинами, чтобы предупредить их выход на новое покрытие при усилении дорожной одежды; для восстановления поперечного профиля дорожной одежды и устранения колей, выбоин и других деформаций; увеличения вертикального габарита путепровода над дорогой; уменьшения собственного веса дорожной одежды на мостах и путепроводах; сохранения высоты бордюров и отметок водосборных, водоотводящих и дренажных систем в населенных пунктах, на городских улицах и в других случаях.

Глубина фрезерования зависит главным образом от состояния покрытия. Чаще всего одним проходом фрезерной машины снимают верхний слой, а на нижний слой укладывают новое покрытие из одного или нескольких слоев.

Способы холодной регенерации, или ресайклинга, отличаются между собой материалом, используемым для укрепления гранулята: органическим, минеральным или комплексным.

Полученный при холодном фрезеровании гранулят может быть повторно использован без переработки или с переработкой на месте в передвижной установке или на стационарном заводе с добавлением или без добавления минерального материала (щебня).

В режиме холодного ресайклинга широко используют обработку гранулята битумной эмульсией, жидким или вспененным битумом (рис. 22.8).

Рис. 22.8. Схема рабочих процессов и комплект машин для холодного ресайклинга с применением битумной эмульсии

При необходимости улучшить гранулометрический состав смеси или усилить дорожную одежду к полученному грануляту добавляют необходимое количество щебня. В этом случае работа выполняется в такой последовательности:

на очищенное старое покрытие вывозится и автогрейдером распределяется слой щебня;

машиной для холодного фрезерования снимается старое покрытие и полученный гранулят перемешивается в самой машине со щебнем. В момент перемешивания смеси добавляется вода для смачивания щебенок и битумная эмульсия в необходимом количестве;

смесь окончательно разравнивается автогрейдером и уплотняется.

На уложенный слой укладывается защитный слой или слой нового покрытия из асфальтобетона.

Холодный ресайклинг с применением в качестве вяжущего цемента обычно используется для устройства основания из гранулята, полученного при фрезеровании старого асфальтобетонного покрытия (рис. 22.9). При этом добавка цемента составляет 3-5 % от массы гранулята. Для достижения оптимальной влажности одновременно добавляется необходимое количество воды. Обработанная смесь разравнивается и уплотняется.

Рис. 22.9. Схема рабочих процессов и комплект машин для холодного ресайклинга с применением цемента

После набора прочности уложенной смеси устраивается новый слой асфальтобетонного покрытия или защитный слой.

Метод холодного ресайклинга асфальтобетонного покрытия может быть использован с применением комплексного вяжущего, состоящего из битумной эмульсии и цемента [ 2 ]. В результате получается асфальтогранулобетон (АГБ).

АГБ-смесь приготавливают в смесительной установке с принудительным перемешиванием в холодном состоянии асфальтобетонного гранулята с добавками: щебня фракций 5-25 мм (если необходимо), цемента, катионной битумной эмульсии и воды смачивания, если влажность гранулята ниже 1 %. Добавки в гранулят вводят в таком порядке: щебень, вода смачивания, эмульсия, цемент.

При приготовлении АГБ-смеси может быть использован гранулят, полученный как при послойном, так и однопроходном фрезеровании существующего покрытия на глубину 14-30 см. Однако кривая гранулометрического состава гранулята должна иметь плавное очертание и вписываться в границы составов для пористых и высокопористых смесей, зерен щебня фракций крупнее 5 мм должно быть не менее 35-40 %. В противном случае к грануляту добавляют щебень.

Ориентировочная доля отдельных компонентов по массе гранулята составляет:

битумной эмульсии - 2-4 %;

портландцемента - 2-5 %;

воды - 4-6 %.

Смесь укладывается на подготовленное основание при температуре воздуха не ниже 0 °С и уплотняется сначала виброплитой, а затем звеном катков. После испарения влаги (примерно через 2 ч после окончания уплотнения) можно открывать движение автотранспорта с ограничением скорости до 40 км/ч. Через 4-5 часов можно укладывать следующий слой асфальтобетона, который выполняет роль защитного слоя и слоя износа.

Технология может быть реализована в нескольких вариантах (рис. 22.10):

а) фреза работает в сцепе со смесителем укладчиком, который является ведущей машиной (рис. 22.10, а). Толщина укладываемого слоя до 12 см, производительность укладки 80-150 т/ч;

б) фреза оставляет асфальтогранулят на проезжей части и ее подбирает прицепной или самоходный подборщик, работающий в сцепе со смесителем укладчиком (рис. 22.10, б). При этом фреза и смеситель-укладчик могут иметь разную производительность;

в) регенерационное фрезерование совместно с выравнивающим фрезерованием (рис. 22.10, в). Фреза работает в одном звене с автомобилями-самосвалами, которые доставляют основной объем асфальтогранулята к смесителю-укладчику, а избыток - на другой объект или на склад.

Рис. 22.10. Технологические схемы холодной регенерации с использованием в качестве ведущей машины смесителя укладчика:

1 - старое покрытие; 2 - фреза; 3 - гранулят; 4 - смеситель-укладчик; 5 - каток; 6 - новый слой покрытия; 7 - подборщик; 8 - автомобили-самосвалы; 9 - склад АГ

Могут быть применены и другие технологические схемы в зависимости от конкретных условий (толщина и количество снимаемых и укладываемых слоев, необходимость добавления минерального материала, вида применяемого вяжу