Сталь 65Г - сталь перлитного класса. Кремний несколько повышает точку А3 и снижает А4. Критические точки стали АС1 - 7520С, АС3 – 7880С.

Учитывая содержание углерода, сталь по структуре отжига относится к доэвтектоидным сталям, однако кремний сдвигает точку S диаграммы Fe -Fe3C до 0,7 % С, т. е. сталь становится почти эвтектоидной.

Поэтому необходимо проведение полной закалки (температура А3 - 30-500С, т.е. » 840-8600С). При полной закалке сталь нагревают до однофазной мелкозернистой аустенитной структуры (рис.4).

Последующее охлаждение в масле со скоростью большей чем V кр (наименьшая скорость охлаждения, при которой аустенит превращается в мартенсит) обеспечивает получение мелкозернистого мартенсита (рис.5).

VК - наименьшая скорость охлаждения, при которой аустенит превращается в мартенсит.

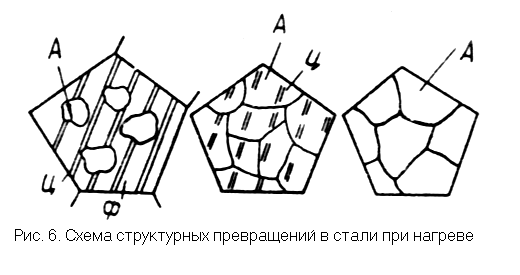

Рассмотрим превращения, происходящие в стали 65Г при нагреве с исходной равновесной структуры Ф + Ц. На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет свое пластинчатое или зернистое строение до температуры АС1 (до 7520С для стали 65Г). При температуре АС1 в стали происходит превращение перлита в аустенит. Кристаллы (зерна) аустенита зарождаются в основном на границах фаз феррита и цементита. При этом параллельно развиваются два процесса:

1. полиморфный переход Fea ® Fe g;

2. растворение аустенита в цементите.

Представим общую схему превращения

П (Ф +Ц) ½ А1 ® (Ф + Ц + А)1 ® (А + Ц)2 ® (А неоднородный )3 ® (А гомогенный)4

Образование зерен аустенита происходит с большей скоростью, чем растворение цементита перлита, поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита.

Из рис.6 видно, что фазовая кристаллизация приводит к измельчению зерна в стали. При этом чем дисперснее структура перлита (Ф +Ц) и чем выше скорость нагрева стали, тем больше центров зарождения аустенита, а, следовательно, возрастает дисперсность продуктов его распада. Увеличение дисперсности продуктов распада аустенита приводит к увеличению пластичности, вязкости, уменьшение чувствительности к концентраторам напряжений.

Рассмотрим изменение структуры в стали при закалке в масле. При непрерывном охлаждении стали со скоростью большей чем критическая скорость (рис.5) аустенит превращается в мартенсит. Мартенситное превращение развивается в сталях с высокой скоростью (1000-7000м/с) в интервале температур Мн...Мк. При этом необходимо учитывать, что с увеличением % С точки Мн и Мк понижаются, в то время как введение кремния их повышает.

Из рис.7 видно, что температура Мн и Мк определяются в основном химическим составом стали.

В результате закалки стали 65Г структура может иметь кроме мартенсита и некоторое количество остаточного аустенита.

Возможность мартенситного превращения в стали объясняется наличием принципа структурного и размерного соответствия между аустенитом - плоскость (111) и мартенситом - плоскость (110), т.е. g ® a переход носит бездиффузионный характер. Превращение аустенита в мартенсит происходит путем кооперативного направленного сдвига только атомов железа на расстояние меньше межатомных. Полученный мартенсит представляет собой перенасыщенный твердый раствор углерода в a - железе и имеет тетрагональную кристаллическую решетку. Атомы углерода занимают в основном октаэдрические поры.

Образование в результате закалки мартенсита приводит к большим внутренним напряжениям, повышению твердости, прочности (фазовому наклепу), однако при этом возрастает склонность стали к хрупкому разрушению, что требует проведения дополнительно последующего отпуска.

Превращение в закаленной стали при среднем отпуске (4500С).

Нагрев закаленной стали до температуры АС1 принято называть отпуском. Отпуск должен обеспечить получение в стали необходимые эксплуатационных свойств. Структура стали 65Г после закалки состоит из мартенсита и остаточного аустенита.

При отпуске будет проходить одновременно несколько процессов:

1. Распад перенасыщенного твердого раствора мартенсита, при котором углерод выделяется в виде карбидов (e - карбид, Fe3C).

2. Распад остаточного аустенита, который превращается в мартенсит отпуска.

3. Выделение карбидной фазы Fe3C и ее последующая коагуляция.

4. Уменьшение плотности дефектов кристаллического строения.

5. Снимаются внутренние напряжения.

Рассмотрим последовательность процессов при отпуске с повышением температуры:

До 800С диффузионная подвижность атомов мала и распад аустенита идет медленно.

Первое превращение при отпуске развивается в диапазоне 80...2000С и приводит к формированию структуры отпущенного мартенсита - смеси пересыщенного углеродом a - раствора и когерентных с ними частиц e - карбида. В результате этого существенно меняется тетрагональность мартенсита (часть углерода выделяется в виде метастабильного e - карбида), удельный объем, снижаются внутренние напряжения (рис.8).

Второе превращение при отпуске развивается в интервале температур 200...2600С (3000С) и состоит: 1) в превращении остаточного аустенита в отпущенный мартенсит; 2) в дальнейшем распаде отпущенного мартенсита: уменьшается степень его перенасыщенности до 0,15...0,2% С, начинается преобразование e - карбида в цементит и его обособление, разрыв когерентности; 3) в снятии внутренних напряжений; 4) в связи с переходом остаточного аустенита в отпущенный мартенсит имеет место некоторое увеличение объема.

Третье превращение при отпуске развивается в интервале 300...4000С. При этом заканчивается распад отпущенного мартенсита и процесс карбидообразования. Формируется карбидоферритная смесь, существенно снимаются внутренние напряжения; повышение температуры отпуска выше 4000С активизирует процесс коагуляции карбидов, что приводит к уменьшению дисперсности ферритоцементитной смеси.

Структуру стали после низкого отпуска (до 2500С) называют отпущенным мартенситом. Структуру стали после среднего отпуска 350...5000С называют троститом отпуска. Структуру стали после высокого отпуска 500...6000С называют сорбитом отпуска.

В стали 65Г после полной закалки в масле и среднего отпуска при 4500С образуется структура тростита.

Влияние легирующих элементов.

Химический состав стали 65Г

| C | Si | Mn | Ni | S | P |

| 0.62 - 0.70 | 0.17 - 0.37 | 0.90 - 1.20 | до 0.3-04 | до 0.03-0,04 | до 0.03-0,04 |

Кремний и марганец положительно влияют на структуру, механические и технологические свойства стали: снижают критическую скорость охлаждения увеличивают прокаливаемость, уменьшают скорость распада мартенсита, сильно упрочняют феррит, повышают прочность, твердость и прежде всего упругие свойства стали (s в; s 0,2; s -1), увеличивают сопротивление коррозии, снижают вязкость. Такое влияние кремния на свойство связано с его воздействием на матричную фазу (a - раствор) и карбиды, а именно, кремний способен создавать в твердом растворе направленные ионные связи, которые должны увеличивать напряжения трения в кристаллической решетке и тем самым повышать сопротивление движению дислокаций, особенно при малых пластических деформациях (упрочняющий эффект).

Влияние никеля - повышает s в, d, прокаливаемость, склонность к отпускной хрупкости, снижает V кр, способствует графитообразованию.

Список используемой литературы.

1.Лахтин Ю. М., Леонтьева В. П., “Материаловедение”, 492 стр., “Машиностроение”, 1980 г.

2.Гуляев А. П., “Металловедение”, 646 стр., “Металлургия”, 1977 г.

3.Рахштадт А. Г., Брострем В. А., “Справочник металлиста”, том 2, 717 стр., “Машиностроение”, 1976 г.