Группы методов восстановления исправностей сопряжений

Рассмотренные выше критерии исправности сопряжении позволяют сделать вывод о том, что одной из основных задач восстановления их исправности является восстановление первоначальной посадки (зазора, натяга), заданной конструктором.

При капитальном ремонте машин предполагается не только восстановление их исправности или работоспособности, но и обеспечение ресурса сопряжения. Поэтому процесс ремонта деталей будет включать не только восстановление их геометрической формы и размеров, но и обеспечение заданной долговечности. В зависимости от конструктивного исполнения, исправность и долговечность сопряжений может восстанавливаться следующими методами (рисунок 33):

а) без изменения номинальных размеров деталей сопряжения;

б) с изменением номинальных размеров;

|

в) с восстановлением номинальных размеров сопряженных поверхностей деталей.

|

5

Сущность способа ремонта деталей пластинированием. Преимущества способа и примеры использования

При восстановлении изношенных отверстий достаточно широкое применение получил способ облицовки рабочих поверхностей тонкими износостойкими легко сменяемыми пластинами, получивший название пластинирования. Способ используется при ремонте цилиндров двигателей, компрессоров, постелей подшипников, коротких гидросиловых цилиндров. Для изготовления облицовочных пластин применяют холоднокатаную термообработанную калиброванную ленту из инструментальных или пружинных сталей.

Технологический процесс пластинирования деталей включает подготовку поверхности детали под облицовку пластинами, изготовление пластин необходимой геометрической формы, установку пластин на поверхности детали, обработку внутренней поверхности восстановленного отверстия (при необходимости), контроль размеров и шероховатости пластинированных деталей.

Подготовка поверхности заключается в растачивании отверстий для придания правильной геометрической формы и необходимых размеров и шероховатости.

Подготовка поверхности заключается в растачивании отверстий для придания правильной геометрической формы и необходимых размеров и шероховатости.

Таблица 3.1 - Соотношение размеров резьбовых отверстий и спиральных вставок

Таблица 3.1 - Соотношение размеров резьбовых отверстий и спиральных вставок

| Номинальная резьба отверстия | Диаметр сверла, мм | Размер метчика | Наружный диаметр вставки, мм |

| М8 | 8,7 | М 10x1,25 | 10,1+0,15 |

| М10 | 10,5 | М12 х 1,25 | 12+0,15 |

| М12 | 12,2 | М14х1,75 | 14,2+0,20 |

| М 12x1,25 | 12,5 | М14х1,25 | 14,7+0,20 |

| МН | 14,2 | М16x2,0 | 16,3+0,25 |

| М14х 1,5 | 14,5 | М16х1,5 | 17,0+0,25 |

| М16 | 16,2 | М 18x2,0 | 18,4+0,25 |

| М16x1,5 | 16,5 | М18х1,5 | 18,70,25 |

| М18 | 18,4 | М20х2,5 | 20,40,25 |

| М18х1,5 | 18,6 | М20х1,5 | 21,1+0,25 |

| М20 | 20,5 | М22х2,5 | 22,5+0,30 |

Диаметр отверстия (мм), обработанного для пластинирования, определяют по формуле

где Dн - номинальный диаметр отверстия, мм;

h - толщина пластины, мм;

t - припуск на обработку пластины после установки, мм;

Тh -допуск на толщину пластины, мм.

Растачивание отверстий производят резцами из твердых спеченных сплавов ВКЗ, ВК6, Т15К6 или из сверхтвердых материалов - эльбора, гексанита и др.

Оптимальная шероховатость обработанной поверхности, обеспечивающая надежную посадку облицовочной пластины в отверстиях, составляет Яа = 0,16-0,32 мкм, что достигается тонким растачиванием на режимах, приведенных в таблице 3.2.

|

Таблица 3.2 - Режимы резания при подготовке поверхностей к пластинированию

| Материал детали | Деталь | | Скорость резания, м/мин | Подача, мм/об | Глубина резания, мм | Марка резца |

| Высокопрочный чугун | Гильзы цилиндров двигателей КамАЗ, ЯМЗ | 70-90 | 0,03-0,12 | 0,1-0,2 | Эльбор-Р |

| Чугун серый | Гильзы цилиндров бензиновых двигателей | 80-100 | 0,06-0,1 | 0,1-0,3 | ВКЗ, ВК6 |

| Сталь 45 | Гидросиловые цилиндры | 120-150 | 0,03-0,12 | 0,1-0,3 | Т15К6 |

Толщину стальной ленты для изготовления пластин выбирают в зависимости от радиального износа отверстия. Для облицовки гильз цилиндров двигателей, предельные значения радиального износа которых составляют для ЗиЛ - 0,20-0,25 мм, для ЯМЗ - 0,18-0,20 мм, для КамАЗ - 0,15-0,18 мм, используют пластины из стальной ленты марок У8А, У10А, 65Г толщиной 0,5-0,7 мм.

Длину пластин в зависимости от диаметра отверстия, подлежащего облицовке, рассчитывают по формуле

где Dp - диаметр отверстия, обработанного для пластинирования, мм;

h - толщина пластины, мм;

Th - допуск на толщину пластины, мм;

TL - допуск на длину пластины по 8-9 квалитетам в системе вала, мм;

N - натяг при запрессовке пластин, мм.

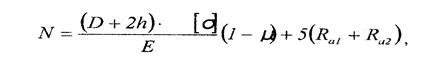

Величину натяга рассчитывают по формуле

где D - диаметр сопрягаемых поверхностей, мм;

[σпр] - нормативное значение предела прочности материала пластины, МПа;

Е - модуль упругости материала пластины, МПа;

μ - коэффициент Пуассона материала пластины;

Ra1 Ra2 - параметры шероховатости поверхностей соответственно пластины и обработанного отверстия, мм.

Резку ленты на пластины установленного размера производят с учетом припуска на шлифование торцовых кромок. Шлифование выполняют на плоскошлифовальном станке, в специальном приспособлении пакетами по 25-40 пластин. После шлифования кромок пластины подвергают контролю - проверяют допуски на длину, параллельность коротких торцовых кромок и перпендикулярность коротких кромок к длинным.

Процесс облицовки детали включает предварительное свертывание пластины, радиальное обжатие свернутой пластины до получения цилиндрической формы и замыкания стыка, перемещение свернутой и обжатой пластины в восстанавливаемое отверстие.

Предварительное свертывание пластины выполняют с помощью специального захвата (рисунок 3.9), радиальное обжатие свернутой пластины осуществляют в пресс-форме (рисунок 3.10).

|

Перемещение пластины из пресс-формы в деталь производят с помощью гидравлического пресса и ступенчатого пуансона. Центрирование пресс-формы относительно отверстия детали осуществляется за счет установочного кольца. Схема перемещения облицовочной пластины из пресс-формы в деталь приведена на рисунке 3.11.

Перемещение пластины из пресс-формы в деталь производят с помощью гидравлического пресса и ступенчатого пуансона. Центрирование пресс-формы относительно отверстия детали осуществляется за счет установочного кольца. Схема перемещения облицовочной пластины из пресс-формы в деталь приведена на рисунке 3.11.

Облицовку глубоких отверстий производят поясами, при этом стыки поясов должны располагаться под углом 180°. Прочность посадки пояса пластин оценивают по усилию запрессовки.

Обработка внутренней поверхности восстановленного отверстия заключается в придании ей необходимого профиля. Для гильз цилиндров двигателей производят сетчатое хонингование алмазными брусками АСМ-28, АСМ-40. Режим обработки: скорость вращательного движения хонинговальной головки 80 м/мин; скорость поступательного движения 8 м/мин. Такая обработка в течение 1-2 минут позволяет снять заусенцы на стыках поясов пластин и получить сетку абразивных следов для лучшего удержания смазки.

Технология пластинирования обладает рядом экономических и технологических достоинств, позволяет существенно повысить большинство показателей надежности отремонтированных деталей; пластинированные детали Обладают высокой ремонтопригодностью, так как изношенные облицовочные пластины легко заменить новыми и производить это неоднократно.

Обработка внутренней поверхности восстановленного отверстия заключает-ся в придании ей необходимого профиля. Для гильз цилиндров

двигателей производят сетчатое хонингование алмазными брусками АСМ-28, АСМ-40. Режим обработки: скорость вращательного движения хонинговальной головки 80 м/мин; скорость поступательного движения 8 м/мин, Такая обработка в течение 1-2 минут позволяет снять заусенцы на стыках поясов пластин и получить сетку абразивных следов для лучшего удержания смазки.

двигателей производят сетчатое хонингование алмазными брусками АСМ-28, АСМ-40. Режим обработки: скорость вращательного движения хонинговальной головки 80 м/мин; скорость поступательного движения 8 м/мин, Такая обработка в течение 1-2 минут позволяет снять заусенцы на стыках поясов пластин и получить сетку абразивных следов для лучшего удержания смазки.

Технология пластинирования обладает рядом экономических и технологических достоинств, позволяет существенно повысить большинство показателей надежности отремонтированных деталей; пластинированные детали обладают высокой ремонтопригодностью, так как изношенные облицовочные пластины легко заменить новыми и производить это неоднократно.

11

11