Рассмотрим цилиндрический подшипник, на который действует постоянная по величине и направлению сила Р (рис. 1). При вращении вал увлекает масло. Скорость v частиц масла, находящихся в непосредственном контакте с валом, равна его окружной скорости; на поверхности вкладыша окружная скорость равна нулю.

По мере продвижения по клиновидной части а масляного слоя в связи с уменьшением проходных сечений масло стремится вытекать в осевом направлении подшипника. Этому истечению препятствуют силы внутреннего трения (вязкость). В результате в клиновидной части а масляного слоя развивается гидродинамическое давление, которое увеличивается по мере сужения зазора.

По мере продвижения по клиновидной части а масляного слоя в связи с уменьшением проходных сечений масло стремится вытекать в осевом направлении подшипника. Этому истечению препятствуют силы внутреннего трения (вязкость). В результате в клиновидной части а масляного слоя развивается гидродинамическое давление, которое увеличивается по мере сужения зазора.

| Рис. 1. Положение вала в подшипнике и распределение гидродинамического давления в масляном слое. |

Очевидно, что по мере увеличения частоты вращения вала гидродинамическое давление будет возрастать, и при каком-то определенной частоте вращения вертикальная составляющая силы гидродинамического давления станет равной внешней силе, действующей на вал. При дальнейшем увеличении частоты вращения вал “всплывет” и появится разделяющий слой масла. При определенной частоте вращения вала разделяющий слой масла достигнет такой величины, при которой поверхности будут надежно разделены, и наступит жидкостное трение.

| 3 сс |

| 4 сс |

. По мере удаления от среднего сечения вдоль подшипника давление падает и на торцах оно равно нулю.

. По мере удаления от среднего сечения вдоль подшипника давление падает и на торцах оно равно нулю.

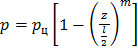

По экспериментальным данным при относительно небольших условных давлениях и жестких вале и подшипнике давление по длине изменяется по параболическому закону

,

,

− давление в центральном сечении подшипника;

− давление в центральном сечении подшипника;  − расстояние от середины цапфы до рассматриваемого ее поперечного сечения;

− расстояние от середины цапфы до рассматриваемого ее поперечного сечения;  длина подшипника;

длина подшипника;  =2,3 – 2,7 – показатель параболы (зависит от давления

=2,3 – 2,7 – показатель параболы (зависит от давления  ).

).

Очевидно, что для обеспечения жидкостного трения необходимо, чтобы в несущей части масляного слоя развивались такие гидродинамические давления, при которых результирующая сила обеспечивало бы поднятие вала относительно подшипника на вполне определенную величину. Последняя зависит от деформаций вала и подшипника, и от высоты неровностей их поверхностей.

Принято считать, что жидкостное трение в подшипнике обеспечено, если минимальный зазор между валом и подшипником в

наиболее тонкой части масляного слоя

– критическая толщина масляного слоя;

– критическая толщина масляного слоя;  – рабочая минимальная толщина масляного слоя.

– рабочая минимальная толщина масляного слоя.

Критическая толщина масляного слоя зависит от способа обработки и от степени искажения геометрической формы вала и подшипника в рабочем состоянии.

Тогда

,

,

где  − высота неровностей вала;

− высота неровностей вала;  − высота неровностей подшипника;

− высота неровностей подшипника;  — величина отклонения от правильной геометрической формы.

— величина отклонения от правильной геометрической формы.

Средняя арифметическая величина неровностей шеек коленчатого вала составляет: у автомобильных двигателей 0,8 − 1,6 мкм, у тракторных 1,6 − 3,2 мкм; рабочей поверхности вкладышей − 1,6 – 3,2 мкм.

Учет поправки на неточность геометрической формы и деформацию подшипника представляет очень большие трудности, и в настоящее время достоверные численные значения  указать затруднительно. В среднем для приработанных автотракторных двигателей можно принимать, что

указать затруднительно. В среднем для приработанных автотракторных двигателей можно принимать, что  = 3 − 4 мкм.

= 3 − 4 мкм.

Минимальную рабочую толщину масляного слоя рекомендуется принимать равной 2 мкм.

Таким образом, в результате расчета правильно сконструированного подшипника минимальная толщина масляного слоя должна быть более 5 − 6 мкм.

Минимальный слой смазки в подшипнике можно определить, воспользовавшись формулой,

,

,

где  − динамическая вязкость масла, Н с/м2;

− динамическая вязкость масла, Н с/м2;  − частота вращения вала, мин-1;

− частота вращения вала, мин-1;  − диаметр вала (диаметр шатунной или коренной шейки), мм;

− диаметр вала (диаметр шатунной или коренной шейки), мм;  − среднее удельное давление на опорную поверхность подшипника, МПа;

− среднее удельное давление на опорную поверхность подшипника, МПа;  − относительный зазор; Δ − диаметральный зазор между подшипником и валом, мм;

− относительный зазор; Δ − диаметральный зазор между подшипником и валом, мм;  − коэффициент, характеризующий геометрию вала в подшипнике;

− коэффициент, характеризующий геометрию вала в подшипнике;  − длина опорной поверхности подшипника, мм.

− длина опорной поверхности подшипника, мм.

Надежность работы подшипников проектируемого двигателя оценивается коэффициентом надежности жидкостного трения

.

.

Для обеспечения нормальной работы подшипника необходимо, чтобы коэффициент надежности был не менее 1,5.

Произведя указанный расчет, следует иметь в виду, что получение требуемой минимальной толщины масляного слоя не решает еще всей задачи. Необходимо, чтобы минимальная толщина масляного слоя получалась достаточной при относительно невысоком нагреве масла, так как при высокой температуре уменьшаются прочность и коррозионная стойкость антифрикционных сплавов, в результате чего может произойти их разрушение, несмотря на наличие достаточной минимальной толщины масляного слоя.

Непосредственной задачей при конструировании и расчете подшипников является выбор таких конструктивных параметров (диаметрального зазора Δ и относительной длины  ),а также сорта масла и подачи его в достаточном количестве для обеспечения надежного жидкостного трение и невысокого нагрева подшипника при работе двигателя во все рабочем диапазоне нагрузок и частот вращения.

),а также сорта масла и подачи его в достаточном количестве для обеспечения надежного жидкостного трение и невысокого нагрева подшипника при работе двигателя во все рабочем диапазоне нагрузок и частот вращения.

| 6 сс |

| 5 сс |

Из выражения  видно, что минимальная толщина масляного слоя при данном радиальном зазоре вполне определяется величиной относительного эксцентриситета

видно, что минимальная толщина масляного слоя при данном радиальном зазоре вполне определяется величиной относительного эксцентриситета  .

.

В настоящее время на основании гидродинамической теории смазки и экспериментальных исследований установлены обобщенные зависимости относительного эксцентриситета  от среднего условного давления k, относительного зазора

от среднего условного давления k, относительного зазора  , вязкости масла

, вязкости масла  , угловой скорости

, угловой скорости  и отношения

и отношения  .

.

Относительный экцентриситет  является функцией только безразмерного коэффициента нагруженности

является функцией только безразмерного коэффициента нагруженности  и отношения

и отношения  . Практически коэффициент нагруженности удобно определять по формуле

. Практически коэффициент нагруженности удобно определять по формуле

,

,

где k − в кГ/см2,  — в кГсек/м2,

— в кГсек/м2,  , n − в мин-1, d − в см, Δ − в мкм.

, n − в мин-1, d − в см, Δ − в мкм.

С увеличением коэффициента нагруженности и уменьшением относительной длины подшипника эксцентриситет увеличивается, а следовательно, минимальная толщина масляного слоя уменьшается.

Относительный эксцентриситет  определяется по графикам зависимости

определяется по графикам зависимости  для различных значений

для различных значений  (рис. 2).

(рис. 2).

В выражение коэффициента нагруженности входит вязкость масла в нагруженной части масляного слоя, зависящая от температуры.

Для определения этого коэффициента и суждения о температурном режиме работы определяют установившуюся температуру масла, т.е. температуру, при которой количество теплоты, выделяющейся в подшипнике от трения равно количеству отводимой от подшипника теплоты. По этой температуре находят вязкость масла и определяют минимальную толщину масляного слоя.