Расчетно-конструкторская часть

Расчёт надёжности

Надежность - это свойство изделия сохранять работоспособность в течение заданного интервала времени при заданных условиях эксплуатации.

Надежность рассчитывается для того, чтобы определить, сколько времени изделие будет сохранять свою работоспособность при заданных условиях эксплуатации, то есть определение гарантийного срока службы изделия.

Различают три вида расчета:

- прикидочный;

- ориентировочный;

- окончательный.

Окончательный расчет проводится на этапе технического проектирования, когда отработана схема, выбрана элементная база, определены все режимы работы элементов и известны условия эксплуатации. Обязательно оценивается гарантийный срок.

Для упрощения расчета надежности принимаются два допущения:

- в устройстве имеется основное соединение элементов;

- отказы носят случайный и независимый характер.

Расчет надежности осуществляется по формуле:

lу = kl×Sai×loi ×ni, (1)

где, λу - интенсивность отказов;

Кλ- поправочный коэффициент, учитывающий условия эксплуатации;

ai- поправочный коэффициент, учитывающий режим работы элементов и температура внутри блока;

λoi-интенсивность отказа элементов, работающих в номинальном режиме при нормальных условиях эксплуатации;

ni-количество однотипных элементов, работающих в одинаковом режиме при одинаковой температуре внутри блока.

Исходные данные для расчета интенсивности отказов занесены в таблицу 11.

Таблица 11.

| Наименование и тип элемента | Количество элементов. ni, шт. | Интенсивность отказов номиналь-ная λoi×10-6, 1/ч | Режимы работы | Поправочный коэффициентi | Интенсивность отказов действительная | ||

| Кн | Темпера-тура, °С | aiλoi10-6, 1/ч | aiλoini10-6 1/ч | ||||

| Конденсаторы | |||||||

| КМ6 | 0,12 | 0,12 | 0,96 | ||||

| ESX | 0,5 | 0,5 | 1,5 | ||||

| Резисторы | |||||||

| С2-10 | 0,1 | 0,1 | 1,4 | ||||

| Диоды | |||||||

| КД522А | 0,08 | 0,08 | 0,16 | ||||

| Стабилитрон | |||||||

| КЖ101А | 0,003 | 0,003 | 0,003 | ||||

| Индикаторы | |||||||

| АЛС335Б | 0,1 | 0,1 | 0,2 | ||||

| Стабилизаторы | |||||||

| LM1117 | 1,4 | 1,4 | 1,4 | ||||

| Микросхемы | |||||||

| ICL7106 | 0,1 | 0,1 | 0,1 | ||||

| Транзисторы | |||||||

| КТ315Б | 0,2 | 0,2 | 0,4 | ||||

| Пайка | 0,004 | 0,004 | 0,44 | ||||

| Итого: | 6,723 |

Так как устройство разработано, в основном, для ЭВМ, то поправочный коэффициент, учитывающий условия эксплуатации будет равен Кλ= 1.

Исходя из формулы (1) отказов будет равна:

λy=1,0×12,4×10-6=14,112×10-6 (1/ч).

Среднее время наработки до первого отказа определяется по формуле:

|

(2)

Таким образом, исходя из формулы (2) среднее время наработки до первого отказа равно:

Тср = 14,112=62437 (ч).

Для построения графика зависимости вероятности безотказной работы от времени рассчитывается значение вероятности безотказной работы по формуле:

Р(t) = e-lt, (3)

При λy меньше 0,1 вероятность безотказной работы с достаточной степенью точности может быть рассчитана по формуле:

Р(t) = 1-λy×t, (4)

Результаты расчетов занесены в таблицу 12.

Таблица 12

| t,ч | |||||||||||

| λ·t | 14×10-6 | 16×10-4 | 16×10-3 | 0,032 | 0,08008 | 0,1601 | 0,3203 | 0,80008 | 0,961 | 0,9999 | |

| P(t) | 0,99998 | 0,9998 | 0,98398 | 0,968 | 0,91992 | 0,8521 | 0,7261 | 0,4493 | 0,382 | 0,3716 |

Зависимость вероятности безотказной работы представлена на рисунке 11, где по оси ординат берется линейный масштаб, а по оси абсцисс - логарифмический.

Рисунок 10

Гарантийный срок службы изделия определяется на уровне 0,7. При этом Р(t) устройства будет равен 0,355. Отсюда гарантийный срок службы будет равен:

tг = 0,3/l = 0,3/16,016 × 106 = 18731 (ч).

Исходя из того, что в году 365 дней, и устройство будет использоваться 12 часов в сутки, гарантийный срок службы будут равен:

tг = 4,3 года

Расчет печатной платы

Для генератора телевизионных сигналов изготавливается односторонняя печатная плата из фольгированного стеклотекстолита марки СФ-2-50-1,5, так как он имеет высокую механическую прочность, влагостойкость, термостойкость и при сверлении отверстий шероховатость поверхности значительно меньше, чем у гетенакса, выдерживает неоднократную перепайку. Плата изготавливается комбинированным позитивным методом с сухим фоторезистом.

Параметры печатной платы можно разделить на электрические и конструктивные.

Электрические параметры - параметры, связанные с электрическими величинами:

- ширина печатного проводника;

- электрическое сопротивление;

- паразитная индуктивность;

- паразитная емкость.

Конструктивные параметры:

- размеры печатной платы;

- диаметр отверстий и их количество;

- диаметры контактных площадок;

- минимальное расстояние между центрами двух отверстий для прокладки нужного количества проводников.

Ширина печатного проводника определяется по формуле:

t≥Ij×h, (5)

где, j - плотность тока, А/мм2;

h - толщина фольги, мм;

t - ширина печатного проводника, мм;

I- максимальный ток протекающий по проводнику, А.

Максимальный ток, протекающий по проводнику I = 0,00005 А. Толщина фольги h = 0,05 мм. Для электронных устройств берется плотность тока, равная 0,000035 А/мм.

Таким образом, исходя из формулы (5), минимальная ширина печатного проводника будет равна:

t≥50×10-635×10-6×30≥0,1(мм).

Выбор расстояния между печатными проводниками определяется из соображений обеспечения электрической прочности. Поскольку материал для изготовления печатной платы фольгированный стеклотекстолит, то при рабочем напряжении до + 25 В минимальное расстояние между печатными проводниками может составлять (от 0,1 до 0,2) мм.

Учитывая малые расстояния между выводами микросхем и высокую плотность монтажа, выбирается третий класс точности изготовления печатной платы.

Основные параметры третьего класса точности:

- ширина печатного проводника t = 0,25мм;

- расстояние между двумя печатными проводниками, S = 0,25мм;

- радиальная ширина контактной площадки, b = 0,1мм.

Плата изготовлена комбинированным позитивным методом сухим фоторезистом, следовательно, удельное сопротивление меди равно R = 0,02 Ом-мм2/м.

Сопротивление печатного проводника определяется формуле:

R=p×lt×h, (6)

где, 1 - длина самого протяженного проводника, 1=0,028м.

Исходя из формулы, (6)рассчитано сопротивление печатного проводника:

R=0,02×280,25×0,35×10-6=0,064 (Ом).

Для выбора размера печатной платы нужно найти площадь печатной платы, которая определяется по формуле:

Fпп=Fэрэ+Fто+FсвК3, (7)

где,Fэрэ - площадь, занимаемая ЭРЭ определяется по установочным размерам или площади, занимаемой элементом на плате, мм2;

Fто-площадь, занимаемая технологическими или крепежными отверстиями, мм2;

FCB - площадь, которая не должна заниматься электро-радиоэлементами по конструктивным соображениям;

К3-коэффициент заполнения печатной платы.

Исходные данные для определения площади, занимаемой ЭРЭ, занесены в таблицу 14.

Площадь, занимаемая технологическими и/или крепежными отверстиями, определяется по формуле:

Fто=π×dто24×n, (8)

Таблица 13

| Тип ЭРЭ | Кол-во | Площадь занимаемая ЭРЭ, мм2 | Площадь занимаемая всеми ЭРЭ, мм2 |

| Конденсаторы К10-17Б | |||

| Резисторы С2-23 | 13,2 | 158,4 | |

| Диоды КД521 КД503Б | 7,22 22,5 | 28,88 | |

| Транзисторы КТ315Г КТ361В КТ368БМ | 21,6 21,6 21,84 | 43,2 21,6 21,84 | |

| Кварцевые резонаторы HC_52 | 40,8 | 40,8 | |

| Микросхемы К561ИЕ11 К561ИЕ8 | 131,25 131,25 | 262,5 393,75 | |

| Монтажные отверстия для ЭРЭ | 0.8 | 86,4 | |

| Итого Fэрэ | 1495,37 |

Так как плата будет крепиться винтами М2,5, то диаметр технологического отверстия будет равен 2,7 мм.

Fто=3,14×2,724×2=11,4 (мм2).

Коэффициент заполнения печатной платы выбирается из следующих соображений:

- если Кз менее значения 0,3, то, следовательно, компоновка плохая;

- если значение Кз более 0,8, то усложняется обеспечение теплового режима и электромагнитной совместимости.

Исходя из выше сказанного, принимаем значение Кз равное 0,7.

Следовательно, площадь печатной платы:

F=1495,37+11,4+14,50,7=2043,9 (мм2).

Далее необходимо выбрать габаритные размеры печатной платы, при этом учитываются, что размеры сторон должны быть кратны 2.5. Принимаем длину платы 60 мм, а ширину 45 мм.

Реальный коэффициент заполнения печатной платы определяется по формуле:

Кзреал=Fэрэ+Fто+FсвА×В, (9)

где А - длина печатной платы;

В - ширина печатной платы.

Исходя из формулы (9), реальный коэффициент заполнения равен:

Кзреал=1404,85+11,4+14,545×67 =0,47.

Определение диаметров монтажных отверстий производится, учитывая следующие требования:

- диаметр монтажного отверстия должен быть такой, чтобы в него свободно входил вывод радиоэлемента;

- его величина не должна быть слишком большой, иначе будет большой коэффициент непропайки.

Определяется этот диаметр по формуле:

d0=dB+D

Диаметр для 0,8 равен:

d0=0,8+0,3=1,1.

Диаметр для 0,6 равен:

d0=0,6+0,2=0,8,

где dB - диаметр вывода ЭРЭ, мм.

Если dB<0,8 мм, то ∆ = 0,2 мм. Если dB>0,8 мм, то ∆ = 0,3 мм.

При dB =0,6 мм, ∆ = 0,2мм=>d0= 0,8. При dв = 1,2 мм,∆= 0,3мм=>d0= 1,5.

Результаты расчета диаметров монтажных отверстий сведены в таблицу 14.

Таблица 14

| Наименование | dB, мм | d0, мм |

| Конденсаторы К10-17Б | 0,8 | 1,1 |

| Резисторы С2-23 | 0,6 | 0,8 |

| Транзисторы КТ315Г КТ361В КТ368БМ | 0,8 0,8 0,8 | 1,1 1,1 1,1 |

| Кварцевые резонаторы HC-52 | 0,8 | 1,1 |

| Диоды КД521 КД503Б | 0,8 0,8 | 0,8 1,1 |

| Микросхемы К561ИЕ11 К561ИЕ8 | 0,6 0,6 | 0,8 0,8 |

Диаметры контактных площадок определяются по формуле:

dк=do+2b+∆d+Td+TD, (10)

где b -радиальная ширина контактной площадки, мм;

∆d - предельное отклонение диаметра монтажного отверстия, мм;

Td -значение позиционного допуска расположения осей отверстий, мм;

TD - значение позиционного допуска расположения центров контактных площадок, мм.

Согласно ГОСТ 23751-86 для печатных плат третьего класса точности: b = 0,1; для отверстий с диаметром до 1 мм с металлизацией предел отклонения диаметра ∆d = 0,1 мм и, так как размер печатной платы по большей стороне меньше 180 мм, то Td = 0,08 мм;Т0 = 0,15 мм - для односторонней платы.

Диаметр контактных площадок при диаметре отверстий 0,8 мм равен:

dк=0,8+2×0,1+0,08+0,15=1,33 (мм).

Диаметр контактных площадок при диаметре отверстий 1,1 мм равен:

dк=1,1+2×0,1+0,08+0,15=2,03 мм.

Минимальное расстояние между центрами двух соседних отверстий для размещения нужного количества проводников определяется по формуле:

l=d01+d022+2b+n×t+n+1×S+n×∆t+∆d+Td+TD+Tе (11)

где:-d02 - диаметры монтажных отверстий, между которыми прокладываются проводники, мм;

n- количество, прокладываемых проводников;

∆t - предельное отклонение ширины печатного проводника, мм;

Те - значение позиционного допуска расположения печатного проводника, мм.

Исходя из формулы (11),минимальное расстояние между центрами двух соседних отверстий, с диаметром 0.8 мм., для прокладки одного проводника равно:

l=0,8+0,82+2×0,1+1×0,25+ 1+1×0,25+1×0,5+0,1+0,08+0,15+0,05=2,18 (мм).

Для двух проводников - 2,73; для трех - 3,28; для четырех - 3,83.

Исходя из формулы (11),минимальное расстояние между центрами двух соседних отверстий, с диаметром 1.1 мм., для прокладки одного проводника равно:

l=1,1+1,12+2×0,1+1×0,25+ 1+1×0,25+1×0,5+0,1+0,08+0,15+0,05=2,93 (мм).

Для двух проводников - 2,93; для трех - 3,48; для четырех - 4,03.

3 Описание конструкции

Устройство собрано на односторонней печатной плате из фольгированного стеклотекстолита. Плату устанавливаем в корпус из изоляционного материала (пластмассы), в котором сверлим отверстие для толкателей кнопок, двух трёхпозиционных переключателей и гнёзд для подключения нагрузки.

Анализ технологичности конструкции

Технологичность - это свойство изделия, которое заключается в минимальных затратах материальных средств и времени на его проектирование, техническую подготовку, производство и изготовление, эксплуатацию и ремонт.

В процессе проектирования универсального термометра были приняты следующие условия технологичности:

- использовались унифицированные и стандартизованные электро-радиоэлементы;

- заложенные возможности автоматизации и механизации процессов производства;

- использованы прогрессивные методы формообразования изделий;

- введено ограничение и сокращение номенклатуры материалов, используемых в составных частях изделия.

Для подтверждения этого проводится количественная оценка технологичности согласно ОСТ 4Г0.091.219. Этим стандартом рекомендуется из всего многообразия выбирать семь базовых показателей технологичности изделия, которые наиболее значительны.

Основным показателем, используемым для оценки технологичности конструкции, является комплексный показатель технологичности, который определяется с помощью базовых показателей по формуле:

К=i=1nКi×φii=1n×φi, (12)

где Ki - значение частных показателей технологичности;

i - порядковый номер показателя в ранжированной последовательности;

- n - общее количество частных показателей;

- φi - функция, нормирующая весовую значимость коэффициента.

Комплексный показатель технологичности сравнивается с нормативным для данной группы изделий. Изделие считается технологичным, если выполняется следующее условие:

ККн≥1.

Базовые показатели технологичности:

- коэффициент использования микросхем;

- коэффициент автоматизации и механизации монтажа;

- коэффициент автоматизации и механизации подготовки ЭРЭ к монтажу;

- коэффициент автоматизации и механизации контроля и настройки;

- коэффициент повторяемости ЭРЭ;

- коэффициент применяемости ЭРЭ;

- коэффициент прогрессивного формообразования.,

Для расчета коэффициента технологичности изделия необходимо составить таблицу в которой будет находиться исходная информация.

Вначале необходимо найти значения всех вышеперечисленных частных показателей технологичности.

Таблица 15

| Наименование показателя | Обозначение | Значение |

| Количество монтажных соединений, которые осуществляются автоматизированным или механизированным способом | НАМ | |

| Общее количество монтажных соединений | НМ | |

| Общее количество ЭРЭ | НЭРЭ | |

| Количество ЭРЭ, подготовка которых осуществляется механизированным способом | НМПЭРЭ | |

| Количество операций контроля и настройки, которые можно осуществлять механизированным способом | НМКН | |

| Общее количество операций контроля и настройки | НКН | |

| Общее количество типоразмеров ЭРЭ в изделии | НТЭРЭ | |

| Общее количество типоразмеров ИМС в изделии | НТМС | |

| Число деталей, полученных прогрессивными методами формообразования | ДПР | |

| Общее число деталей | Д | |

| Число интегральных микросхем | НМС | |

| Количество типоразмеров оригинальных ЭРЭ | НТОРЭРЭ |

Коэффициент использования микросхем определяется по формуле:

|

, (13)

где, Нмс - число ИМС и транзисторов в изделии;

Нэрэ - число электро-радиоэлементов в изделии.

Исходя из формулы (13), коэффициент использования микросхем равен:

Киспмс=77+25=0,21.

Коэффициент автоматизации и механизации монтажа изделия определяется по формуле:

|

(14)

где, НАМ - количество монтажных соединений, которые осуществляются механизированным или автоматизированным способом;

НМ - общее количество монтажных соединений.

Исходя из формулы (14), коэффициент автоматизации и механизации монтажа изделия равен:

Кам=107111=0,97.

Коэффициент автоматизации и механизации подготовки электро-радиоэлементов к монтажу определяется по формуле:

|

(15)

где, НМПЭРЭ - кол-во ЭРЭ, шт., подготовка которых к монтажу осуществляется автоматизированным способом.

НМПЭРЭ - кол-во ЭРЭ, шт., подготовка которых к монтажу осуществляется автоматизированным способом.

Исходя из формулы (15),коэффициент автоматизации и механизации подготовки электро-радиоэлементов к монтажу равен:

Кмпэрэ=2525=1.

Коэффициент автоматизации и механизации контроля и настройки электрических параметров определяется по формуле:

|

(16)

где Нмкн - число операций контроля и настройки, которые выполняются автоматизированным способом;

Нкн„ - общее число операций контроля и настройки.

Исходя из формулы (16), коэффициент автоматизации и механизации контроля и настройки электрических параметров равен:

Кмкн=11=1.

Коэффициент повторяемости электро-радиоэлементов определяется по формуле:

|

(17)

где, НТЭРЭ - общее кол-во типоразмеров ЭРЭ в изделии.

Исходя из формулы (17), коэффициент повторяемости электро-радиоэлементов равен:

КПОВЭРЭ=1025=0,4.

Коэффициент применяемости электро-радиоэлементов определяется по формуле:

|

(18)

где,НТОРЭРЭ - кол-во типоразмеров оригинальных ЭРЭ в изделии.

Исходя из формулы (18), коэффициент применяемости электро-радиоэлементов равен:

КПЭРЭ=1-1010=0,1.

Коэффициент прогрессивности формообразования определяется по формуле:

|

(19)

где,ДПР - кол-во деталей, шт., которые получены прогрессивными методами формообразования (штамповкой, прессованием, литьем из профилированного материала и др.);

Д - общее кол-во деталей без нормализованного крепежа.

КФ=12=0,5.

При расчете комплексного показателя технологичности учитываются весовые значимости частных коэффициентов технологичности:

К=0,06×1+1×1+1×0,75+1×0,5+0,15×0,31+1×0,187+1×0,111+1+0,75+0,5+

+0,310,187+0,11=0,68

Весовые коэффициенты, используемые в расчете, приведены в таблице 16.

Таблица 16 - значения весовых коэффициентов.

| Показатели технологичности | Обозначение | Значение показателя | Значение веса ф |

| 1 Коэффициент использования микросхем | Киспмс | 0,21 | |

| 2 Коэффициент автоматизации и механизации монтажа | Кам | 0,97 | |

| 3 Коэффициент автоматизации и механизации подготовки электро-радиоэлементов к монтажу | Кмпэрэ | 0,75 | |

| 4 Коэффициент автоматизации и механизации контроля и настройки параметров | Кмкн | 0,4 | 0,5 |

| 5 Коэффициент повторяемости электро-радиоэлементов | Кповэрэ | 0,1 | 0,31 |

| 6 Коэффициент применяемости электро-радиоэлементов | Кпэрэ | 0,5 | 0,187 |

| 7 Коэффициент прогрессивности формообразования | Нкн | 0,11 |

ККн=0,680,6=1,14>1.

Исходя из полученного результата, можно сделать вывод о том, что изделие является технологичным.

4.2 Технология изготовления печатной платы

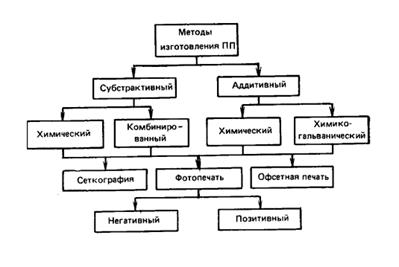

Методы изготовления печатных плат представлены на рисунок 11.

Рисунок 11

Метод изготовления печатных плат разделяют на две группы: субтрактивные и аддитивные.

В субтрактивных методах (subtratio—отнимание) в качестве основания для печатного монтажа используют фольгированные диэлектрики, на которых формируется проводящий рисунок путем удаления фольги с непроводящих участков. Дополнительная химико-гальваническая металлизация монтажных отверстий привела к созданию комбинированных методов изготовления ПП.

Аддитивные (additio -прибавление) методы основаны на избирательном осаждении токопроводящего покрытия на диэлектрическое основание, на которое предварительно может наноситься слой клеевой композиции. По сравнению с субтрактивными они обладают следующими преимуществами:

- однородностью структуры, так как проводники и металлизация отверстий получаются в едином химико-гальваническом процессе;

- устраняют подтравливание элементов печатного монтажа;

- улучшают равномерность толщины металлизированного слоя в отверстиях;

- повышают плотность печатного монтажа;

- упрощают технический процесс (ТП) из-за устранения ряда операций (нанесения защитного покрытия, травления);

- экономят медь, химикаты для травления и затраты на нейтрализацию сточных вод;

- уменьшают длительность производственного цикла.

Несмотря на описанные преимущества, применение аддитивного метода в массовом производстве ПП ограничено низкой производительностью процесса химической металлизации, интенсивным воздействием электролитов на диэлектрик, трудностью получения металлических покрытий с хорошей адгезией. Доминирующей в этих условиях является субтрактивная технология, особенно с переходом на фольгированные диэлектрики с тонкомерной фольгой (5 и 18 мкм).

Технология изготовления печатных плат

Классификация методов конструирования печатных плат и узлов: Процесс изготовления печатной платы. Сравнительные характеристики методов производства и обоснование применяемого в данном проекте. Металлизация сквозных отверстий По парное прессование. Метод послойного наращивания. Составление блок схемы типового техпроцесса. Описание ТП.Выбор материала.Основные характеристики.Основы безопасности производства печатных плат.

Классификация методов конструирования печатных плат и узлов

При конструировании РЭА на печатных платах используют следующие методы. Моно схемный применяют для несложной РЭА. В том случае вся электрическая схема располагается на одной ПП. Моно схемный метод имеет ограниченное применение, так как очень сложные ПП неудобны при настройке и ремонте РЭА. Схемно-узловой метод применяют при производстве массовой и серийной РЭА. При этом методе часть электрической схемы, имеющая четкие входные и выходные цепи (каскады УВЧ, УПЧ, блоки разверток и т.п.), располагается на отдельной плате. Ремонтопригодность таких изделий больше. Недостаток – сложность системы соединительных проводов, связывающих отдельные платы. Функционально-узловой метод применяют в РЭА с использованием микроэлектронных элементов. При этом ПП содержит проводники коммутации функциональных модулей в единую схему. На одной плате можно собрать очень сложную схему. Недостаток этого метода – резкое увеличение сложности ПП. В ряде случаев все проводники не могут быть расположены на одной и даже обеих сторонах платы. При этом используют многослойные печатные платы (МПП), объединяющие в единую конструкцию несколько слоев печатных проводников, разделенных слоями диэлектрика. В соответствии с гостом различают три метода выполнения ПП: ручной; полу автоматизированный; автоматизированный;

Предпочтительными являются полу автоматизированный, автоматизированный методы.

Процесс изготовления печатной платы В техническом прогрессе ЭВМ играют значительную роль: они значительно облегчают работу человека в различных областях промышленности, инженерных исследованиях, автоматическом управлении и т.д. Особенностями производства ЭВМ на современном этапе являются: Использование большого количества стандартных элементов. Выпуск этих элементов в больших количествах и высокого качества – одно из основных требований вычислительного машиностроения. Массовое производство стандартных блоков с использованием новых элементов, унификация элементов создают условия для автоматизации их производства. Высокая трудоемкость сборочных и монтажных работ, что объясняется наличием большого числа соединений и сложности их выполнения вследствие малых размеров. Наиболее трудоемким процессом в производстве ЭВМ занимает контроль операций и готового изделия. Основным направлением при разработке и создании печатных плат является широкое применение автоматизированных методов проектирования с использованием ЭВМ, что значительно облегчает процесс разработки и сокращает продолжительность всего технологического цикла.

Основными достоинствами печатных плат являются: Увеличение плотности монтажа и возможность микро-миниатюризации изделий. Гарантированная стабильность электрических характеристик. Повышенная стойкость к климатическим и механическим воздействиям. Унификация и стандартизация конструктивных изделий.

Возможность комплексной автоматизации монтажно-сборочных работ. Условия эксплуатации ЭВМ могут быть различными, они зависят в основном от климатических воздействий, которые необходимо учитывать при выборе материалов и конструктивных особенностей ЭВМ, кроме того, они определяют программу и объем контрольных испытаний. Для определения влияния окружающей среды на работу ЭВМ рассматривают следующие зоны климата: умеренную, тропическую, арктическую, морскую. Для ракетной и космической аппаратуры учитывают специфику больших высот.

Исходя из этого наиболее подходящим, является способ изготовления устройства на печатной плате (ТЭЗ 2го уровня). Так как печатная плата обладает большой поверхностью и будет быстрее охлаждаться, она имеет преимущество перед другими технологиями.

Единичным называется такое производство, при котором изделие выпускается единичными экземплярами. Характеризуется: Малой номенклатурой изделий, малым объемом партий, Универсальным оснащение цехов, Рабочими высокой квалификации. Серийное – характеризуется ограниченной номенклатурой изделий, изготавливаемых повторяющимися партиями сравнительно небольшим объемом выпуска. В зависимости от количества изделий в партии различают: мелко средне и крупно серийные производства. Универсальное – использует специальное оборудование, которое располагается по технологическим группам, Техническая оснастка универсальная, Квалификация рабочих средняя. Массовое производство характеризуется: узкой номенклатурой и большим объемом изделий, изготавливаемых непрерывно; использованием специального высокопроизводительного оборудования, которое расставляется по поточному принципу. В этом случае транспортирующим устройством является конвейер. Квалификация рабочих низкая. Также различной может быть серийность. В зависимости от габаритов, веса и размера годовой программы выпуска изделий определяется тип производства. Тип производства и соответствующие ему формы организации работ определяют характер технологического процесса и его построение. Так как по условию технического задания объем производства равен 100 изделиям в год, то производство должно быть среднесерийным. Металлизация сквозных отверстий Данный метод основан на том, что слои между собой соединяются сквозными, металлизированными отверстиями.

Достоинства: Простой ТП; Высокая плотность монтажа; Большое количество слоев.

По парное прессованиеприменяется для изготовления МПП с четным количеством слоев.

Достоинства: Высокая надежность; Простота ТП; Допускается установка элементов как с штыревыми так и с планарными выводами.

Метод послойного наращивания основан на последовательном наращивании слоев.

Достоинства: Высокая надежность.

Мпп изготавливают методами построенными на типовых операциях используемых при изготовлении ОПП и ДПП. Исходя из соображений технологичности производства, я выбираю метод металлизации сквозных отверстий, так как он наиболее подходит к выбранной мною схеме среднесерийного производства. Так как на среднесерийном производстве используется автоматизация производства, для разработки чертежей платы я использовал программы автоматической трассировки P-CAD, которая создала 4 слоя платы размером 160ґ 180 мм. Из этого получается один двухсторонний слой и два односторонних слоя для внешних слоев. Выходные файлы системы P-CAD позволяют значительно автоматизировать дальнейший технологический процесс в таких сложных операциях как сверление межслойных отверстий.

Составление блок схемы типового техпроцесса

Правильно разработанный ТП должен обеспечить выполнение всех требований, указанных в чертеже и ТУ на изделие, высокую производительность. Исходными данными для проектирования технологического процесса являются: чертежи детали, сборочные чертежи, специализация деталей, монтажные схемы, схемы сборки изделий, типовые ТП.

Блок схема типового техпроцесса рисунок 12.

Рисунок 12

Описание ТП. Метод металлизации сквозных отверстий применяют при изготовлении МПП. Заготовки из фольгированного диэлектрика отрезают с припуском 30 мм на сторону. После снятия заусенцев по периметру заготовок и в отверстиях, поверхность фольги защищают на крацевальном станке и обезжиривают химически соляной кислотой в ванне. Рисунок схемы внутренних слоев выполняют при помощи сухого фоторезиста. При этом противоположная сторона платы должна не иметь механических повреждений и подтравливания фольги. Базовые отверстия получают высверливанием на универсальном станке с ЧПУ. Ориентируясь на метки совмещения, расположенные на технологическом поле. Полученные заготовки собирают в пакет. Перекладывая их складывающимися прокладками из стеклоткани, содержащими до 50% термореактивной эпоксидной смолы. Совмещение отдельных слоев производится по базовым отверстиям. Прессование пакета осуществляется горячим способом. Приспособление с пакетами слоев устанавливают на плиты пресса, подогретые до 120…130° С. Первый цикл прессования осуществляют при давлении 0,5 Мпа и выдержке15…20 минут. Затем температуру повышают до 150…160° С, а давление – до 4…6 Мпа. При этом давлении плата выдерживается из расчета 10 минут на каждый миллиметр толщины платы. Охлаждение ведется без снижения давления. Сверление отверстий производится на универсальных станках с ЧПУ СМ-600-Ф2. В процессе механической обработки платы загрязняются. Для устранения загрязнения отверстия подвергают гидроабразивному воздействию. При большом количестве отверстий целесообразно применять ультразвуковую очистку. После обезжиривания и очистки плату промывают в горячей и холодной воде. Затем выполняется химическую и гальваническую металлизации отверстий. После этого удаляют маску. Механическая обработка по контуру, получение конструктивных отверстий и Т. Д. осуществляют на универсальных, координатно-сверлильных станках (СМ-600-Ф2) совместимых с САПР. Выходной контроль осуществляется автоматизированным способом на специальном стенде, где происходит проверка работоспособности платы, т.е. ее электрических параметров. Затем идет операция гальванического осаждения меди. Операция проводиться на авто операторной линии АГ-44. На тонкий слой осаждается медь до нужной толщины. После этого производится контроль на толщину меди и качество ее нанесения. Далее производиться обработка по контуру ПП. Эта операция производиться на станке CМ-600-Ф2 с насадкой в виде дисковой фрезы по ГОСТ 20320-74. В этой операции удаляется ненужный стеклотекстолит по краям платы и подгонка до требуемого размера. Затем методом сеткографии производиться маркировка ПП. операция производиться на станке CДC-1, который требуемым штампом произведет оттиск на ПП маркировки. Весь цикл производства ПП заканчивается контролем платы. Здесь используется автоматизируемая проверка на специальных стендах.

Выбор материала

Для производства Многослойных печатных плат используются различные стеклотекстолиты по условию технического задания устройство должно работать в условиях с повышенной температурой для производства внутренних слоев платы используется двухсторонний фольгированный стеклотекстолит с повышенной теплостойкостью СТФ-2. Для внешних слоев печатной платы используется аналогичный односторонний фольгированный стеклотекстолит с повышенной теплостойкостью СТФ-1.

Основные характеристики

Фольгированный стеклотекстолит СТФ: Толщина фольги 18-35 мм.

Толщина материала 0.1-3 мм.

Диапазон рабочих температур –60 +150 с°.

Напряжение пробоя 30Кв/мм.

Фоторезист СПФ2: Тип