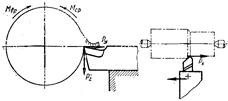

Чтобы снять с заготовки слой металла резец подается на нее с определенным усилием, развиваемым механической подачей станка. По закону равенства действия и противодействия сил, заготовку действует на резец с такой же силой. Т.к. действие оказывается по некоторой площадке, то получаем некоторую систему сил, равнодействующая которой Р направлена в пространстве произвольно. Для удобства расчетов ее разлагают на составляющие Px, Py, Pz.

Px – осевая сила резания – направлена параллельно оси детали в сторону против подачи;

Py – радиальная сила – направлена по радиусу заготовки вдоль тела резца;

Pz – тангенциальная сила – направлена по касательной к поверхности резания в сторону вращения детали.

Силы Px, Py, Pz называются силами сопротивления резанию. Pz является основной расчетной силой.

Действие сил резания на резец, заготовку и станок

Под действием сил резания резец испытывает деформации изгиба в разных плоскостях, кручения, сжатия и среза. Заготовка под действием сил резания также изгибается, скручивается и сжимается.

Под действием сил резания резец испытывает деформации изгиба в разных плоскостях, кручения, сжатия и среза. Заготовка под действием сил резания также изгибается, скручивается и сжимается.

Действие этих деформаций снижает точность обработки, может привести к появлению погрешностей, а также к поломке инструмента. Через резец и заготовку деформации передаются на механизм подачи и главные движения, что вызывает деформации узлов станка. Поэтому расчет станка на жесткость, прочность и точность ведётся по силам резания.

Формулы для расчета сил резания

На основе опытов и экспериментов были получены эмпирические формулы для расчета сил:

, Н

, Н

, Н

, Н

, Н

, Н

где  - коэффициенты учитывающие условия обработки;

- коэффициенты учитывающие условия обработки;

– поправочные коэффициенты, учитывающие влияние различных факторов на силы резания.

– поправочные коэффициенты, учитывающие влияние различных факторов на силы резания.

Мощность резания при точении

Мощность резания тратится на силы Px, Py, Pz.  .

.

;

;  ;

;

Т.к.  , а сила

, а сила  очень мала, то её не учитывают, т.е.

очень мала, то её не учитывают, т.е.

, кВт (Pz в Н,

, кВт (Pz в Н,  в м/мин).

в м/мин).

Обработка на выбранных режимах возможна если  , где

, где

- мощность двигателя

- мощность двигателя

(эта) – КПД.

(эта) – КПД.

Если условие не выполняется, то применяется более мощный станок или уменьшаются режимы резания.

Тепловыделение при резании

В процессе резания выделяется большое количество тепла, которое приводит к нагреву заготовки, стружки, инструмента. Тепло приводит к снижению точности обработки, усиливает износ инструмента и деталей станка. Количество выделяемого тепла определяется по формуле:  , кал/мин, где Е =420 Дж/кал – механический эквивалент теплоты.

, кал/мин, где Е =420 Дж/кал – механический эквивалент теплоты.

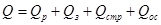

Все тепло распределяется в резец, заготовку, стружку и окружающую среду.

Уравнение теплового баланса:  .

.

Наибольшее количество тепла уходит со стружкой, но из-за большой плотности и твердости резца, самая высокая температура наблюдается на передней поверхности резца. Эта температура называется температурой резания.

Износ инструмента.

Абразивный – износ в результате царапания - срезания микроскопических объемов материала с резца.

Адгезионный – в результате действия значительных сил сцепления между материалами заготовки и инструмента, возникает в местах повышенных пластических деформаций и температур.

Диффузионный – взаимное растворение обрабатываемого материала и материала инструмента.

Износ по задней поверхности характеризуется высотой площадки износа h. Износ по передней поверхности характеризуется шириной, глубиной и длиной лунки.

Критерии износа резца:

☺ критерий блестящей полоски и черных пятен

☺ силовой критерий

☺ критерий оптимального износа – общий срок службы инструмента

☺ технологический критерий – резей считается изношенным когда обработанная поверхность перестает отвечать техническим условиям.

Размерная стойкость – стойкость резца, определенная величина износа в радиальном направлении.

Стойкость инструмента

Стойкостью инструмента называется время работы инструмента между двумя переточками. Стойкость является важным фактором, влияющим на процесс обработки, чем выше стойкость, тем реже станок переналаживается, дольше служит инструмент, будет выпущено больше продукции. Поэтому стойкость назначается исходя из условий обработки и организации производства. Для этого вводится понятие оптимальной стойкости. Это такая стойкость при которой затраты общественного труда минимальные, а производительность максимальная. При назначении стойкости учитывается сложность инструмента, организация производства и применяемое оборудование. Более сложный и дорогой инструмент должен иметь большую стойкость, чем простой. При использовании многоинструментной обработки стойкость инструмента в наладке должна быть больше и примерно одинаковой, т.к. выход одного инструмента из строя приводит к остановке станка и прерыванию процесса обработки.

При поточной организации производства остановка одного станка приводит к остановке всей линии, поэтому стойкость инструмента должна быть выше.