К ним относятся:

1. Необходимость повышение эффективности производства. Именно запасы позволяют избежать простоев оборудования, максимально полно использовать ресурс времени его работы, обеспечивают выполнение графика производства при возникновении сбоев и т.д., что может привести к снижению себестоимости производства.

2. Обеспечение обслуживания потребителей. Запасы готовой продукции позволяют создать резерв для компенсациисезонных колебаний спроса и поставок, позволяют поддерживать неожиданный рост продаж и т.д.

3. Необходимость страхования сбоев поставок. В данной ситуации запас создается на случай срыва сроков, изменения объемов поставок и неудовлетворительного качества продукции, для того что бы обеспечить бесперебойное потребление.

4. Защита от повышения закупочных цен. Предполагая, что цены на продукцию у поставщиков могут вырасти, потребитель создает дополнительные спекулятивные запасы, которые оправданы обоснованными расчетами, подтверждающими эффективность подобной операции.

5. Экономия на оптовых скидках. В этом случае создаются запасы, наличие которых будет оправданным только в том случае, когда возросшая стоимость запаса, расходы на его хранение будут меньше, чем экономия на оптовых скидках.

6. Экономия на транспортировке. В данном случае запас может быть связан с тем, что продукция перевозится крупными партиями, что в свою очередь ведет к снижению транспортных расходов. Но это выгодно в тех случаях, когда эти расходы составляют значительную долю цены закупки или продажи.

7. Размещение запасов у центров потребления. В данном случае запас делается на складе вблизи ключевых потребителей, накануне пикового сезона продаж, с тем, чтобы сократить сроки поставки, обеспечив тем самым конкурентные преимущества.

Кроме перечисленных причин существуют и другие факторы, которые требуют повышения уровня запаса. Ниже приведены наиболее значимые.

Низкое качество закупаемых товаров ведет к тому, потребитель вынужден увеличивать запас, что бы обеспечить бесперебойное потребление, предполагая, что определенный процент этой продукции будет бракованным.

К увеличению запасов ведет и ненадежность поставок. Опасаясь, что заказы будут выполняться с задержкой, потребитель увеличивает объем страхового запаса.

Увеличение времени выполнения заказа, также ведет к увеличению уровня запаса, который необходим для поддержания потребления на время поставки. Поскольку время выполнения заказа растет, то и уровень запаса также будет расти.

Неточное прогнозирование спроса (потребности), обусловлено особенностями современного динамично развивающегося рынка, где присутствует определенная доля неопределенности. Для того, что бы удовлетворить предполагаемый рост спроса и не упустить свою выгоду, продавцы вынуждены повышать уровень запаса своей продукции.

Увеличение расстояний поставки является особенность современной экономики, которая характеризуется глобализацией, расширением мирохозяйственных связей. Большие расстояния между поставщиками и покупателями часто приводят к повышению уровня запасов, которые компенсируют неопределенность, риски возникающую при длительной транспортировке товара.

Неэффективное производство требует содержать, сверх необходимых объемов запасы как сырья, материалов, так и готовой продукции. Они позволят компенсировать потери от выпуска бракованной продукции, остановки производства. Длительные циклы производства также подталкивает к увеличению запасов.

Данные факторы указывают направления деятельности с тем, чтобы снизить уровень запаса. Необходимо работать над улучшением качества продукции, увеличивать надежность поставок, выбирая соответствующих поставщиков, совершенствовать бизнес-процессы в компании, совершенствовать маркетинговые исследования, совершенствовать управление логистическими рисками, совершенствовать технологию и организацию производства.

Несмотря на то, что запас необходим и более того, существуют объективные причины, требующие его увеличения, высокий уровень запаса имеет значительные негативные последствия.

Увеличиваются текущие затраты, связанные с содержанием запасов,из-за роста стоимости содержания складов, налоговых выплат, страховых платежей, оплаты обслуживающего персонала.

Снижается реакция на требования потребителя. Неопределенность состояния рынка ведет к тому, что спрос на один товар растет, на другие падает. И высокий уровень запаса не позволяет гибко реагировать на изменившиеся предпочтения покупателей, что ведет к потере рынков.

Усложняется процесс управления запасами. Чем больше запас, тем им сложнее управлять.

Снижается прибыль на инвестированный капитал, в том числе и за счет уменьшения оборачиваемости капитала, который замораживается в большом запасе, а мог бы быть использован на другие цели.

Увеличение уровня запаса ведет к увеличению занимаемых площадей, которые необходимо построить, купить или арендовать, что ведет к увеличению расходов.

Кроме того, высокий уровень запаса сырья и материалов провоцирует к производству готовой продукции сверх заказа или существующего спроса, что может привести к перепроизводству. для реализации такой продукции потребуется снижение цен, часто ниже себестоимости, поиск новых рынков сбыта. Все это приведет к существенным потерям.

Результатом этого всего является увеличение стоимости продукции, что ведет к снижению её конкурентоспособности.

Все эти доводы приводят к выводу о том, что запасами необходимо управлять.

В истории к настоящему моменту можно выделить три основные концепции управления запаса.

Первую концепцию можно обозначить как максимизация запасов. В течение длительного периода в истории человечества высокий уровень запаса был оправдан. В том числе и потому, что не был известен уровень потребления. И тогда большие запасы были признаком процветания, надежности и стабильности. Но эти представления ушли в прошлое.

На смену концепции максимизации приходит концепция оптимизации. Она появляется в тридцатых годах прошлого века, и признает целесообразным содержание запасов, но при этом требует сокращения его размеров на столько, что бы при данном уровне обслуживания клиентов, тратить на его содержание минимум средств. Эта концепция нашла свое мировое признание, и является наиболее применяемой в настоящий момент.

И наконец, совсем недавно появилась концепция минимизации, которая относится к запасу как проявлению расточительства, и требует сведения запасов на предприятии к минимуму. В частности японские менеджеры считают, что запас это ширма, за которую прячут недостатки производственной деятельности:

- низкое качество выпускаемой продукции;

- неспособность производить продукцию мелкими партиями;

- неумение правильно планировать;

- неумение правильно приобретать нужный товар;

- сбои в производстве;

- сбои в поставках продукции.

Каждая из приведенных концепций имеет свои положительные и отрицательные стороны и их выбор определяется:

- условиями работы фирмы;

- особенностями ее организационной культуры;

- готовностью руководства (прежде всего высшего уровня управления) к изменениям, которые потребуют введения той или иной концепции управления запасами;

- состоянием логистической инфраструктуры фирмы;

- техническим и технологическим оснащением организации;

- уровнем компьютеризации системы управления;

- состоянием инфраструктуры регионов, с которыми связана фирма, и т.п.

С появление логистики запас стал объектом управления. Его стали рассматривать как форму существования материального потока, часть материального потока, который имеет свои границы в пространстве и во времени.

Запас как форма существования материального потока начинает рассматриваться не изолированно в рамках отдельного звена (подразделения), а в связи со всеми звеньями цепи движения материального потока, с соответствующим информационным и финансовым потоком.

Необходимость управлять материальным потоком привела к появлению совокупности правил, по которым принимаются решения в этой сфере логистическим менеджментом.

Эта совокупность правил и составила основные стратегии или по другому, модели управления запасами.

Модель управления запасами включает:

- выбор и обоснование критерия оптимизации, которыми могут быть минимум логистических издержек, связанных с управлением запасами, минимальное время выполнения заказа, максимальная надежность поставки и т. д.;

- расчет издержек управления запасами;

- формулировку ограничений;

- моделирование спроса (расхода) и пополнения запасов;

- расчет стратегии управления.

В настоящее время существует множество методов и моделей управления запасами, но все они основаны в основном на двух базовых моделях:

Модель управления запасами с фиксированным размером заказа.

Модель управления запасами с фиксированным интервалом времени между заказами

В модели управления запасами с фиксированным размером заказа размер заказа строго зафиксирован и не меняется ни при каких условиях работы системы. При этом объем заказа должен быть не только рациональным, но и оптимальным. В качестве критериев оптимизации выступают минимум совокупных затрат на хранение запасов и минимум совокупных затрат на выполнение заказа.

Оптимальный размер заказа (ОРЗ) рассчитывается по формуле Уильсона

ОРЗ

Где А — затраты на поставку единицы заказываемого продукта, руб.;

S— потребность в заказываемом продукте, шт.;

I — затраты на хранение единицы заказываемого продукта, руб./шт., рассчитывается как доля от цены закупки в пределах 18-23%, определяется экспертно.

Основными параметрами системы также являются:

Гарантийный (страховой) запас – запас позволяет обеспечивать потребность на время предполагаемой задержки поставки.

Пороговый уровень запаса - уровень запаса, при достижении которого производится очередной заказ.

Максимальный желательный запас определяется для отслеживания целесообразной загрузки площадей с точки зрения критерия минимизации совокупных затрат.

Для определения основных параметров модели составляется таблица.

Таблица 1.

Порядок расчета параметров модели управления запасами с фиксированным размером заказа

| № | Параметры модели | Порядок расчета |

| Потребность, шт. | - | |

| Оптимальный размер заказа, шт. | См. формулу | |

| Время поставки, дни. | - | |

| Возможная задержка поставки, дни | - | |

| Ожидаемое дневное потребление, шт./день | [1]: N –количество рабочих дней | |

| Срок расходования заказа, дни | [2]: [5] | |

| Ожидаемое потребление за время поставки, шт. | [3] ´ [5] | |

| Максимальное потребление за время поставки | ([3] + [4]) ´[5] | |

| Гарантийный запас, шт. | [8] - [7] | |

| Пороговый уровень запаса, шт. | [9] + [7] | |

| Максимальный желательный запас, шт. | [9] + [2] | |

| Срок расходования запаса до порогового уровня, шт. | ([11] - [10]): [5] |

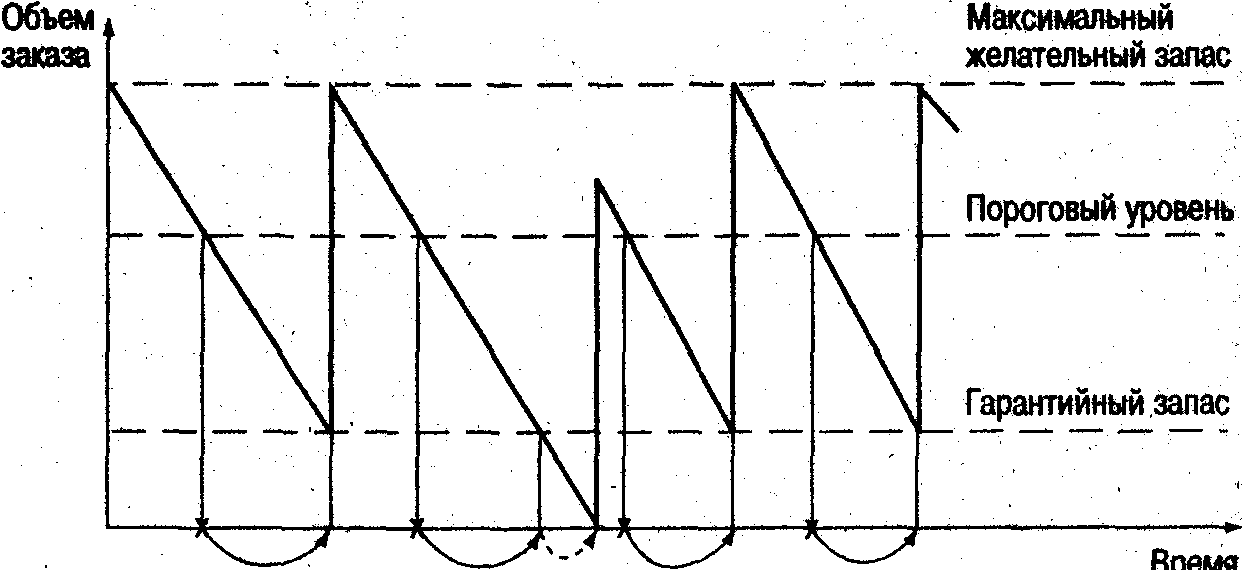

Данная модель имеет графическое изображение.

Рис. 1 График движения запасов в модели управления запасами с фиксированным размером заказа

Следующей моделью, которая относится к основным, является модель управления запасами с фиксированным интервалом времени между заказами

В данной модели заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы времени.

Интервал времени между заказами в свою очередь определяется с учетом оптимального размера заказа по следующей формуле:

L=N:S/ОРЗ()

Где N — количество рабочих дней в году, дни;

S — потребность в заказываемом продукте, шт.;

ОРЗ — оптимальный размер заказа, шт.

Для расчета основных параметров модели составляется таблица.

Таблица 2.

Порядок расчета параметров модели управления запасами с фиксированным интервалом времени между заказами

| № | Параметры модели | Порядок расчета |

| Потребность, шт. | - | |

| Интервалы времени между заказами, дн. | См. формулу | |

| Время поставки, дн. | - | |

| Возможная задержка поставки, дн. | - | |

| Ожидаемое дневное потребление, шт./дн. | [1]: [N] | |

| Ожидаемое потребление за время поставки, шт. | [ 3 ] х [5] | |

| Максимальное потребление за время поставки, шт. | ([3 ] + [4]) х [5] | |

| Гарантийный запас, шт. | [7] - [ 6] | |

| Объем запаса, расходуемый между двумя заказами | [2] ´[5] | |

| Максимально желательный запас,шт. | [ 8] + ([2] х [ 5]) | |

| Размер заказа, шт. | См. формулу |

Поскольку в данной модели заказ делается в строго определенные интервалы времени, то перед заказом необходимо рассчитать его объем. Его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации. Объем заказа рассчитывается по формуле:

РЗ = МЖЗ - ТЗ + ОП ()

Где РЗ — размер заказа, шт.;

МЖЗ — максимальный желательный запас, шт.;

ТЗ — текущий запас, шт.;

ОП — ожидаемое потребление за время поставки, шт.

Как видно из формулы размер заказа рассчитывается так, что при условии соответствия фактического потребления за время поставки ожидаемому, запас на складе увеличивается до максимально желательного уровня.

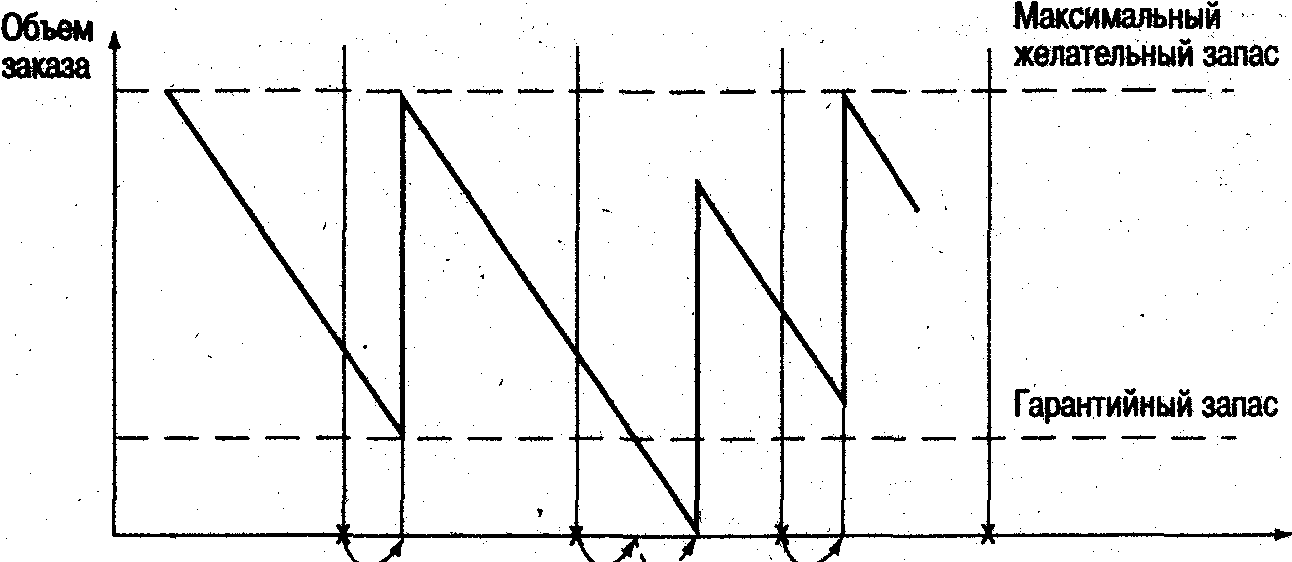

Данная модель также имеет свое графическое изображение, которое представлено на рисунке

Рис. График движения запасов в модели управления запасами с фиксированным интервалом времени между заказами.

Каждая из этих моделей имеет свои преимущества и свои недостатки. Достоинством модели с фиксированным размером заказа является более низкий уровень максимально желательного запаса, что ведет к сокращению затрат на хранение запаса. Недостатком модели является необходимость постоянно отслеживать наличие запаса на складе.

И наоборот, достоинством модели с фиксированным интервалом времени между заказами является отсутствие необходимости постоянного контроля наличия запаса на складе. Но данная модель имеет и явный недостаток в виде более высокого уровня максимально желательного запаса на складе, что ведет к увеличению затрат на содержание запаса.

Выбор той или иной модели зависит от конкретной управленческой ситуации.