ВВЕДЕНИЕ

Процесс каталитического крекинга является одним из наиболее распространенных крупнотоннажных процессов углубленной переработки нефти и в значительной мере определяет технико-экономические показатели современных и перспективных НПЗ топливного профиля.

Основное целевое назначение каталитического крекинга - производство с максимально высоким выходом (до 50 % и более) высокооктанового бензина и ценных сжиженных газов – сырья для последующих производств высокооктановых компонентов бензинов изомерного строения: алкилата и метилтретбутилового эфира, а также сырья для нефтехимических производств. Получающийся в процессе легкий газойль используется обычно как компонент дизельного топлива, а тяжелый газойль с высоким содержанием полициклической ароматики – как сырье для производства технического углерода или высококачественного электродного кокса (например, игольчатого).

1 Научно – технические основы процесса

Сырье и его влияние на выход и качество целевого продукта

Основным сырьем промышленных установок каталитического крекинга являются прямогонные атмосферные и вакуумные дистилляты первичной перегонки нефти. Также сырьем могут являться дистилляты коксования, деасфальтизаты и побочные продукты производства масел и парафинов.

По фракционному составу сырье делится на 4 группы: легкое, тяжелое дистиллятное, широкого фракционного состава и промежуточного состава.

Первая группа – легкое сырье. К этой группе относятся дистилляты первичной перегонки нефти (керосино–соляровые и вакуумные).

Вторая группа – тяжелое дистиллятное сырье. К этой группе относятся тяжелые соляровые дистилляты, выкипающие при температурах от 350 до 500 °С, а также сырье вторичного происхождения, получаемое на установках термического крекинга и коксования (флегма термического крекинга и газойль коксования).

Третья группа – сырье широкого фракционного состава. Это сырье можно рассматривать как смесь дистиллятов первой и второй групп; оно содержит керосиновые и высококипящие соляровые фракции, а также некоторые продукты, получаемые при производстве масел и парафинов (экстракты, гачи, петролатумы, легкоплавкие парафины и др.). Предел выкипания дистиллятов третьей группы 210–550 °С.

Четвертая группа – промежуточное дистиллятное сырье. Оно представляет собой смесь тяжелых керосиновых фракций с легкими и средними соляровыми фракциями и имеет пределы выкипания 250–470 оС. К ним можно отнести также и смеси, перегоняющиеся в более узких пределах, например 300–430 °С.

При каталитическом крекинге дистиллятов прямой перегонки образуется больше бензина и меньше кокса, чем при крекинге дистиллятов термического крекинга и коксования. При каталитическом крекинге тяжелых вакуумных дистиллятов, мазутов и других нефтяных остатков образование кокса усиливается с увеличением содержания в них смолисто-асфальтеновых соединений.

Химический и фракционный состав оказывают большое влияние на результаты каталитического крекинга.

К компонентам, которые вызывают повышенное коксоотложение на катализаторе, относятся полициклические ароматические углеводороды и смолы. Содержание этих веществ повышается по мере утяжеления фракционного состава сырья. Косвенной характеристикой склонности сырья к коксообразованию может служить его коксуемость. Обычно в реакторах каталитического крекинга перерабатывают сырье с коксуемостью 0,2–0,3%.

Азотистые соединения являются обратимыми ядами для алюмосиликатных катализаторов. Они адсорбируются на кислотных активных центрах и блокируют их. Содержание азота в вакуумных газойлях достигает 0,2% [4].

Металлоорганические соединения, которые содержатся преимущественно в высококипящих и остаточных фракциях нефти, относятся к необратимо дезактивирующим компонентам сырья крекинга. Они также блокируют активные центры катализатора, отрицательно влияя и на его активность, и на его селективность. По мере увеличения содержания никеля и ванадия, в продуктах каталитического крекинга возрастает выход водорода и сухих газов, а выход бензина снижается. В вакуумных газойлях некоторых сернистых нефтей содержание ванадия (0,6–1,0)·10-4 %, а содержание никеля (0,3–0,6)·10-4 % [4].

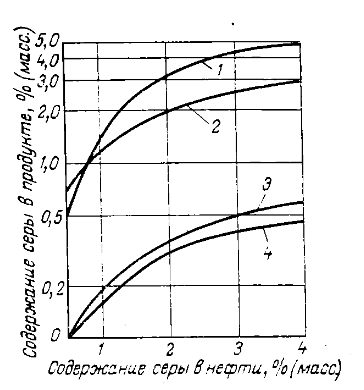

С увеличением содержания серы в сырье повышается содержание сернистых соединений в бензине, газе и других продуктах крекинга. Аппараты и оборудование установок, на которых перерабатывается такое сырье, нужно защищать от коррозии. На рисунке 2 представлена зависимость содержания серы в продуктах вторичных процессов, в том числе каталитического крекинга, от содержания серы в нефти [5].

Рисунок 1 – Зависимость содержания серы в продуктах каталитического крекинга фракции 350–500оС прямой перегонки от содержания серы в нефти:

1 – котельное топливо, полученное термическим крекингом фракции выше 350 оС; 2 – газойли (350-500 оС) каталитического крекинга; 3 – бензин термического крекинга фракции выше 350 оС; 4 – бензин каталитического крекинга фракции 350-500 оС.

С целью снижения содержания металлов и коксогенных компонентов в сырье осуществляется его подготовка. Из процессов облагораживания сырья каталитического крекинга в настоящее время применятся гидроочистка вакуумного газойля и более тяжелого сырья с ограниченным содержанием металлов [5].

В таблице 1.2 представлены материальные балансы процесса каталитического крекинга при работе на прямогонном и гидроочищенном газойлях, из которой видно, что использование гидроочищенного сырья выгодно, так как увеличивается сумма светлых и конверсия, а количество кокса уменьшается [6, 7].

Таблица 1.2 – Баланс каталитического крекинга при работе на прямогонном и гидроочищенном вакуумном газойле

| Наименование | Прямогонный газойль | Гидроочищенный газойль |

| Сырье, % масс. | 100,00 | 100,00 |

| Выход продуктов, % масс.: сухой газ | 3,50 | 3,10 |

| ППФ | 4,20 | 4,42 |

| ББФ | 8,60 | 8,62 |

| бензин | 51,17 | 52,57 |

| легкий газойль | 18,47 | 17,87 |

| тяжелый газойль | 9,42 | 8,93 |

| Кокс и потери, % масс. | 4,64 | 4,49 |

| Сумма светлых, % масс. | 69,64 | 70,44 |

| Конверсия, % | 72,11 | 73,20 |

| Температура крекинга, оС | ||

| Кратность циркуляции | 7,2 | 6,9 |

Переработка гидроочищенного сырья позволяет увеличить отбор бензина каталитического крекинга с пониженным содержанием серы. В таблице 1.3 представлено изменение содержания серы в продуктах каталитического крекинга [6, 7].

Таблица 1.3 – Содержание серы в продуктах крекинга при работе на прямогонном и гидроочищенном вакуумном газойле, % масс.

| Наименование | Прямогонный газойль | Гидроочищенный газойль |

| Сырье – вакуумный газойль | 0,8 | 0,38 |

| Стабильный бензин | 0,080 | 0,045 |

| Легкий газойль | 1,52 | 1,03 |

| Тяжелый газойль | 1,52 | 1,03 |

| Жирный газ | 2,50* | 0,78* |

| Неочищенный конденсат, сульфиды, мг/л |

*Указано содержание H2S

Предгидроочистка сырья имеет ряд преимуществ перед посточисткой продуктов каталитического крекинга. Предварительная очистка сырья каталитического крекинга обеспечивает углубление переработки нефти с использованием имеющегося на НПЗ оборудования. Любой вариант посточистки бензина каталитического крекинга решает только одну задачу – доведение компонента до требуемых экологических норм. Он не дает никакого увеличения выхода светлых продуктов и приводит только к дополнительным затратам НПЗ на переработку [8].

В последние годы в мировой нефтепереработке наблюдается тенденция к непрерывному утяжелению сырья. На современных зарубежных установках перешли к переработке глубоковакуумных газойлей с температурой конца кипения 540–620 оС [5].

На установках каталитического крекинга используют смесевое сырье для вовлечения остаточных фракций, вследствие чего растет выход светлых нефтепродуктов по заводу [9].

Одним из перспективных направлений получения направлений получения моторных топлив и сырья для нефтехимии является переработка растительных масел, которые являются возобновляемым природным сырьем. Растительные масла по химическому составу представляют собой смесь триглицеридов (95–97%), состоящих из трех остатков жирных кислот, присоединенных к глицериновому основанию. Особенность данного вида сырья заключается в отсутствии азот- и серосодержащих веществ, что обеспечивает снижение загрязняющих выбросов при эксплуатации моторных топлив, полученных из такого сырья [10, 12].

В качестве добавок в сырье каталитического крекинга используются отходы производств биотоплив (ацетон, глицерин, метанол и их смеси) и полимерных материалов (полиэтилен высокого давления). Использование этих добавок не только решает проблему их утилизации, но и позволяет получить дополнительные количества ППФ и ББФ – ценного сырья нефтехимического синтеза, а образующаяся вода позволит снизить подачу пара в реактор каталитического крекинга, что соответственно улучшает энергетические показатели процесса [11, 13].