МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Магнитогорский государственный

технический университет им. Г.И. Носова

Кафедра механизации и электрификации

горных производств

ОБОРУДОВАНИЕ ДЛЯ ВОЗВЕДЕНИЯ КРЕПИ

Методические указания

к лабораторной работе № 11 по дисциплине

“Горные машины и оборудование подземных разработок”

для студентов специальности 170100

Магнитогорск

200X

Составители: Великанов В.С.

Гуров М. Ю.

Оборудование для возведения крепи: Методические указания к лабораторным работам по курсу “ Горные машины и комплексы подземных горных работ” для студентов спец. 1701. Магнитогорск. МГТУ, 200X. 28 с.

В методических указаниях рассмотрены основные типы и конструкция оборудования применяемых для возведения различных видов крепи в условиях подземных рудников.

Рецензент:

Лабораторная работа № 11

Оборудование для возведения крепи

Цель работы: Рассмотреть принцип работы оборудования для возведения различных типов шахтной крепи.

- Общие сведения

Работы по креплению разведочных подготовительных, капитальных и очистных выработок являются основными и наиболее трудоемкими при добыче полезных ископаемых.

Средства крепления горных выработок, взаимодействуя с породой, образуют систему крепь - порода, от состояния которой зависит безопасность ведения горных работ, нормальная работа подземного транспорта, вентиляции и результат работ в целом. Осуществляемое техническое перевооружение, внедрение новой техники и технологии ведения горных работ, в том числе проходческих комбайнов, передвижных забойных конвейеров и механизированных крепей, привели к увеличению скорости подвигания забоев. За последние годы в технике и технологии крепления горных выработок произошли существенные изменения. Осуществляется интенсивное промышленное внедрение металлической, сборной железобетонной и анкерной крепей взамен деревянной. В этих условиях правильный выбор типа крепи представляет собой важную и достаточно сложную задачу. Весьма часто крепи применяют без достаточного обоснования, без учета характера развития горного давления и работы крепи. Такое положение сложилось, например, с набрызгбетонной крепью, широко применяемой на рудниках цветной металлургии и не нашедшей пока заметного распространения в угольных шахтах, где, как показывает опыт работы передовых предприятий, имеются большие возможности для ее использования. Набрызгбетонной и анкерной крепями на рудниках цветной металлургии крепят около 70% всех выработок.

Заметно сократился удельный вес деревянной крепи для подготовительных выработок на угольных шахтах и рудниках. Однако при проходке разведочных выработок деревянная крепь все еще преобладает над другими типами крепи.

Возведение шахтной крепи - трудоемкий и дорогостоящий процесс, занимающий до 25% общей длительности проходческого цикла при 30—45% общей стоимости проведения выработки. Элементы некоторых типов шахтной крепи весьма громоздки и обладают значительной массой (деревянная, тюбинговая, металлическая). Их монтаж в выработках небольшого сечения неудобен и трудно поддается механизации, что приводит к большим затратам времени на крепление выработок, снижает скорость и увеличивает стоимость проходки. С учетом всех вышеперечисленных факторов особое внимание уделяется вопросам механизации работ по возведению шахтной крепи с помощью специальных механизмов и машин.

Остановимся на некоторых понятиях и терминах, широко применяемых в горной промышленности.

Крепление горных выработок —совокупность работ по возведению (установке или монтажу) горной крепи в выработке.

Горная крепь — искусственные сооружения, возводимые для предотвращения обрушения и вспучивания окружающих пород, сохранения необходимых размеров поперечных сечений выработок, а также для управления горным давлением.

Крепежные материалы — материалы (древесина, сталь, бетон и др.), используемые для изготовления крепи горных выработок.

Крепеукладчики — горные машины, применяемые для возведения различных видов постоянной крепи при проведении горизонтальных и наклонных выработок.

Паспорт крепления — технический документ, регламентирующий порядок возведения крепи в горной выработке.

По конструкции различают: рамную, сплошную, анкерную и комбинированную крепи.

Рамная крепь — это крепь, состоящая из отдельных самостоятельных несущих конструкций — рам трапециевидной, прямоугольной, арочной, полигональной или кольцевой форм, устанавливаемых в горных выработках с интервалом или вплотную одна к другой. Эту рамную крепь сокращенно называют соответственно трапециевидной, прямоугольной и т. д. Число установленных крепежных рам на единицу длины выработки называют плотностью установки крепи. Для предохранения кровли и боков горизонтальной выработки от вывалов породы в промежутках между рамами устанавливается межрамное ограждение, которое называется затяжкой.

Сплошная крепь — крепь, полностью перекрывающая кровлю и бока горизонтальной выработки (а в ряде случаев и почву выработки), а также представляющая собой единую монолитную, либо сборную конструкцию, состоящую из отдельных элементов, которые прочно и без зазоров соединяются друг с другом с помощью раствора и болтов, образуя единую сплошную конструкцию.

Анкерная (штанговая) крепь представляет собой стержни-анкеры (металлические, деревянные, железобетонные или полимер-бетонные), закрепляемые различными способами в устойчивой толще пород. Анкерная крепь позволяет увеличить несущую способность прилегающих к выработке пород путем скрепления их отдельных слоев и зон. К анкерам подвешивают пластины, верхняки с затяжками или металлическую сетку.

Комбинированная крепь состоит из двух и более конструкций крепи. К таким крепям относят рамную крепь в сочетании с анкерной, набрызгбетонную крепь с анкерной и др.

Набрызгбетонная крепь — крепь, образуемая нанесением на стенки горной выработки многокомпонентного состава, включающего вяжущие, мелкий и крупный заполнители и воду. В зависимости от горнотехнических и горно-геологических условий набрызгбетонная крепь служит в качестве изолирующей, ограждающей или грузонесущей. На поверхность выработки набрызгбетон наносят с помощью специальных пневматических укладчиков.

Применяемые в горной промышленности машины для возведения крепи можно классифицировать в первую очередь по назначению: для возведения разборной крепи, состоящей из отдельных заранее заготовленных элементов, и неразборной крепи - монолитной бетонной и анкерной. В свою очередь, крепе укладочные машины, предназначенные для возведения разборной крепи, обычно выполняются: кранового типа - переносными, с размещением ходовой тележки под кровлей выработки (подвесные), под стенкой выработки на одном рельсе (монорельсовые) и на почве выработки с порталом (портальные). Машины, предназначенные для возведения монолитной бетонной крепи, подразделяют на работающие без опалубки и с опалубкой. Помимо этого, все крепе укладочные машины могут быть подразделены по способу перемещения - на самоходные и несамоходные, а по типу - на оборудованные ручным, электрическим, пневматическим и комбинированным приводом.

2. Оборудования для возведения крепи из сборных

элементов

Монтаж разборной крепи включает в себя подъем отдельных ее элементов, подачу их к месту установки, установку и поддерживание для прикрепления к остальным элементам. Крепеукладчики могут быть универсальными или предназначенными для одного какого-либо вида крепи, например для трапециевидных выработок с трехэлементным креплением деревянными, железобетонными или металлическими конструкциями (верхняк и боковые стойки), арочной металлической или железобетонной крепи, а также для блочного крепления из металлических бетонных или каменных блоков.

Для облегчения механизации создают так называемые пакеты крепи, состоящие из верхняка и стоек, соединенных вместе специальными крючками на время транспортирования и установки ее в забое.

Различают два типа крепеустановщиков. Крепеустановщики первого типа выполняют только подъемно-транспортные функции по переносу и удержанию в рабочем положении верхняков крепи до установки стоек вручную. Подобные крепеустановщики облегчают тяжелый физический труд, однако время на возведение крепи сокращается при этом незначительно. Второй тип крепеустановщиков предназначается для перенесения пакетов крепи или нескольких верхняков с затяжкой, что экономит время установки, а также создает защитный козырек, под которым можно безопасно устанавливать стойки и выполнять другие вспомогательные работы.

Более легкие крепеустановщики предназначаются для выработок сечением 9—12 м2, с высотой подъема до 3 м и шириной фронта работ ± 1 м. Более тяжелые крепеустановщики используются для выработок сечением 16—20 м2 с высотой подъема 3,5—5 м, шириной фронта ±1,5 м.

Одним из существенных параметров крепеустановщика является конструкция монорельса, по которому он перемещается. Крепеустановщики, переносящие груз по центру выработки, перемещаются по монорельсу, подвешиваемому к верхнякам крепи на гибких или жестких связях. Крепеустановщики, переносящие груз с отклонением от осевой линии, а также производящие погрузочно-разгрузочные работы у боков выработки, перемещаются по двум параллельным монорельсам, жестко подвешенным к верхнякам крепи.

Передвижение крепеустановщика по монорельсу осуществляется собственным приводом, расположенным либо на самом крепеустановщике, либо на отдельной тяговой тележке.

Обязательный элемент крепеустановщика — это тормозное устройство для возможности работы под некоторым углом в случае изменения угла наклона выработки.

К подвесным крепеустановщикам, предназначенным для возведения разборной крепи, относят крепеустановщик КПМ-8, конструкции ВНГЮ «Углемеханизация» и конструкции НИПИ Гормаша. Для установки тюбингов при креплении горизонтальных горных выработок сечением от 4,5 до 17 м2 КузНИИшахтстроем разработаны тюбингоукладчики ТУ-2р и ТУ-3, а также шахтный кран К-1000 конструкции ВНИИОМШС

Техническая характеристика крепеустановщиков

| Тип | КПМ-8 | ДК-1 | ТУ-2р | ТУ-3 | К-1000 |

| Грузоподъемность, Н | |||||

| Высота подъема, м | 3,1 | - | 4,8 | 5,2 | - |

| Сечение выработки, м2 | 9,2-13,8 | 7-9,2 | 9,4-20 | 9,4-25 | 13,-20 |

| Угол подъема стрелы, град | - | - | 90-150 | ||

| Угол поворота платформы в горизонтальной плоскости, град | - | - | |||

| Скорость подъема груза м/с | 0,18-0,2 | 0,2-0,8 | - | 0,2-0,8 | - |

| Рабочее давление системы, МПа | - | - | - | ||

| Длина монорельсового пути, м | - | - | - | ||

| Габариты, мм | |||||

| длина | - | ||||

| ширина | - | ||||

| высота | - | ||||

| Масса, кг | - |

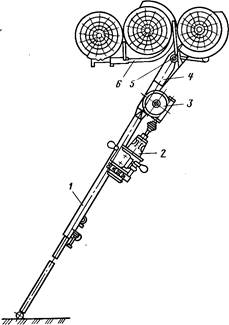

Рис. 1. Рычажный крепеподъемник ППВ-1а

Рычажный крепеподъемник ППВ-1 (рис..1) предназначен для подъема и установки элементов (верхняков, сегментов) рамной крепи в выработке. Он состоит из двух шарнирно соединенных между собой труб: опорной 1 и подъемной 4, ручного винтового домкрата 3 и расположенных на конце подъемной трубы подхватов 5 для укладки верхняков и других элементов крепи. Для устойчивости подъемник имеет откидные упоры 2. При вращении рукоятки домкрата конец подъемной трубы с уложенными на нее элементами крепи поднимается к кровле на высоту до 3 м (при раздвижке домкрата на 25 см). Грузоподъемность крепеподъемника 2 кН, масса 95 кг, габариты (в см): длина 340, ширина 25, высота 80.

К простейшим устройствам для возведения крепи относят также монтажную стрелу (рис. 2), которая применяется для подъема верхняков рамных крепей из спецпрофиля, верхних элементов арочных и кольцевых податливых крепей и подхватов анкерных крепей. Стрела состоит из узла захвата 1, двух щек 2, опорного блока 3 и направляющих роликов 5. Стрела закрепляется на верхних элементах (верхняках) рам (арочных, кольцевых) при помощи захвата. Подъемный канат 4 поддерживается направляющими роликами и огибает опорный блок. При этом один конец каната прикрепляют к погрузочной машине (или к другому проходческому оборудованию), а другой с помощью зажимного устройства - к элементу крепи (верхняк, сегмент), который затем поднимают при движении погрузочной машины или комбайна. После установки рамы стрелу переставляют. Грузоподъемная сила монтажной стрелы 2 кН, масса 13,6 кг. Изготовитель—Южно-Сахалинский рудоремонтный завод.

Крепеподъемник ПТК-1 (рис. 3) предназначен для установки деревянных и других рамных крепей. Он представляет собой раздвижную стойку 1, на которой укреплены лебедка 3, захват 4 и крюк 6. Приводом лебедки служит электросверло 2. Канат лебедки пропущен через отклоняющий ролик 5 и прикреплен к крюку. Захват состоит из трех прикрепленных к стойке изогнутых труб. Перед началом работы крюк укрепляют на последнем верхняке ранее установленной крепи. В захват подъемника укладывают верхняк, а конец стойки упирают в почву выработки. При включении электросверла канат наматывается на барабан лебедки и Крепеподъемник поднимает верхняк.

Грузоподъемная сила крепеподъемника 4 кН, скорость подъема 6 м/мин, высота подъема 4 м. Привод — электросверло ЭР-16, мощность 1,4 кВт. Габариты в рабочем положении (мм): длина 2718, ширина 600; в транспортном положении: длина 1920, ширина 600. Масса (без электросверла) 37 кг.

Рис. 2. Монтажная стрела

Рис. 3. Крепеподъемник ПТК-1

Монорельсовый Крепеподъемник ПечорНИИпроекта предназначен для механизированного возведения верхнего пакета элементов арочной металлической крепи (два верхняка и комплект затяжек) в подготовительных выработках площадью сечения 8,5 - 17,2 м2 с одновременным использованием его в качестве временной предохранительной крепи.

Монорельсовый Крепеподъемник (рис. 4) состоит из подъемника 1, электрооборудования 7, поддона 2, отрезков монорельса 3, кабельных тележек 5, канатов 6 и скоб 4.

Крепеподъемник поднимает груз с помощью электрогидропривода. Электромеханический привод передвигает его вдоль выработки по монорельсовой дороге, крепящейся к рамам постоянной крепи. Напряжение к электродвигателям подъемника подают по двум электрическим кабелям, подвешенным к кабельным тележкам, которые перемещаются вслед за подъемником с помощью канатов.

Рис. 4. Монорельсовый Крепеподъемник

Элементы арочной крепи укладывают на специальный съемный поддон, устанавливаемый на двух регулируемых винтовых опорах, и удерживают специальными струбцинами и стропами. Такое конструктивное решение позволяет легко регулировать положение элементов крепи по отношению к профилю горных выработок в момент возведения и обеспечивать устойчивое равновесие поднимаемого груза.

Управляют подъемом и опусканием стрелы, а также перемещением крепеустановщика вдоль выработки с пульта управления, подвешенного к раме крепеподъемника.

Грузоподъемная сила крепеподъемника 10 кН; скорость подъема 6 м/мин, передвижения 21 м/мин; высота подъема 2,5 м; угол поворота платформы 10°, поддона 5°. Основные размеры в транспортном положении (в мм): длина 5800, ширина 1500, высота с подвеской 1440. Длина монорельсовой дороги 67 м.

Более удобный в работе, особенно при креплении выработок большого сечения, - это крепеукладчик портального типа, раму которого выполняют в виде портала, опирающегося на две ходовые тележки 8 (рис. 5). Последние оборудованы полускатами 7 и служат опорой для портала, состоящего из двух стоек.1 и кран-балки 2, на которой смонтированы два крюка-укосины 3 грузоподъемностью по 300 кг, работающие от двух пневмоцилиндров. Крюки-укосины служат для разгрузки и подъема элементов крепи, а также установки боковых стоек. Укладка верхняка крепи может производиться с помощью кондуктора, оборудованного тремя телескопическими стойками 5 с площадками 4. Телескопические стойки можно закреплять в любом месте кондуктора соответственно размерам и конфигурации крепи. Кондуктор с помощью пневмоцилиндров 6 и тяговых цепей может перемещаться в вертикальной плоскости, обеспечивая подъем грузов до 800 кг. Штоки пневмоцилиндров оборудованы звездочками или шкивами, которые служат блоками полиспаста, создающего удвоенную величину хода кондуктора и крюков кран-балки.

Синхронное движение концов каретки обеспечивают соединением звездочек подъемных пневмоцилиндров 6 с синхронизирующим валом. Описанный крепеукладчик портального типа массой 1455 кг имеет свободный просвет под порталом высотой 1530 мм и перемещается по двум рельсам 9, уложенным вблизи стенок выработки. Портальные крепеукладчики оборудуют и другими подъемными средствами.

Рис. 7. Крепеукладчик портального типа

В процессе крепления первоначально с помощью укосин устанавливают боковые стойки, а затем поднимают, укладыва ют на площадке 4 и подают верхняк. Проходка выработок с портальным крепеукладчиком удобна в том отношении, что при механизации установки крепи остается просвет под порталом, обеспечивающий свободное перемещение вагонеток и другого оборудования по выработке.

Основные недостатки портальных крепеукладчиков: необходимость укладки дополнительной рельсовой колеи, громоздкость, большая масса конструкции и приспособленность к определенному сечению выработки, в связи с чем они получили ограниченное применение, в основном при проведении выработок большого сечения.

НИПИгормаш совместно с Дегтярским рудоуправлением разработали, изготовили и внедрили две конструкции подвесных крепеукладчиков для возведения деревянной рамной крепи-ДК-1 и ДК, которые прошли промышленные испытания.

Крепеукладчик ДК-1 (рис. 6) состоит из следующих основных частей: рамы 2, кронштейна 11, распорки 9, валика 1, монорельсового пути 3 и пневматической лебедки 10.

Рама 2 выполнена из двух балок и основания, соединенных между собой с помощью косынок и ребер. К передним концам балок приварены головки с прорезями, в которые заводится валик 1.

По монорельсовому пути 3 рама перемещается на роликовых тележках 4, соединенных осью 7 с основанием рамы. На раме смонтированы тормоз рычажного типа с приводом от пневмоцилиндра 8, обеспечивающий торможение рамы относительно монорельса, и подпружиненный зацеп двойного действия 6 для фиксирования положения рамы крепеукладчика.

Рис. 6. Крепеукладчик ДК-1

К передней части основания рамы шарнирно присоединен кронштейн 11, а к задней - распорка 9. На кронштейне установлены коллектор для распределения воздуха от сети к лебедке 10 и пневмоцилиндру, два распределительных крана, устройство для установки лебедки и ось крепления распорки. Монорельсовый путь образуют 8—10 звеньев из спецпрофиля СВП-27. Для соединения звеньев между собой с одного конца звена приварен крюк, а с другого - ушки с осью. В верхней части звена предусмотрены четыре продольных паза для монтажных крюков 5, которыми монорельс присоединяют к верхнякам деревянной крепи.

Крепеустановщик КПМ-8 (подвесной, монорельсовый) конструкции ВНПО «Углемеханизация» предназначен для частичной механизации работ по возведению рамных крепей (доставки элементов крепи в пределах призабойной части выработок, подъема и удержания верхняков и стоек) в горизонтальных и наклонных (± 20°) выработках площадью сечения в свету от 9,2 до 13,8 м2, проводимых комбайнами (ГПК, 4ПП-5 и др.) и буровзрывным способом. Крепеустановщик КПМ-8 выполняет также функции временной предохранительной крепи в призабойной части выработки в период уборки горной массы и возведения постоянной крепи. Наличие механизированного полка устраняет необходимость в сооружении подмостей для оборудования и оборки забоя, забутовки закрепного пространства, укладки затяжек и других операций, выполняемых в верхней части выработки.

Крепеустановщик КПМ-8 (рис. 7) представляет собой гидроподъемник рычажно-параллелограммного типа, подвешенный на монорельсе в призабойной части проводимой выработки. Он состоит из корпуса 10 и закрепленных на нем механизма передвижения 5, маслостанции 2, перекрытия 17 с оградительными крыльями и механизма подъема (на корпусе смонтированы также разводка трубопроводов и гидроаппаратура 4). Механизм подъема, обеспечивающий диагональные перемещения перекрытия, состоит из рамы 12, тяг 14, соединенных со стабилизатором 15, на котором закреплено перекрытие. На перекрытии установлены четыре башмака 16, куда укладывают два верхняка арочной крепи. Поднимают перекрытия с помощью двух гидроцилиндров 11, которые крепят к раме и корпусу. Для жесткой фиксации перекрытия в верхнем положении рама снабжена двумя захватами 13. Монорельс 6, состоящий из двадцати пяти секций длиной 2 м и четырех длиной 2,5 м, соединенных между собой скобами, подвешивают вдоль выработки к верхним элементам постоянной крепи с помощью подвесок 7. Подвеска состоит из траверсы 3, которую захватами 8 с помощью клиньев 9 жестко крепят к крепи, и двух скоб с клином, которые надевают на секции монорельса и подводят к траверсе. На обоих концах монорельса жестко закреплены упоры 1, предотвращающие соскальзывание крепеустановщика с монорельса. По мере подвигания забоя последнюю заднюю секцию монорельса демонтируют и переносят вперед к забою.

Крепеукладчики подвесного типа удобны в работе и не загромождают выработки. Однако они не получили широкого распространения в отечественной промышленности из-за сложности конструкции и монтажа подвесных путей для перемещения, необходимости применения усиленных верхняков крепи, к которым подвешены направляющие крепеукладчика, и снижения безопасности работ в связи с наличием оборудования, размещенного под кровлей выработки.

Рис. 7. Крепеустановщик КПМ-8

Как видно из приведенного описания, основным недостатком подвесных, монорельсовых и портальных крепеукладчиков является необходимость проведения дополнительных работ по прокладке монорельсов, рельсов, направляющих, переноске и установке самих подъемников, что усложняет ведение проходческих работ, снижает производительность труда проходчиков и скорость проходки.

Тюбингоукладчик предназначен для установки тюбингов при креплении горизонтальных горных выработок сечением от 4,5 до 17 м2. Тюбингоукладчик ТУ-2 смонтирован на базе шахтной вагонетки УВГ-3,3, имеет электрический привод (от ручного электросверла), маслостанцию, уравновешенный гидравлический стреловидный манипулятор и пульт управления. Большинство узлов тюбингоукладчика заимствовано от серийно выпускаемых машин, что упрощает его изготовление. В сравнении с известными тюбингоукладчиками время установки одного тюбинга сокращено за счет применения полуавтоматической захватной головки.

При строительстве и эксплуатации угольных шахт применение деревянной крепи незначительно. На рудниках же черной, цветной и химической промышленности деревянная крепь горных выработок еще широко применяется, и вопрос механизации ее возведения актуален.

Крепеукладчик УК-500, разработанный ВНИИОМШС, предназначен для крепления горизонтальных одно- и двухпутных выработок арочного очертания с шириной колеи 750 и 800 мм в шахтах, опасных по газу или пыли.

Техническая характеристика крепеукладчика УК-500

| Грузоподъемность, кг | |

| Длина стрелы, мм | |

| максимальная | |

| минимальная | |

| Ход телескопа, мм | |

| Угол поворота стрелы в горизонтальной плоскости, град | |

| вправо | |

| влево | |

| Угол подъема стрелы, град | |

| Угол поворота платформы, град | |

| Давление воздуха, Мпа | 0,5 |

| Расход воздуха, м3/мин | |

| Номинальная частота вращения об/мин | |

| Мощность, кВт | |

| Скорость передвижения, км/ч | |

| Габариты, мм | |

| высота | |

| длина | |

| ширина | |

| Масса, кг |

Крепеукладчик УК.-500 изготовляют и с электрическим приводом. Конструктивно машина представляет собой грузоподъемный стреловой механизм с полиспастной системой, установленный на шасси породопогрузочной машины ПМЛ-5 с измененной шириной колеи.

Преимуществом крепеукладчика являются простота его изготовления и эксплуатации. Он может быть изготовлен в мастерских шахтостроительных организаций. К недостаткам машины относится наличие ручных работ при выполнении отдельных операций по креплению (управление захватной головкой, поворот платформы).

Крепеукладчики УК-500 нашли широкое применение на шахтах Печорского угольного бассейна. С их помощью были достигнуты устойчивые скорости проходки выработок 95 м/мес, что выше нормативных. Производительность труда проходчиков-при этом возросла на 63,5%.