При конвейерном способе производства бетонных и железобетонных изделий формы с изделиями перемещаются с принудительным ритмом по всем технологическим постам линии специальными транспортными устройствами.

Процесс изготовления изделий происходит в такой последовательности: подготовленная форма подается на пост формования, где в нее укладывается бетонная смесь с помощью бетоноукладчиков, затем на этом же посту или на следующем производится уплотнение бетонной смеси на виброплощадках или с помощью различных виброустройств; далее осуществляются заглаживание и отделка поверхности бетона и изделия помещаются в камеры тепловлажностной обработки. Конвейерные линии могут быть периодического и непрерывного действия. На линиях периодического действия перемещение форм с изделиями происходит с определенными интервалами. Число форм-тележек определяется производительностью линии, режимом тепловой обработки. Время формовочного ритма определяется временем наиболее загруженного поста. На конвейерных линиях применяют тепловые агрегаты непрерывного и периодического действия. К агрегатам непрерывного действия относятся горизонтальные щелевые и вертикальные камеры башенного типа, к агрегатам периодического действия - многоярусные щелевые и ямные камеры. Наибольшее распространение получили конвейеры периодического действия с формами, передвигаемыми по рельсам. Число постов на конвейерных линиях составляет 6... 15, ритм работы конвейера находится в пределах 10... 22 мин, скорость перемещения — от 0,9 до 1,3 м/с.

Конвейерный способ производства дает возможность максимально автоматизировать технологические операции, достичь высокой эффективности производства благодаря применению принудительного режима перемещения изделий по постам; обеспечить снижение расхода тепловой энергии за счет непрерывного процесса тепловой обработки изделий; эффективно использовать технологическое оборудование, формы и оснастку, обеспечивает значительное повышение производительности труда. Конвейерные линии наиболее эффективны при специализированном серийном выпуске изделий: плит и панелей покрытий, перекрытий, наружных стеновых панелей, панелей цоколя. Конвейерные линии дают возможность изготовлять панели высокой заводской готовности при максимальной механизации процессов формования и отделки на всех постах. Пооперационное расчленение технологического процесса и узкая специализация обеспечивают высокую производительность труда. Непрерывность процессов повышает коэффициент использования оборудования.

Однако конвейерный способ производства требует значительных капитальных вложений и затрат на обслуживание механизмов и оборудования, не обладает гибкостью технологии при переходе на новую номенклатуру выпускаемой продукции.

Для расчета производства на конвейерных линиях импульсного типа необходимо знать ритм конвейера, который определяет длительность выполнения операции на каждом посту вместе со временем перемещения между двумя соседними постами. Поскольку на одном и том же конвейере могут изготовляться изделия разных типов, размеров, для расчетов годовой производительности принимают средний ритм конвейера, т.е. средневзвешенный ритм, принятый для всех изделий и пропорциональный годовому выпуску каждого из видов изделий. Годовая производительность, м3, конвейерных линий импульсного типа определяется номенклатурой выпускаемой продукции, режимом формования изделий, продолжительностью работы формовочного поста в течение суток и вычисляется по формуле

где Врһ — годовой фонд времени работы оборудования, ч; Рс — среднегодовой ритм конвейера, мин; V — объем одного изделия (средневзвешенный), м3; а — коэффициент, учитывающий уменьшение расчетного времени на переналадку конвейера при переходе с одного вида изделия на другой, а также наличие холостых постов в начале каждой смены.

Коэффициент а меньше единицы; значение а принимается в зависимости от степени узкой специализации конвейерной линии.

Ритм конвейера определяется по наиболее загруженному его посту: посту формования, посту напряженного армирования с натяжением арматуры. Для обеспечения непрерывности и ритмичности работы конвейера с принятым ритмом необходимо, чтобы затраты времени на выполнение отдельных элементных циклов на постах были равны между собой или кратны этому ритму, т.е. Тэ.ц = аРс, где а — коэффициент кратности (целое число).

Степень загрузки постов конвейерной линии может быть определена по формуле

где Кзагр — коэффициент загрузки конвейера; ∑Тэ.ц. — суммарная длительность элементных циклов (без тепловой обработки); m — количество постов конвейерной линии (без постов тепловой обработки); Рс — ритм конвейера.

Количество форм

где Nк.ф. - количество форм, находящихся в тепловом агрегате:

где h — количество рабочих часов в сутки; Тк,ф — средняя продолжительность пребывания формы в тепловом агрегате; Тц.ф — цикл формования, n - количество постов на конвейерной линии; q - количество форм на передаточных устройствах вне тепловой обработки.

Для конвейерных линий непрерывного действия основными расчетными параметрами служат длительность выполнения соответствующих элементных циклов на конвейерах и скорость движения конвейера. Длительность отдельных элементных циклов на конвейерной линии различна, скорость перемещения изделий одинакова на всем пути. Отсюда длины участков конвейера, на котором выполняются определенные технологические операции, различны:

Общая длина конвейера

где tц1, tц2 - длительность отдельных элементных циклов, ч; Тц.к — длительность технологического цикла на конвейере, ч; v — скорость конвейера, м/ч.

Годовая производительность конвейера, м /ч, непрерывного действия

где Врh -годовой фонд времени работы оборудования, ч; v - скорость конвейера, м/ч; а - коэффициент, учитывающий уменьшение времени работы конвейера при переходе от одного изделия к другому; L + ∆l — расстояние между осями двух смежных изделий, включая толщину разделительных перегородок между ними, м; V — объем одного изделия, м3.

Расчет и выбор теплотехнического оборудования. Тепловая обработка осуществляется в ямных, туннельных (щелевых) камерах, вертикальных камерах, кассетах, автоклавах, под колпаками. Камеры делятся на камеры пропаривания периодического и постоянного действия. Выбор метода тепловой обработки зависит от способа изготовления изделий, типа конструкций, марки и вида бетона. Режим тепловой обработки железобетонных изделий состоит из предварительного выдерживания до подачи пара, подъема температуры до принятого уровня изотермического прогрева при наивысшей принятой температуре, охлаждения. Предварительное выдерживание необходимо для благоприятного развития процессов гидратации цементов и формирования начальной структуры бетона. Длительность предварительного выдерживания не постоянна, зависит от активности цемента, В/Ц, подвижности бетонной смеси. Продолжительность предварительного выдерживания составляет 1...5ч. При подъеме температуры необходимо обеспечение плавного и равномерного подъема во избежание значительных температурных перепадов в изделии.

Оптимальной температурой изотермического прогрева при использовании портландцемента является 80... 85 °С, при использовании шлакопортландцемента и пуццоланового цементов — 90... 95 ° С.

Назначение режимов тепловой обработки производится с учетом активности цементов при пропаривании по "Рекомендациям по тепловой обработке тяжелого бетона с учетом активности цемента при пропаривании".

Для конвейерной схемы производства применяют туннельные, щелевые и вертикальные камеры пропаривания.

При проектировании предприятий рекомендуются: для конвейерных линий большой производительности — щелевые камеры, для линий со средней производительностью — бескамерная термообработка в термоформах с пакетировщиком. Щелевые камеры непрерывного действия бывают горизонтальные и полигональные.

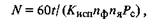

Горизонтальные щелевые камеры представляют собой туннель длиной L = 100... 120 м. Ширина туннеля В = 5... 7 м из расчета одно-два изделия на каждой форме-вагонетке. Высота камеры составляет Н = 1,0... 1,17 м. В камере помещается 17... 27 вагонеток с изделиями. По длине камера разделена на зоны подъема температуры среды, изотермической выдержки и охлаждения. Длина камер определяется производительностью конвейеров и продолжительностью тепловой обработки. Компоновка камер зависит от принятой схемы конвейерных линий. Количество щелевых камер N непрерывного действия подсчитывается по формуле

где t — время, затрачиваемое на тепловую обработку, ч; Кисп — коэффициент использования объема камер, Кисп — 0,9; nф — количество форм вагонеток в камере; nя — число ярусов в камере; Рс — ритм конвейера, мин.

При проектировании для правильного выбора типа камер и режимов их работы необходимы следующие характеристики работы камер: коэффициент оборачиваемости камер, коэффициент использования камер. Коэффициент оборачиваемости камер Коб определяется по формуле Koб = 24/τц), где 24 — количество часов в сутках, ч; τц — цикл работы камеры, ч.

Коэффициент использования объема камер

где n — количество изделий, загруженных одновременно в камеру, шт.; Vизд — объем одного изделия, м3; Vк — объем камеры, м3.

При проектировании можно принимать следующие значения коэффициента использования объема ямных камер: для панелей перекрытий — 0,22... 0,35; для лестничных площадок — 0,14... 0,23.

Камеры щелевые полигонального типа имеют меньшие торцовые теплопотери, но снабжены сложной системой толкателей.

Литература: 1осн. [31-41], доп. 1

Контрольные вопросы:

1. Расчет теплотехнического оборудования.

2. Выбор теплотехнического оборудования.

3. Горизонтальные щелевые камеры.

4. Щелевые камеры полигонального типа.

5. Тепловая обработка.