Расчет потребности основного технологического оборудования.

Пример. 1. Производство наружных стеновых панелей организовано на наклонно замкнутом конвейере; ритм его 20 мин. Режим конвейера определяется по наиболее загруженному посту. В данном случае наиболее загруженный пост — пост формования. Количество постов на одной ветви конвейера 11. Средний объем одного изделия 2,81 м3. Средняя продолжительность пребывания формы в камере 15 ч. Определить готовую производительность конвейера, степень загрузки постов конвейера, Потребное количество форм. Расчеты выполнить без учета брака.

Решение. Годовую производительность конвейерной линии, м3, определяем по формуле

где Врһ - годовой фонд времени работы оборудования, ч; Рс - среднегодовой ритм конвейера, мин; V - объем одного изделия (средневзвешенный), м; α - коэффициент, учитывающий уменьшение расчетного времени на переналадку конвейера при переходе с одного вида изделия на другой; за счет узкой специализации на конвейерной линии принимаем α = 1.

Пг = 247 • 16 ' 60 • 2,81 • 1/20 = 33 315 м3. Степень загрузки постов конвейера

где Тэ,ц - суммарная длительность элементных циклов (без тепловой обработки), ч; т - количество постов конвейерной линии (без постов тепловой.обработки); Рс -ритм конвейера, мин.

Количество форм, находящихся в тепловом агрегате.

где h — количество рабочих часов в сутки; Тк.ф - средняя продолжительность пребывания формы в тепловом агрегате, ч; Тц.ф - цикл формования.

Так как на наклонно замкнутом конвейере установлены две камеры тепловой обработки, то количество форм, находящихся в камерах, равно 30. Количество форм на конвейерной линии

(n - количество постов на формовочной ветви конвейера).

Пример 2. Изготовление стеновых блоков из ячеистого газобетона организовано на агрегатно-поточной линии. Изделия изготовляются по вибрационной технологии с сочетанием процесса вспучивания и вибрации. Объем изделия 1,15 м. Цикл формования изделия 20 мин. Годовая производительность 30 000 м3. Режим работы в две смены при пятидневной рабочей неделе. Определить производительность формовочного поста, число формовочных постов.

Решение. 1. Определяем годовую производительность формовочного поста, м3:

где Bph - годовой фонд времени работы оборудования, ч; Тц..ф- - длительность цикла I на посту формования, ч; V — объем одного изделия, м3.

2. Число формовочных постов для обеспечения годовой производительности составит

Принимаем две виброплощадки при одновременном формовании двух форм.

Пример 3. Определить годовую производительность стенда для изготовления безраскосной фермы, количество стендов для обеспечения производительности 2500 м3. Средневзвешенный объем изделия 2,62 м3; на стенде формуется одно изделие. Параметры для расчета продолжительности оборота стенда приведены в табл. 1.

Таблица 1. Параметры для расчета продолжительности оборота стенда

Решение. Годовая производительность стенда, м3:

Длительность одного оборота стенда, ч:

Для обеспечения производительности 2500 м3 устанавливается стендов 2500 м3:

Пример 4. Производство внутренних стеновых панелей организовано в кассетных установках. Средний объем изделия 1,6 м. Бетон М300 изготовляется на портландцементе М400. Режим работы - в две смены с двумя выходными днями в неделю и с одним выходным днем, в конце каждой восьмой недели. Годовой выпуск изделий составляет 150 тыс. м3. Цикл тепловой обработки 10,5 ч. Общая продолжительность цикла 12,1 ч. Определить годовую производительность кассетной установки, количество кассетных установок.

Решение. 1. Определяем годовую производительность кассетной установки

где Вр - расчетный годовой фонд времени работы оборудования, сут; Dm - количество оборотов кассетной установки в сутки; m - количество отсеков в кассетной установке; V - объем изделий, одновременно формуемых в отсеке кассетной формы, м3; Кз - коэффициент заполнения рабочих отсеков кассеты.

2. Определяем необходимое количество кассетных установок

Пример 5. Определить производительность вибропрокатной установки при скорости движения формующей ленты 0,4 м/мин, ширине изделия, равной 3,6 м. Коэффициент использования установки принять равным 0,85.

Решение. Определяем производительность установки, м2/ч:

К недостаткам данного способа можно отнести повышенный расход цемента за счет коротких режимов тепловой обработки.

Расчет загрузки мостовых кранов в формовочном пролете может выполняться двумя методами: построением циклограммы и табличным расчетом. Первый метод применяется при наличии двух кранов с накладыванием зон их работы. Такое положение встречается, например, при параллельном расположении в пролете двух формовочных линий.

При работе в пролете одного мостового крана, либо четком разделении сферы подъемно-транспортного обслуживания двух кранов можно ограничиться табличным расчетом. Расчет выполняют по данным «Норм технологического проектирования предприятий сборного железобетона» и производится на время, характеризующее выполнение полного цикла с учетом вспомогательных операций по доставке арматурных каркасов, погрузке на самоходную тележку готовых изделий и т. д. При расчете время перемещения моста крана и время перемещения тележки не суммируется. Коэффициент использования по времени одного крана не должен превышать 0,8, при двух кранах в пролете — 0,7. Если количество кранов определяют методом построения циклограммы, коэффициент использования по времени не ограничивается.

Загрузку мостовых кранов рассчитывают на основании норм технологического проектирования, исходя из среднего количества операций за сутки и средней дальности подачи на склад. Пример расчета приведен в табл. 2. Вдоль подкрановых путей должны быть проходные мостки для их осмотра и обслуживания.

Таблица 2. Пример расчета загрузки мостового крана на складе готовой продукции

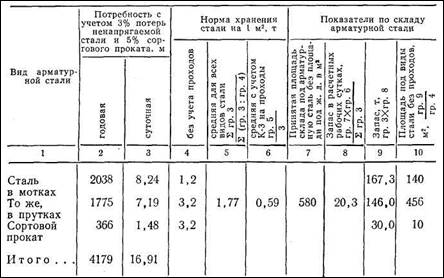

Таблица 3. Пример расчета площади для складирования арматурной стали

Расчет площадей для складирования бортоснастки, форм, готовых изделий, арматурных элементов выполняют делением необходимого запаса на норму хранения на единице площади.

Зону для складирования арматурной стали рассчитывают по методике табл. 3 на основании требований норм технологического проектирования, а площадь для складирования форм — из условного хранения 20—30% от общего веса форм, норм хранения на 1 м2 — 0,7 т и коэффициента на проходы между штабелями 1,5. Место для ремонта металлической оснастки определяют исходя из нормы 25 м2 на 100 т форм, находящихся в эксплуатации.

Расчет потребности тепловых установок. Тепловая обработка осуществляется в ямных, туннельных (щелевых) камерах, вертикальных камерах, кассетах, автоклавах, под колпаками. Камеры делятся на камеры пропаривания периодического и постоянного действия. Выбор метода тепловой обработки зависит от способа изготовления изделий, типа конструкций, марки и вида бетона. Режим тепловой обработки железобетонных изделий состоит из предварительного выдерживания до подачи пара, подъема температуры до принятого уровня изотермического прогрева при наивысшей принятой температуре, охлаждения.

Режимы и способы тепловлажностной обработки изделий в проектах назначаются согласно «Нормам технологического проектирования предприятий сборного железобетона» и «Руководству по тепловой обработке бетонных и железобетонных изделий».

Таблица 1. Классификация видов тепловой обработки железобетонных изделий из тяжелых и легких бетонов

Для конвейерной схемы производства применяют туннельные, щелевые и вертикальные камеры пропаривания.

При проектировании предприятий рекомендуются: для конвейерных линий большой производительности - щелевые камеры, для линий со средней производительностью — бескамерная термообработка в термоформах с пакетировщиком.

Кассетные установки применяют для формования и тепловлажностной обработки панелей перекрытий, внутренних стеновых панелей, лестничных маршей и других изделий.

Рекомендуется при проектировании кассетного способа производства применять электрообогрев.

Для бескамерной тепловой обработки применяют пакеты, установленные на пакетировщике.

Литература: 1осн. [82-94], доп. 1

Контрольные вопросы:

1. Выбор и расчет потребности оборудования для правки и резки арматуры

2. Выбор и расчет потребности оборудования для сварки плоских сеток и каркасов.

3. Выбор и расчет потребности сварки объемных каркасов и другие.

4. Выбор административно-бытового корпуса, склада химдобавок,

5. Выбор горючесмазочных материалов, проходной, материального склада и др.