Речные и береговые опоры больших мостов возводят из монолитного бетона в стационарной или в щитовой сборной деревянной опалубке. При большом числе опор с прямолинейными и криволинейными одинаковыми поверхностями стремятся многократно использовать сборную опалубку, выполняемую в виде ограниченного числа стандартных щитов (см. рис. 2.1 и 2.2). При постройке из монолитного бетона высоких опор эстакад и виадуков эффективна скользящая опалубка. На реках с сильными ледоходом, особенно в районах сурового климата, опоры сооружают, как правило, с облицовкой из естественных камней, из бетона повышенной плотности и прочности. Для возведения сборно-монолитных опор находят применение контурные бетонные и железобетонные балки, изготавливаемые на полигоне и служащие опалубкой и конструктивным элементом опоры. После установки блоков ядро такой опоры запоняют монолитным бетоном.

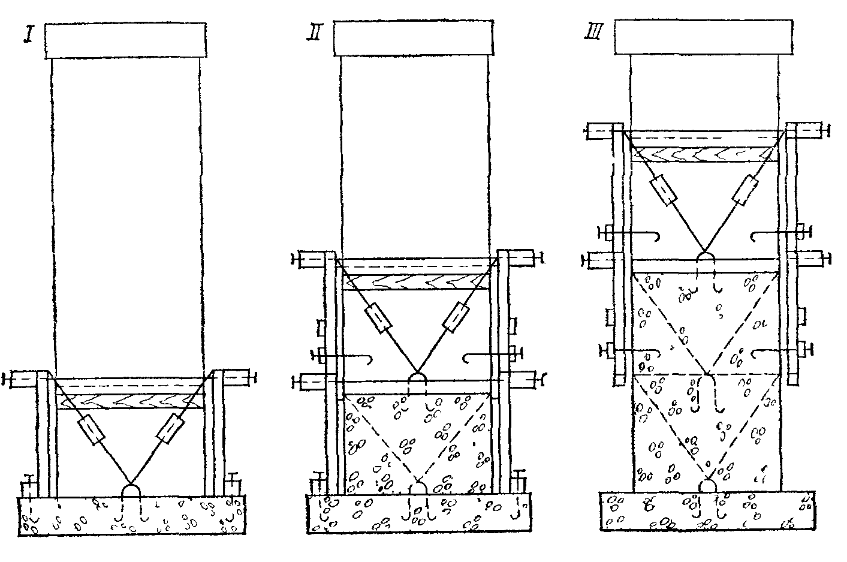

Рис. 2.1 Щитовая сборная опалубка (I-III последовательность наращивание ярусами)

Рис 2.2 Деревянный переставной опалубочный щит

1 – болты крепления щита, 2 – установочные болты

После устройства фундамента на верхней его плоскости производят контрольную геодезическую разбивку для уточнения положения осей и контурных очертаний верхней части опор. Плоскость верха фундамента очищают для последующих работ по устрановке стационарной или сборно-щитовой опалубки. Элементы опалубки в виде щитов, брусьев, строганных досок и металлических креплений подготавливают заранее на стройплощадке.

До начала бетонирования опор проверяют готовность установленной опалубки, ее размеры и закрепление, очищают от мусора место укладки бетонной смеси. Если опора армирована, то проверяют закрепление стержней и обеспечение размеров защитного слоя. Непосредственно перед бетонированием деревянную опалубку обильно смачивают водой, а стальную опалубку покрывают составами, снижающими сцепление ее с бетоном.

Бетонная или бутобетонная кладка монолитных опор должна иметь прочность и морозостойкость бетона не ниже указанных в проекте. Для частей опор, расположенных в агрессивной среде, нужно применять бетона повышенной плотности на сульфатостойких цементах.

Бетонную смесь приготавливают в бетоносмесительных установках на строительной площадке или получают в виде товарного бетона, доставляемого к месту укладки с бетонных заводов.

Наибольшее распространение для перевозки бетонной смеси по суше получил автомобильный транспорт. В тех случаях, когда смесь без дополнительных перегрузок может быть непосредственно выгружена по месту укладки, целесообразно транспортировать ее в автомобилях-самосвалах. Такие условия возникают, например при бетонировании фундаментов. Если смесь нужно поднимать для укладки, то могут быть применены бадьи, которые можно краном снять с автомобиля и поднять на необходимую высоту к месту укладки. При сооружении речных опор автомобильный транспорт комбинируют с водным. В подобных случаях необходима перегрузка бадей с бетонной смесью с берега на плавучие средства.

Вертикальная транспортировка бетонной смеси обеспечивается с помощью кранов различного вида, обычно используемых и для других работ (подачи и установки опалубки, арматуры, облицовки и т. д.) Наиболее удобны автомобильные и гусеничные самоходные краны, стационарные стреловые краны с радиусом действия стрелы на всю площадь опоры. При недостаточном вылете стрелы самоходного крана (например, при большой длине опоры) должна быть обеспечена возможность его перемещения вдоль длинной стороны. Наряду со стреловыми кранами могут быть использованы портальные или козловые краны, передвигаемые вдоль оси моста или вдоль большей стороны опоры, а также кабель-краны. Для бетонирования речных опор применяют плавучие краны, специальные бетононасосы и т. п.

Бетонную смесь опускают внутрь опалубки, выгружая ее на уровне бетонирования непосредственно у места укладки. Высота свободного сбрасывания смеси не должна быть более 3 м. Если смесь удается подать сразу к месту укладки, то ее разгружают в промежуточный расходный бункер, расположенный на верхнем уровне опалубки. Из бункера (рис 2.3а) смесь распределяют по площади опоры вибролотками, по стальным или деревянным трубам или развозят тачками. Стальные трубы (рис 2.3б) для подачи бетонной смеси выполняют из отдельных звеньев конической формы. По мере бетонирования трубы укорачивают, снимая нижние звенья. Деревянные трубы (рештаки) устраивают тоже из отдельных звеньев (рис. 2.3в), постепенно удаляемых в процессе бетонирования. Расстояние между трубами принимают не более 4 м. Под трубами укладывают деревянные или стальные щиты, с которых смесь снимают лопатами и разравнивают слоями по площади бетонирования.

Укладка бетонной смеси должна обеспечивать монолитность и плотность бетонной кладки. Для этого каждый слой смеси нужно уложить на предыдущий до начала скатывания последнего. С этой целью бетонируют безостановочно и по возможности на полную высоту опоры. При вынужденных перерывах в создаваемых рабочих швах обеспечивают хорошее сцепление последующей бетонной кладки с ранее уложенной.

Для повышения трещиностойкости и долговечности бетонных опор нужно избегать устройства рабочих швов в пределах колебания уровня льда в реке. Для повышения сцепления нового бетона со старым по плоскости рабочих швов перед перерывов бетонирования в незатвердевший бетон погружают короткие стержни арматуры диаметром 16-20 мм или укладывают удлиненные осколки камней. Возобновляют укладку смеси не ранее срока схватывания прежде уложенного бетона. Желательно, чтобы прочность этого бетона к началу последующей укладки смеси была бы не менее 5 МПа. Перед бетонированием с поверхности рабочего шва стальными щетками удаляют цементную пленку и пневматическими молотками насекают бетон, устраивая поверхность шероховатой. До укладки смеси поверхность шва тщательного промывают струей напорной воды и затем наносят слой цементного раствора толщиной 1,5-2,0 см того же состава, что и бетонная смесь. После этого (до схватывания раствора) продолжают бетонирование. Выполненные таким способом рабочие швы обеспечивают достаточно хорошее сцепление старого бетона с новым. В местах, где шов располагается в сильно напряженном сечении конструкции, для повышения сцепления старого бетона с новым рекомендуется применять полимерный клей, нанося его непосредственно перед укладкой смеси тонким слоем на поверхность ранее уложенного бетона.

Рис. 2.3 Схема подачи бетонной смеси из бункера по вибролоткам и звеньевым трубам:

1 – вибролоток, 2 – бункер, 3 – желоб-заслонка, 4 – звеньевые трубы

При небольшой площади бетонирования смесь укладывают горизонтальными слоями. Толщина слоя зависит от типа и мощности применяемых вибраторов. При внутренних вибраторах толщину слоя назначают от 25 до 40 см, но не более 1,25 длины рабочей части вибратора, при поверхностных – от 10 до 20см.

Конструкцию небольшой высоты, но с большими размерами в плане рекомендуется бетонировать наклонными слоями, не сплывающими во время вибрирования. При пластичных смесях с осадкой конуса 2-6 см, рекомендуемых для массивных бетонных опор, угол наклона слоя допускают не круче 30º. При таком способе значительно снижается интенсивность подачи смеси, а следовательно, не требуется высокая производительность бетоносмесительных установок.

Большие массивы делят по площади и по высоте на отдельные секции, которые бетонируют поочередно. Порядок бетонирования секций назначают так, чтобы к моменту укладки смеси в одну из секций бетон, примыкающий к ней, уже приобрел прочность, допускающую снятие вертикальной опалубки. Монолитность этой кладки достигается устройством хорошо подготовленных вертикальных и горизонтальных рабочих швов между секциями.

Площадь каждой секции при минимальной высоте 2 м рекомендуется принимать не менее 50 м². Вертикальные швы в двух смежных по высоте ярусах секций нужно располагать в перевязку. Например, при общей высоте устоя арочного моста 9 м устраивается три яруса (рис 2.4) с площадью каждой секции 100 м². При площади горизонтального сечения нижней части устоя в 540 м² деление на секции позволяет снизить часовую потребность смеси в 5 раз.

Рис. 2.4 Схема бетонирования устоя

Деление больших массивов на блоки не только облегчает их бетонирование, но и помогает сократить поверхностные трещины в опорах. При твердении бетонного массива температура внутри его значительно повышается за счет тепла, выделяемого при гидратации цемента, в то же время наружный слой его, соприкасающийся с воздухом, охлаждается быстрее. В результате в наружных слоях бетона возникают большие растягивающие напряжения и появляются поверхностные трещины; этому способствует также более интенсивная усадка бетонной смеси в поверхностных слоях.

Для уменьшения расхода цемента в бетонную смесь добавляют крупный камень в количестве до 20% общего объема. Прочность и морозостойкость такого камня должны быть не меньше, чем у крупного заполнителя. Камень должен быть без окатанных поверхностей, с минимальным размером 15 см и максимальным – не больше 1/3 размера сечения бетонируемой конструкции в уровне укладки камня. Камни укладывают в свежую смесь равномерно по площади бетонируемого слоя с просветами между камнями не меньше 10 см и на расстоянии от опалубки не меньше 20 см.

Бутобетонная кладка, помимо экономии цемента, способствует уменьшению влияния усадки и экзотермии. Недостаток такой кладки – повышенная ее трудоемкость, так как раскладка камня по слою бетона не поддается механизации. Дополнительные затраты труда требуются также для доставки, околки и промывки, а в холодное время и для обогрева камня.

Для уменьшения усадки поверхностных слоев бетона и уменьшения в них трещин необходимо в период твердения защищать кладку от быстрого высыхания. С этой целью открытые поверхности кладки закрывают слоем опилок или песка, брезентом, рогожами и другими материалами, а после окончания бетонирования регулярно, в течение не менее семи первых суток, поливают водой.

Сроки распалубки определяют в зависимости от необходимой прочности бетона в момент удаления опалубки. Минимальные сроки допустимы для опалубки, не несущей вертикальной нагрузки от веса бетона. В этом случае прочность устанавливают такой, чтобы при распалубке не могли быть повреждены бетонные поверхности. Как правило, это возможно при прочности бетона не менее 2,5 МПа. Минимальную прочность бетона при распалубке в конструкциях, вес которых поддерживается опалубкой, необходимо определять расчетом.

Появление трещин в опорах можно снизить следующими мерами: 1) не допускать при постройке массивных опор излишне высоких марок бетона или большего расхода цемента; 2) более широко применять сборные конструкции; 3) пользоваться сборной железобетонной и полимербетонной плитной облицовкой высокой прочности; 4) улучшить технологию приготовления бетона, применяя песок и щебень высокого качества, хорошо фракционированные и промытые.

Укладывать внутри опоры можно более жесткую бетонную смесь с тщательным вибрированием, добавлением пластификаторов и принимать другие меры, снижающие расход цемента; смесь надо укладывать интенсивно, не допуская частых горизонтальных швов. При бетонировании в зимнее время теплоизоляцию опор назначать по расчету в зависимости от средней температуры периода бетонирования, однако не допуская излишней теплоизоляции.