Для варки сульфатной древесной целлюлозы применяются сварные вертикальные варочные котлы, имеющие сигарообразную форму с отношением высоты к диаметру (Н:D) в пределах от 2,8 до 4,5. Угол при вершине верхнего конуса равен 90°, что соответствует углу естественного откоса щепы. Иногда верхний конус выполняется в форме полусферы. Угол при вершине нижнего конуса 60° считается оптимальным для опоражнивания котла. Наиболее крупные сульфатцеллюлозные котлы вместимостью 200...250 м3 работают на некоторых зарубежных заводах. На новых отечественных предприятиях устанавливали сварные котлы вместимостью 110 и 140 м 3. В настоящее время нет особых препятствий для дальнейшего увеличения размеров и производительности сульфатцеллюлозных варочных котлов.

Корпус котла изготавливается из обычной углеродистой стали, имеет толщину стенки 25...30 мм и рассчитана на рабочее давление до 1,25 МПа. Котлы старых конструкций, предназначавшиеся для варки при сравнительно низкой степени сульфидности, не имели защиты от коррозии. С переходом на варку при высокой сульфидности наблюдаются случаи повышенной скорости коррозии корпуса. Присутствие сульфида в варочном щелоке усиливает коррозию вследствие образования сернистых соединений железа в окалине, поэтому на, сульфатцеллюлозных заводах коррозия варочных котлов наблюдается в гораздо большей степени, чем на натронноцеллюлозных. Значительно ускоряет коррозию наличие в щелоке тиосульфата и полисульфидов (что имеет место при полисульфидной варке), а также варка с добавкой в котел элементной серы. Полисульфид ослабляет защитное действие катодной поляризации стали за счет реакции с электронами, ведущей к образованию сульфида: S22- + 2 е = 2 S2-. Нормальная скорость коррозии при сульфатной варке составляет менее 1 мм за год, но отмечены случаи, когда она возросла до 7 мм в год. Кроме первичной коррозии, происходящей от действия химических реагентов, наблюдается вторичная коррозия, которая

в значительной степени вызывается эрозией или механическими воздействиями. Эрозия вызывает частичное или полное разъедание стенок в местах подачи щелока и пара. В местах соприкосновения стенок котла с арматурой из нержавеющей стали может

возникать гальваническая коррозия.

Наиболее совершенным способом защиты сульфатцеллюлозных котлов от коррозии является изготовление их из биметалла. Биметалл (двухслойную сталь) получают путем совместной горячей прокатки основного листа углеродистой стали и тонкого (3...6 мм)листа нержавеющей стали, содержащей в своем составе хром, никель, молибден, титан (марки Х18Н12М2Т, ОХ17Н16МЗТ и др.).

Для закрытия загрузочного отверстия служит крышка варочного котла. На современных варочных котлах устанавливаются автоматические дистанционно управляемые плоские или шаровые крышки.

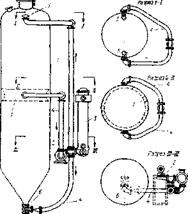

Корпус плоской крышки (рисунок 3.3) на стационарных котлах крепится болтами к горловине котла. В верхней части корпуса прикреплена болтами горловина диаметром 900 мм,в нижней части которой устанавливается уплотнительное кольцо. Внутри корпуса на кронштейне закрепляется стальной диск. Диск прижимается к уплотнительному кольцу сжатым воздухом давлением 0,6 МПа с помощью пневматического устройства. Герметичность обеспечивается давлением, создаваемым в котле в процессе варки. Крышка рассчитана на давление 1,2 МПа и температуру 180 °С. Привод крышки управляется с пульта или вручную.

Сферическая крышка с шаровым затвором (рисунок 3.4) отличается надежностью и способствует увеличению производительности котла.

Рисунок 3.3 - Механизированная плоская крышка: 1 - цилиндр механизма

подъема; 2- шток; 3 - рычаг поворота диска; 4 - цилиндр механизма поворота; 5 - корпус с карманом; 6 - рычаги подъема диска; 7 — кольцо с уплотнительным выступом; 8 - диск

Рисунок 3.4 - Сферическая крышка с шаровым затвором:

Рисунок 3.4 - Сферическая крышка с шаровым затвором:

1 - крышка; 2 - телескопическая воронка

Корпус крышки из кислотоупорной или нержавеющей стали крепится при помощи фланца и болтов к верхней горловине котла. К верхней части корпуса прикреплена воронка или телескопическая труба, которая соединяет котел с нижней частью загрузочной воронки бункера. В стенке трубы расположено сито с патрубком для удаления воздуха. Запорный шаровой затвор имеет проходное отверстие и снабжен цапфой с приводным валом. При вертикальном положении проходного отверстия щепа проваливается в котел, а при повороте затвора на 90° поверхность шара плотно закрывает горловину. Привод управления шаровым затвором может быть электрическим, пневматическим или гидравлическим. В любом случае предусматривается также и ручное управление.

К фланцу нижней горловины присоединено на болтах выдувное кольцо, за которым установлен выдувной клапан. Одна из конструкций выдувного клапана показана на рисунке 3.5.

Варочный котел обязательно снабжается устройствами для принудительной циркуляции раствора. Существует много различных систем принудительной циркуляции. Наиболее характерны системы типа Эско и Мортеруда.

Рисунок 3.5 - Выдувной клапан плунжерного типа с электроприводом: 1 - фланец; 2 - выдувной трубопровод; 3 - полый плунжер; 4 - винтовой шток; 5 - электродвигатель; 6 - ручной маховичок; 7 - внутренняя перегородка; 8 - входное отверстие выдувного трубопровода; 9 - проходное отверстие патрубка; 10 - внутренняя втулка из кислотоупорной стали; 11 -...уплотнительные кольца; 12 - стопорный винт

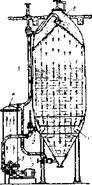

В системе Эско (рисунок 3.6) щелок забирается из-под круговой сетки 1, расположенной посредине высоты котла, через два диаметрально противоположных штуцера и нагнетается центробежным насосом 2 в вертикальный трубчатый подогреватель 3. Подогретый щелок после подогревателя делится примерно поровну и по двум циркуляционным трубам 4 подается в верхнюю и нижнюю части котла.

Рисунок 3.6 - Варочный котел с циркуляцией щелока системы Эско

Для выпуска щелока в верхней части котла расположены два сопла 5; в низ котла щелок попадает через штуцер 6 в нижней горловине. Подачу насоса рассчитывают таким образом, чтобы щелок успел 12...15 раз пройти через подогреватель за время подъема температуры. Потребный напор ограничивается преодолением динамических сопротивлений в трубопроводах и подогревателе и составляет 12...15 м. Подогреватель типа Эско представляет собой двухходовой вертикально-трубчатый теплообменник.

В системе циркуляции типа Мортеруда (рис. 3.7) засос щелока из котла происходит через защищенный круговой сеткой 1 штуцер 2, расположенный в месте перехода цилиндрической части котла в нижний конус. Центробежный насос 3 нагнетает щелок в подогреватель 4,откуда большая часть подогретого щелока (примерно 2/3) по трубопроводу 5 направляется в верхний конус котла и разбрызгивается соплом 6. Оставшаяся часть подогретого щелока подается в нижнюю горловину котла по трубопроводу 7.

В системе циркуляции типа Мортеруда (рис. 3.7) засос щелока из котла происходит через защищенный круговой сеткой 1 штуцер 2, расположенный в месте перехода цилиндрической части котла в нижний конус. Центробежный насос 3 нагнетает щелок в подогреватель 4,откуда большая часть подогретого щелока (примерно 2/3) по трубопроводу 5 направляется в верхний конус котла и разбрызгивается соплом 6. Оставшаяся часть подогретого щелока подается в нижнюю горловину котла по трубопроводу 7.

Производительность циркуляционного насоса обеспечивает 8...10-кратное прохождение жидкости через подогреватель в течение часа. Подогреватель представляет собой вертикально-трубчатый трехходовой теплообменник с так называемыми фильдовыми (двойными) трубками.

Рисунок 3.7 - Варочный котел с циркуляцией щелока по системе Мортеруда

При оборудовании котла системой циркуляции Мортеруда для разбрызгивания щелока в верхнем конусе устанавливаются сопла, размещенные таким образом, что они не мешают загрузке в котел щепы. Щелок подводится одновременно к четырем соплам, каждое из которых снабжено отражательным кольцевым зонтом и распределительным конусом для равномерного орошения щепы щелоком. При щелочной варке котел никогда не заполняется щелоком доверху (щелок обычно не покрывает верхних слоев щепы в начале варки), поэтому устройство разбрызгивающих приспособлений в верхней части котла является обязательным. Чаще, однако, ограничиваются установкой одного разбрызгивающего сопла в форме лейки с крупными отверстиями.

Наружную поверхность котла, подогревателя для щелока и циркуляционные трубопроводы покрывают тепловой изоляцией. В качестве теплоизоляционных материалов применяют стекловату кизельгур, магнезию и асбест с различными примесями.

Все большее распространение получает воздушная тепловая изоляция. Простейшим типом такой изоляции является устройство вокруг котла на расстоянии 80...100 мм от его стенки металлического каркаса с прикрепленными к нему асбестовыми циновками. В качестве наружного покрытия применяют также листовой алюминий. Последний имеет очень небольшой коэффициент излучения, что способствует снижению потерь теплоотдачей. При толщине воздушной прослойки между стенкой котла и алюминиевым листом в 30...40 мм потери тепла в 10 раз меньше, чем при обычных типах тепловой изоляции.

Операции варки