Основываясь на вышеприведенных сведениях, можно рекомендовать приближенные соотношения для расчета параметров обращенных объективов Кассегрена с учетом формы сечения лазерного излучения и его мощности, которые приведены в таблице. Таким образом, пап метры объективов следует выбирать в последовательности:

в зависимости от сечения излучения выбрать тип объектива'

в зависимости от мощности лазерного излучения определяется основной параметр зеркальных объективов Кассегрена – радиус кривизны первого выпуклого зеркала;

остальные параметры объективов вычисляются по приведенным в таблице соотношениям.

| Форма сечения излучения | Тип объектива | Мощность излучения, кВт | Радиус малого зеркала, r1 | Радиус большого зеркала, r2 | Удаление осей луча и объектива, Р0 | Размер малого зеркала, D\ | Размер большего зеркала, D1 |

| Кольцевая, d/D > 0,45 | Осевой | <10 | По номограмме | 2,62r2 | - | D | 4,5D |

| >=10 | 7,1D | ||||||

| Произвольная | Внеосевой | <10 | По номограмме | 1,4D | 1,1D | 5D | |

| >=10 | 7,1D |

3. Фокусировка лазерного излучения на обрабатываемую поверхность с помощью линзового объектива. Выбор оптимальных параметров объектива.

2.2. ФОКУСИРОВКА ЛАЗЕРНОГО ИЗЛУЧЕНИЯ ОДИНОЧНОЙ ЛИНЗОЙ

2.2.1. Фокусировка безаберрационной линзой

Важнейшими параметрами лазерной технологической установки являются диаметр сфокусированного пятна и плотность мощности лазерного излучения на обрабатываемой поверхности. Они определяются характеристиками выходного излучения лазера и фокусирующей системы. При проектировании системы фокусировки необходимо учитывать модовую структуру и геометрию пучка, выбирать оптимальное фокусное расстояние и форму линзы и обеспечивать место локализации плоскости фокусировки пучка относительно поверхности обрабатываемого материала. Однако для любой оптической системы существует конечный предел степени фокусировки, который называется дифракционным и определяет минимально достижимую площадь пятна сфокусированного пучка.

Пятно минимальных размеров можно получить при фокусировке пучков, в которых распределение плотности мощности по сечению подчиняется формуле Гаусса. Гауссовым распределением плотности мощности излучения I(r) характеризуется лазерный пучок основной моды конфокального резонатора ТЕМ00, для которого I(r) = I0ехр(-r2/ω02), где I0 - плотность мощности излучения в центре пучка; ω0- радиус пучка в точке, где плотность мощности излучения снижается в ег раз по сравнению с ее величиной в центре (в лазерном пучке моды ТЕМоо диаметром 2 ω0 содержится 86,5 % полной мощности излучения в пучке).

На большом удалении от лазера радиус пучка моды ТЕМоо увеличивается линейно с ростом расстояния, поэтому в данном случае удобно характеризовать излучение параметром расходимость, которая определяется выражением  где ωп -радиус наименьшего по размеру пучка в резонаторе, т. е перетяжки.

где ωп -радиус наименьшего по размеру пучка в резонаторе, т. е перетяжки.

Для произвольного устойчивого резонатора со сферическими зеркалами радиус перетяжки определяется как  где l - эквивалентный конфокальный параметр резонатора.

где l - эквивалентный конфокальный параметр резонатора.

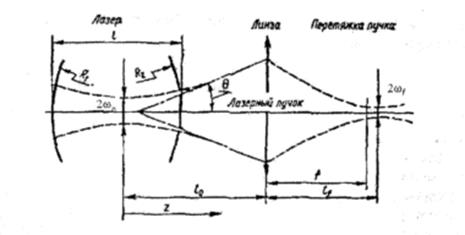

Поскольку идеальная оптическая система преобразует сферический волновой фронт в сферический и не меняет гауссовский характер пучка, то для определения радиуса волнового фронта пучка на выходе линзы можно пользоваться формулой отрезков либо формулой Ньютона. Затем, используя радиус пятна в главной плоскости линзы и формулы, связывающие его и радиус волнового фронта гауссова пучка, можно вычислить радиус сфокусированного пучка в любом сечении. Так, минимальный радиус ωf сфокусированного пучка моды ТЕМоо с помощью линзы, расположенной на расстоянии l0 от перетяжки в резонаторе (рис. 2.5), для l0>f oпределяется из выражения  где f - фокусное расстояние линзы; θ - расходимость исходного пучка.

где f - фокусное расстояние линзы; θ - расходимость исходного пучка.

Рис. 2.5. Схема фокусировки лазерного излучения

Анализ формулы (5) показывает, что при увеличении расстояния 10 от линзы до перетяжки, а также при уменьшении фокусного расстояния линзы и расходимости пучка размер сфокусированного пятна уменьшается. При использовании ЛТК с переменной длиной оптического тракта необходимо учитывать, что радиус пятна на поверхности детали будет изменяться при перемещении оптики. Это означает изменение плотности мощности в месте фокусировки. Вследствие результаты обработки будут отличаться при различных положениях технологической оптики над поверхностью детали.

Расстояние lf от линзы до плоскости, где размер пятна минимален (плоскость фокусировки), определяется как  . Расстояние lf обычно больше f. Если l0>>f, то сфокусированное пятно получается вблизи заднего фокуса линзы и имеет радиус

. Расстояние lf обычно больше f. Если l0>>f, то сфокусированное пятно получается вблизи заднего фокуса линзы и имеет радиус  .

.

Из формулы (6) следует, что размер сфокусированного пятна меньше у пучков с меньшей исходной расходимостью, поэтому расходимость пучка перед фокусировкой можно уменьшать с помощью телескопической системы Галилея. При этом расходимость лазерного излучения изменяется как

где θ’ и ω’п - расходимость и перетяжка пучка после телескопа с увеличением Г.

где θ’ и ω’п - расходимость и перетяжка пучка после телескопа с увеличением Г.

При генерации лазером одновременно двух или более поперечных мод суммарное распределение поля в пучке будет иметь сложную пространственную структуру, которая не сохраняется неизменной при распространении, и больший угол расходимости. Тогда в соответствии с (6) увеличится радиус сфокусированного пучка. Для плоскопараллельного резонатора угол расходимости прямо пропорционален порядку моды m: θm = mθ. Для резонатора со сферическими зеркалами принято считать, что  .

.

2.2.2.Влияние аберраций

На фокусировку монохроматического осевого лазерного пучка влияет только сферическая аберрация. В этом случае формулу для радиуса сфокусированного пятна моды ТЕМоо можно представить в виде  , где ωа - радиус кружка рассеяния, оцениваемый по поперечной сферической аберрации крайнего луча в плоскости фокусировки; К - безразмерный коэффициент сферической аберрации, зависящий от показателя преломления материала линзы и ее формы; ωл - радиус пучка на поверхности фокусирующей линзы.

, где ωа - радиус кружка рассеяния, оцениваемый по поперечной сферической аберрации крайнего луча в плоскости фокусировки; К - безразмерный коэффициент сферической аберрации, зависящий от показателя преломления материала линзы и ее формы; ωл - радиус пучка на поверхности фокусирующей линзы.

Как следует из (8), радиус сфокусированного пятна ωf имеет минимальное значение при некотором оптимальном значении fопт, которое для пучка моды ТЕМоо определяется выражением  . Сферическую аберрацию можно уменьшить, используя асферические линзы (что сложно технологически) либо оптимизируя форму сферических линз. Простым техническим решением, обеспечивающим сравнительно небольшие сферические аберрации, является применение плоско-выпуклых линз, обращенных выпуклой поверхностью навстречу пучку.

. Сферическую аберрацию можно уменьшить, используя асферические линзы (что сложно технологически) либо оптимизируя форму сферических линз. Простым техническим решением, обеспечивающим сравнительно небольшие сферические аберрации, является применение плоско-выпуклых линз, обращенных выпуклой поверхностью навстречу пучку.

2.2.3. Порядок оптимизации фокусирующей системы

Для оптимизации фокусирующей системы проводят расчет поперечной сферической аберрации с помощью специализированных прикладных пакетов и подбирают конструктивные параметры оптических элементов, при которых радиус сфокусированного пятна ωf минимален.

Аберрационный расчет легко выполнить аналитически в частном, но достаточно часто реализуемом случае, когда влиянием расходимости фокусируемого пучка на величину сферической аберрации можно пренебречь. Это означает, что падающий пучок рассматривается как пучок круглого сечения, параллельный оси тонкой линзы, находящейся в воздухе (n = 1). Тогда коэффициент К определяется выражением  где α1 - тангенс угла наклона падения луча на вторую поверхность линзы после преломления на первой оптической поверхности линзы радиусом кривизны r1, который вычисляется по формуле

где α1 - тангенс угла наклона падения луча на вторую поверхность линзы после преломления на первой оптической поверхности линзы радиусом кривизны r1, который вычисляется по формуле  .(11) Выражение (11) можно привести к следующему виду:

.(11) Выражение (11) можно привести к следующему виду:  , (12)

, (12)  .(13)

.(13)

Наименьшее значение радиуса аберрационного кружка рассеяния достигается при условии  (14)

(14)

Формулы (13, 14) дают возможность проанализировать, при каком соотношении радиусов кривизны поверхностей линзы, изготовленной из выбранного материала, обеспечивается минимум аберраций. Например, для линз из хлористого калия (n = 1,455) наименьшие аберрации достигаются при С= -0,215 (К = 0,61), т. е. при неравных радиусах кривизны поверхностей, причем первая поверхность имеет меньший радиус.

Расчет оптимального фокусного расстояния линзы проводится по формуле (9) при известных значениях радиуса лазерного пучка ωл и величины расходимости θ. Для удобства выполнения этой процедуры строятся номограммы (например, рис. 1.12) для линз из конкретного материала и той формы, которая обеспечивает наименьшие сферические аберрации. Диаметр линзы должен превышать диаметр пучка лазерного излучения. Формула (8) позволяет рассчитать размер сфокусированного пятна и, зная мощность лазерного излучения, определить интенсивность излучения в зоне обработки.

Рис. 2.6. Номограмма для определения оптимального фокусного расстояния линзы с наименьшими сферическими аберрациями в зависимости от диаметра луча и его расходимости

Приведенный порядок вычисления fопт можно заменить его определением по номограмме (аналогичной представленной на рис. 2.6), составленной для требуемого материала линзы.

На основании вышеизложенного можно предложить следующую последовательность оптимизации однолинзовой фокусирующей системы:

- задать исходные параметры лазерного излучения, а именно длину волны, расходимость и диаметр пучка на выходе из резонатора (для сплошного круглого сечения) или диаметр и ширину кольца (для кольцевого излучения);

- выбрать материал линзы в соответствии с длиной волны излучения чтобы минимизировать потери в ней, подставить значение показателя преломления п и по формуле (14) найти оптимальное соотношение радиусов линзы С;

- по формуле (12) вычислить величину  ;

;

- по формуле (10) определить величину К;

- по формуле (9) найти величину оптимального фокусного расстояния fопт;

- по формуле (11) вычисляется величина  , а по формуле (13) - r 2.

, а по формуле (13) - r 2.

Теперь по формуле (8) можно рассчитать минимально возможный размер сфокусированного пятна и максимально достижимую плотность мощности в зоне обработки.

Аберрационное размывание пятна существенно снижается при уменьшении радиуса пучка на линзе ωл. Уменьшение фокусного расстояния ниже некоторого предела представляется нецелесообразным, поскольку линза будет находиться близко к обрабатываемой поверхности.

2.2.4. Влияние точности установки линзы относительно обрабатываемой поверхности

Важное практическое значение имеет точность установки линзы относительно обрабатываемой поверхности. Основным параметром, характеризующим степень влияния смещения линзы, является глубина фокусировки Zf - расстояние от плоскости фокусировки (ПФ) пучка до плоскости, в которой наблюдается заданное увеличение его размера. Обычно глубина фокусировки определяется как расстояние от ПФ до плоскости, в которой интенсивность излучения на оси пучка уменьшается до половины максимальной в ПФ. В этом случае

Из приведенной формулы следует, что уменьшение фокусного расстояния линзы снижает глубину фокусировки, в то время как аберрация ее увеличивается. Таким образом, чтобы обеспечить стабильность интенсивности излучения на обрабатываемой поверхности следует добиваться увеличения глубины фокусировки путем увеличения фокусного расстояния или применения аберрированной фокусирующей системы. В последнем случае повышение стабильности не должно сопровождаться значительным снижением концентрации лазерного излучения и энергетической эффективности процесса лазерной обработки. Поэтому следует проводить сравнительный анализ фокусирующей системы с учетом мощности излучения, ее стабильности, скорости обработки, рода защитного газа и других особенностей технологического процесса.

2 3. 5. Сопоставление различных схем объективов Кассегрена стр47

Представляет интерес сопоставление основных характеристик осевого и внеосевого объективов Кассегрена. При заданных параметрах лазерного излучения одна и та же степень фокусировки может быть достигнута обоими типами объективов, но осевой будет иметь меньший размер радиуса кривизны первого зеркала  и соответственно меньшие габариты. Это объясняется тем, что при равных диаметрах лазерного излучения аберрации осевого объектива значительно меньше. Таким образом, с точки зрения габаритов осевой объектив предпочтительнее внеосевого. С другой стороны, осевые объективы Кассегрена характеризуются большими углами схождения сфокусированного излучения и меньшей глубиной фокусировки.

и соответственно меньшие габариты. Это объясняется тем, что при равных диаметрах лазерного излучения аберрации осевого объектива значительно меньше. Таким образом, с точки зрения габаритов осевой объектив предпочтительнее внеосевого. С другой стороны, осевые объективы Кассегрена характеризуются большими углами схождения сфокусированного излучения и меньшей глубиной фокусировки.

Сопоставление результатов, представленных на рис. 2.10, с номограммой для выбора фокусного расстояния линз (см. рис. 2.6) показывает, что осевые и внеосевые объективы дают большую концентрацию лазерного излучения, чем линзы. Кроме того, в зеркальных объективах меньше потери мощности, поскольку потери на поглощение зеркалами меньше, чем потери на отражение в линзе. Таким образом, зеркальные объективы обеспечивают большую эффективность технологического процесса и значительно больший срок эксплуатации.

Анализ данных по фокусировке лазерного излучения разной мощности с помощью осевых и внеосевых объективов с различным конструктивным оформлением показывает, что область применения оптимальных по концентрации энергии осевых объективов Кассегрена ограничена ориентировочно величинами мощности в 10 кВт из-за больших углов схождения сфокусированного излучения. При прочих равных условиях они имеют преимущество перед объективами с малыми углами схождения, так как обеспечивают большую глубину проплавления при одинаковой начальной мощности излучения. Однако при значениях мощности более 10 кВт предпочтительнее использовать объективы с малыми углами схождения. Конечно, указанная граница (10 кВт) является достаточно условной.

4. Поглощение лазерного излучения материалами (металлы, диэлектрики, полупроводники). Теплофизические процессы в среде.

1.Перпендикулярное падение лазерного излучения

Для непрозрачных твердых тел поглощенная доля падающего монохроматического излучения (поглощательная способность, степень черноты).

где Ro — отражательная способность материала при нормальном падении излучения.

Значения Ro и  можно вычислить поданным измерений оптических постоянных или комплексного показателя преломления материала, представляемого в виде т= п — ik. При нормальном падении излучения отражательная способность и степень черноты выражаются формулами:

можно вычислить поданным измерений оптических постоянных или комплексного показателя преломления материала, представляемого в виде т= п — ik. При нормальном падении излучения отражательная способность и степень черноты выражаются формулами:

,

,

.

.

В общем случае п и к являются функциями длины волны и температуры. Известно, что для металлов п и к относительно слабо зависят от длины волны в интервале 0,4<А,<1,0 мкм, а  в этом интервале велика. С ростом длины волны величина

в этом интервале велика. С ростом длины волны величина  существенно снижается.

существенно снижается.

2 Наклонное падение лазерного излучения

Отражение поляризованного лазерного излучения при наклонном падении показано на рис, а для некоторого произвольного угла падения  . Отражательные способности

. Отражательные способности  и R± для параллельном и перпендикулярной (относительно плоскости падения) поляризации в общем случае различны. Это означает, что отражательная способность материала зависит от ориентации вектора поляризации излучения относительно поверхности металла.

и R± для параллельном и перпендикулярной (относительно плоскости падения) поляризации в общем случае различны. Это означает, что отражательная способность материала зависит от ориентации вектора поляризации излучения относительно поверхности металла.

Рис. 1. Отражение излучения от поверхности

а - схема отражения поляризованного излучения от поверхности

б - угловая зависимость отражательной способности для луча с параллельной и перпендикулярной относительно плоскости падения поляризацией, падающего на поверхность меди при температурах 20 и 1000 (длинна волны 10.6> мкм)

Пример угловой зависимости R||  и R┴для меди на длине волны 10,6 мкм приведен на рис. Видно, что величина R┴велика при всех углах падения. Однако R||становится очень малым при практически касательном падении (соответствует углу Брюстера для металлов). Таким образом, при перпендикулярной к поверхности металла поляризации падающего света величина

и R┴для меди на длине волны 10,6 мкм приведен на рис. Видно, что величина R┴велика при всех углах падения. Однако R||становится очень малым при практически касательном падении (соответствует углу Брюстера для металлов). Таким образом, при перпендикулярной к поверхности металла поляризации падающего света величина  резко возрастает и взаимодействие усиливается. Это имеет существенные последствия для лазерной обработки, когда эффективность удаления материала зависит от соотношения между направлением поляризации и направлением движения металлической заготовки.

резко возрастает и взаимодействие усиливается. Это имеет существенные последствия для лазерной обработки, когда эффективность удаления материала зависит от соотношения между направлением поляризации и направлением движения металлической заготовки.

ПОГЛОЩЕНИЕ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ ДИЭЛЕКТРИКАМИ

Поглощение света диэлектриками сильно зависит от длины волны. В средней ИК-области спектра поглощение определяется колебательными состояниями молекул и кристаллической решетки (в органических соединениях - межмолекулярными колебаниями). Для этой области типичны значения коэффициента поглощения  ~102

~102  104 см-1. В ближней ИК и видимой областях поглощение часто обусловлено примесями (например, ионами переходных металлов, дефектами кристаллической решетки и т. п.) или «хвостом» сильных УФ-полос поглощения. Оно может также вызываться дискретными электронными переходами в молекулярных кристаллах (например, во многих органических соединениях). Типичные значения коэффициента поглощения

104 см-1. В ближней ИК и видимой областях поглощение часто обусловлено примесями (например, ионами переходных металлов, дефектами кристаллической решетки и т. п.) или «хвостом» сильных УФ-полос поглощения. Оно может также вызываться дискретными электронными переходами в молекулярных кристаллах (например, во многих органических соединениях). Типичные значения коэффициента поглощения  в этих случаях составляют 103

в этих случаях составляют 103  106 см-1.

106 см-1.

Коэффициент  может быть соотнесен с пропусканием Т слоя толщиной l соотношениями:

может быть соотнесен с пропусканием Т слоя толщиной l соотношениями:

,

,

где Iо и I- интенсивность соответственно падающего и прошедшего излучения.

Полезной для практического пользования является характеристическая мера толщины 5 = 1/а, на которой происходит значительное (в е раз) ослабление падающего излучения (часто называется глубина проникновения излучения в материал). Для сильных поглотителей с а > 104 см-1 величина 5 составляет менее 10-6 м, т. е. такой материал поглощает излучение подобно металлу. Для сравнительно слабых поглотителей с а = 1+10 см-1 величина 5 = 0,1+1 см, следовательно, излучение может проникать глубоко в материал, при этом поглощаясь и нагревая его на всем пути распространении.

Большинство материалов со связями Si—О относительно прозрачны

в видимой области, но сильно поглощают в окрестности  10 мкм.

10 мкм.

Поэтому для обработки кварца, стекла и силикатных минералов лучше всего применять СО2-лазер. Органические твердые соединения сильно

поглощают в ИК-области, но могут быть относительно прозрачными на

более коротких длинах волн. Таким образом,

СО2 -лазер является идеальным для обработки также и этих материалов.

ПОГЛОЩЕНИЕ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ ПОЛУПРОВОДНИКАМИ

Полупроводники характеризуются наличием двух зон состояний, к которых могут находиться носители заряда (электроны и дырки) -валентная зона и зона проводимости. Они разделены запрещенной юной, в которой для идеального полупроводника носители заряда находиться не могут. При поглощении кванта излучения с энергией, раиной или больше ширины запрещенной зоны Eg, электроны возбуждаются в зону проводимости. Таким образом, область длин волн К • he/Eg является зоной непрозрачности полупроводника. Многие полупроводники непрозрачны в видимой области спектра и относительно прозрачны в ИК-диапазоне. Для них поглощение в ИК-области н первую очередь обусловлено свободными носителями заряда и переходами между энергетическими уровнями примесей. При такой комбинации факторов поглощение в полупроводниках имеет двойственную природу. В области непрозрачности они интенсивно поглощают излучение в тонком слое (подобно металлам). А в области номинальной прозрачности их поглощение характеризуется коэффициентом поглощения а и свет в них распространяется на значительную глубину, поглощаясь в объеме материала на всем пути распространения.

ОПИСАНИЕ ТЕПЛОВЫХ ПРОЦЕССОВ С ПОМОЩЬЮ УРАВНЕНИЯ ТЕПЛОПРОВОДНОСТИ

Облучение лазерным излучением твердого тела эквивалентно появлению источника тепла А (х, у, z, t) внутри или на поверхности тела. Реакцию материала на действие этого источника можно найти, решая трехмерное уравнение теплопроводности:

Решением этого уравнения является функция Т(х, у, z, t) - значение температуры Т в конкретной точке материала (х, у, z) в определенный момент времени t. Вид этого решения определяется функцией распределения источников А(х, у, z, t) и граничными условиями для конкретной задачи, амплитуда решения (т. е. собственно значение температуры) - величиной теплофизических постоянных материала с (удельная теплоемкость) и К (коэффициент теплопроводности). Эти постоянные определяют скорость установления теплового равновесия при мгновенном включении теплового источника. Легче всего убедиться в этом, вводя коэффициент температуропроводности к:

к = К/рс,

где р - плотность материала.

Тогда расстояние z, на которое тепловая волна проникает в глубь материала за время t, может быть приближенно оценено как

После появления теплового источника при z = 0, / = 0 тепло поступает в материал с тепловой волной, проходящей расстояние z(f) за время I. При этом в зоне материала 0 < z < z{t) растет температура и запасается тепло, соответствующее величине теплоемкости. Вещество в области z  z(l) в это время остается ненагретым. По мере нагрева тепловая волна достигнет поверхности с z = L итепло начнет выходить из материала через его заднюю границу. Температура в области с z =L, возрастает до значения, удовлетворяющего уравнению теплового баланса:

z(l) в это время остается ненагретым. По мере нагрева тепловая волна достигнет поверхности с z = L итепло начнет выходить из материала через его заднюю границу. Температура в области с z =L, возрастает до значения, удовлетворяющего уравнению теплового баланса:

dQ/dt = KS(T0-TL)/L.

В этот момент наступает тепловое равновесие и (dQ/dt) z= (dQ/di)z=L.

Описанный выше процесс наблюдается во всех материалах при наличии точечного или распределенного источников энергии, хотя строгое аналитическое решение для Т (х, у, z, t) в общем случае не может быть получено из-за сложных граничных условий, содержащих величину потока тепла в материал и из него, а также учитывающих отток тепла внутрь материала в поперечном относительно оси z направлении.

5. Лазерная резка металлов. Влияние характеристик лазерного излучения и материала на параметры резки.

Наиболее распространенным технологическим процессом в машиностроении является резка — основная операция заготовительного производства. Широкое применение находят различные механические методы разделения металлов, в первую очередь резка ножовочными полотнами, ленточными пилами, фрезами и др. Однако при простоте этого процесса следует отметить недостатки — низкая производительность, малая стойкость отрезного инструмента, трудность или невозможность раскроя материалов по сложному криволинейному контуру. Лазерная резка металлов сочетает высокие показатели по производительности процесса, точности и качеству реза.

Для резки металлов применяются технологические установки на основе твердотельных и газовых С02-лазеров, работающих как в непрерывном, так и импульсно-периодическом режимах.

Сфокусированное лазерное излучение, обеспечивая высокую концентрацию энергии, позволяет разделять практически любые металлы и сплавы. При лазерной резке отсутствует механическое воздействие на обрабатываемый материал. Благодаря большой плотности мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза. Легкое и сравнительно простое управление лазерным пучком позволяет осуществить лазерную резку по сложному контуру плоских и объемных деталей и заготовок с полной автоматизацией процесса.

Физические процессы при лазерной резке металлов.

При воздействии лазерного излучения на металлы возможны два механизма резки плавлением и испарением. Поверхность разрушения, так называемый канал реза, существует по всей толщине процессе резки и перемещается со средней скоростью в направлении резки. Практически разрушение металлов посредством механизма испарения нецелесообразно в связи с высокими удельными энергозатратами. Заметное снижение энергозатрат достигается пользованием вспомогательного газа для удаления продуктов разрушения металла из канала реза. Этот метод называется газолазерная резка (ГЛР). Перемещение жидкой ванны расплава осуществляется в основном по толщине материала, т. е. вдоль канала реза с помощью динамического воздействия газа, превышающего вязкокапиллярную силу.

При ГЛР металлов различают стационарный и нестационарный характер разрушения. Стационарный механизм разрушения достигается в том случае, когда скорости плавления металла в направлении реза и удаления расплавленного металла равны в каждом сечении канала. При газолазерной резке металлов со скоростями меньше стационарных имеет место нестационарный. т. е. неустановившийся характер разрушения, при котором расплавленный металл периодически выносится из зоны обработки. При этом после удаления очередной массы жидкой ванны из канала реза в нижней его части вновь накапливается расплав, который сразу не удаляется, так как динамическое воздействие потока газа оказывается недостаточным. В следующие моменты времени процесс плавления металла приводит к увеличению объема ванны расплава, и при достижении определенных ее размеров расплав уносится из зоны обработки. В результате такого повторяющегося процесса разрушения металла на боковой поверхности реза образуются бороздки.

При ГЛР металлов (в особенности сталей) с поддувом кислорода (или обогащенного кислородом воздуха) струя кислорода выполняет тройную функцию. Сначала кислород способствует предварительному окислению металла и уменьшению его отражательной способности. Затем происходит переход к воспламенению и горению. Наконец, струя сдувает и уносит из зоны ГЛР расплав и продукты сгорания металла, обеспечивая одновременно приток кислорода непосредственно к фронту реакции горения. Последняя функция струи кислорода является наиболее важной, так как в этом случае удается получить чистый, качественный рез. Кроме того, струя сокращает время остывания материала. Однако следует отметить, что часто вязкость оксидов существенно выше вязкости жидкого метала, в этом случае оксидная пленка затрудняет вынос материала газом.

В зависимости от режима облучения и свойств разрезаемого металла можно выделить три режима ГЛР. Для первых двух из них характерен существенный вклад теплоты реакции горения металла в общий тепловой баланс. Эти режимы резки реализуется для материалов, подверженных воспламенению и горению ниже точки плавления и образующих жидкотекучие оксиды, например для мало- и среднеуглеродистых сталей, титана и его сплавов. Режим управляемой резки наблюдается, когда теплоты экзотермической реакции недостаточно для самопроизвольного распространения фронта горения на всю поверхность, обдуваемую струей кислорода. Режим неуправляемой, так называемой автогенной резки достигается, когда металл горит за счет теплоты реакции по всей поверхности контакта с газовой струей. Третий режим резки заключается в том, что материал не горит, и газовая струя используется только для удаления расплава из зоны реза. Этот режим характерен для металлов и сплавов, у которых мал тепловой эффект реакции горения, а также для тех, у которых при взаимодействии с кислородом образуется тугоплавкий оксид. Примером могут служить высокоуглеродистые и легированные стали, медь, алюминий и т. д.

Лазерная резка с использованием непрерывного излучено.

Механизм и кинетика образования реза при ГЛР с низкой и высокой скоростью резки оказываются различными. При высоких скоростях резки разрушение верхних и нижних слоев материю проходит практически одинаково, а при низких форма и ширина реза в верхней части отличаются от нижней.

За время τр, лазерный источник переместится по верхней кромке металла на расстояние (рис.1.) хр=ντр .За это же время на верхней кромке вследствие теплопроводности образуется зона жидкого металла и его оксидов размером хs, в направлении резки (рис.1, а):

Рис.1. Стадии разрушения при резке металлов непрерывным излучением на низких скоростях (нестационарный механизм)

Следовательно, если за время τр зона жидкого металла распространится в направлении резки на большее расстояние, чем переместится лазерный луч (что характерно для низких скоростей резки), т. е. хs>хp, то перед движущимся лазерным лучом на верхней кромке образуется расплавленный участок. Струя воздуха удаляет образовавшийся расплав, и при дальнейшем движении лазерного луча обработка на этом участке происходит уже в глубине детали (рис.1,6), пока луч лазера при своем движении вновь не достигнет верхней кромки металла Затем снова в течение времени τр происходит нагревание верхней кромки металла до температуры Тр передним фронтом движущегося лазерного луча при неподвижной границе разрушения, тогда как оставшаяся часть луча разрушает металл в глубине (рис.1,в). Процесс периодически повторяется. В результате такой периодичности разрушения вблизи верхней кромки металла при низких скоростях резки на поверхности реза образуются борозды шириной хs Таким образом, при малых скоростях резки механизм разрушения металла по глубине различается по характеру протекания процесса и его кинетическим характеристикам. Вблизи фронтальной зоны лазерного луча протяженностью хр, разрушение протекает периодически (со скоростью с характерным временем, необходимым лучу для прохождения расстояния хs. В результате воздействия на металл в глубине реза остальной части луча протяженность (2ωf - xp) разрушение происходит непрерывно (со скоростью νН). При высоких скоростях резки, для которых хs<хр, температурное поле в круг движущегося лазерного источника через некоторое время стабилизируется, и разрушение металла по все глубине реза происходит только в непрерывном режиме.

Анализ полученных зависимостей показывает, что параметры периодически протекающего разрушения не зависят от скорости резки. Скорость же непрерывно протекающего разрушения заметно снижается с уменьшением скорости обработки из-за возрастания потерь теплоты за счет теплопроводности. При слишком малых скоростях резки эти потери возрастают настолько, что металл у кромок реза прогревается настолько что способен воспламениться по всему фронту контакта со струей поддуваемого воздуха. Температура разрушения, соответствующая процессу, протекающему непрерывно, также падает с уменьшением скорости резки, однако более плавно.

Удобной величиной, характеризующей эффективность и качество процесса ГЛР, оказывается параметр, представляющий собой отношение мощности излучения к скорости резки Р/V или же к глубине реза Р/L. Основные закономерности лазерной резки качественно описываются теорией Свифта—Хука---Джика. Так, при энергетически высоко эффективной лазерной резке (когда потери на теплопроводность значительно меньше потерь на нагрев и плавление материала) эта теория дает простое соотношение для баланса энергии:

(4)

(4)

где η — суммарная эффективность процесса; Р’ — суммарная мощность лазерного излучения и экзотермической реакции окисления.

Так, из (4) следует, что V~P’ L=const. Зависимость скорости резки от толщины пластины менее определенна, поскольку допустимая скорость может также ограничиваться требованиями к качеству реза. Однако в общем случае, как это следует из (4), выполняется соотношение V~1\h. С ростом скорости параметр Р’/L, характеризующий затраты мощности на единицу глубины реза (т. е. до некоторой степени являющийся параметром энергетической эффективности), возрастает. Уменьшение размера пятна излучения вызывает возрастание глубины качественно выполненного реза из-за повышения интенсивности излучения в зоне обработки. Поэтому необходимо стремиться использовать установки с малой расходимостью пучка, работающие в одномодовом режиме, применять короткофокусные линзы и т. д

Лазерная резка импульсно-периодическим излучением

При раскрое металлов по криволинейному контуру при обходе его углов скорость относительного перемещения детали и лазерного луча изменяется по величине вплоть до нулевых значений. С уменьшением скорости резки и, следовательно, увеличением времени разрушения материала качество обработки резко падает — искажая профиль реза, значительно растет шероховатость поверхности, увеличивается его ширина и др. Большие возможности для повышения качества и точности изготовления деталей с криволинейным контуром реза представляет применение импульсно-периодического излучения.

В зависимости от соотношения толщины разрезаемого металла, энергетических характеристик излучения и скорости резки возможны две схемы формообразования реза по глубине материала. Первая имеет место при обработке тонколистового металла, когда каждый очередной импульс образует в материале элементарное отверстие. При этом в процессе разрушения участвует только часть сфокусированного лазерного луча к, определяемая шагом обработки или коэффициентом перекрытия элементарных отверстий:

где r’ — радиус элементарного отверстия. Следовательно, чем больше значение к, тем большая часть светового пятна попадает на металл и участвует в его разрушении. Однако при этом форма реза становится все более непрямолинейной, и при к <0 получается последовательность отдельных отверстий, что характерно для процесса скрайбирования или перфорации.

Вторая схема имеет место при обработке де