| Стадия и узел обработки изделия | Трудоемкость изготовления изделия Т, с | Число рабочих N | Площадь S, м2 | Номер группы | Номер секции |

| Подготовка кроя, запуск, комплектование | — | 1-я | |||

| Заготовки деталей: | |||||

| манжеты | 105,4 | 3,51 | — | ||

| воротник | 6,23 | — | |||

| рукава | 101,2 | 3,37 | — | ||

| спинка | — | — | — | ||

| карман | 1,77 | — | |||

| полочки | 138,4 | 4,61 | — | ||

| Всего по заготовкам | 19,49 | 110,6 | 1-я | ||

| Монтаж | 519,5 | 17,32 | 93,5 | 2-я | |

| Отделка | 165,5 | 5,52 | 55,2 | 3-я | |

| Всего на потоке | 43,33 | 259,3 |

Примечания. 1. В 1-й секции осуществляются подготовка кроя и заготовка деталей.

2. Площадь каждой секции, м2, определяют умножением нормы площади на одного рабочего на число рабочих.

3. Определим число рабочих на потоке

4. Определим число рабочих, необходимое для обработки изделия по стадиям и узлам, и заполним графу 3 табл. 5.9.

Организационную форму потока выбирают на основе рекомендаций науки и практического опыта. При этом учитывают следующие факторы: ассортимент, мощность, специализацию по моделям, оборудование, методы обработки и трудоемкость изготовления изделия, степень прерывности и ритм потока, способ запуска и вид движения полуфабриката, площадь цеха и его строительные характеристики, вид транспортных средств. В табл. 5.10 приведено сочетание типов потоков в заготовительной, монтажной и отделочной секциях, часто встречающееся в промышленности.

Способ загрузки потока (вид запуска полуфабрикатов) выбирают в зависимости от типа потока, методов обработки моделей и трудоемкости изготовления изделия. Подробные сведения о способах загрузки потока и виде движения предметов труда изложена в подразд. 6.3. Движение предметов труда (полуфабрикатов) может осуществляться параллельным, последовательным и комбинированным способами.

Продолжение примера 5.1. Выбрать тип потока. Согласно данным табл. 5 7 5.Ю и имеющейся информации об изделии выбираем секционный поток. В заготовительной секции целесообразно применить групповую форму потока, организовав группу по обработке манжет и воротников и группу по обработке полочек, карманов и рукавов. В монтажной секции применим агрегатный поток. Отделку вынесем в централизованный участок. Запуск деталей будем осуществлять пачками. Вид движения предметов труда в заготовительной и монтажной секциях будет параллельным. Ритм работы потоков заготовительной и монтажной секций будет свободным, расстановка оборудования групповая.

Определим площадь S, необходимую для размещения заготовительной, монтажной и отделочной секций потока в цехе, зная число рабочих N этих секциях и норму площади на одного рабочего SН:

Сведения о норме площади на одного рабочего берем в соответствии с типовыми нормами площади, применяемыми в промышленности (см. приложение 1).

Рассчитанные данные сводим в графу 4 табл. 5.9.

Регламентированный ритм работы конвейерного потока обеспечивается строгой согласованностью скорости движения конвейера с тактом потока. В связи с этим в предварительный расчет конвейерного потока кроме определения такта потока, сменного выпуска, числа рабочих и длины поточной линии входят технологический расчет транспортирующей ленты конвейера и определение порядка работы.

Технологический расчет транспортирующей ленты конвейера включает в себя выбор типа ленты конвейера, определение размера гнезд, числа гнезд, порядка нумерации гнезд и составление таблиц скоростей ленты конвейера. Технологический расчет в данном издании рассмотрен не будет.

Рассмотрим порядок работы на конвейерном потоке. Каждый исполнитель, сидящий вдоль конвейера, берет из гнезда, вошедшего в зону его рабочего места, те детали, которые он должен cработать. Время на обработку деталей для каждого исполнителя устанавливается в пределах такта. Обработанные детали исполнитель укладывает в то же гнездо, которое за время выполнения операции продолжает двигаться мимо рабочего места. Такой порядок работы называют работой без смещения.

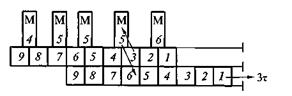

Рис. 5.17. Пример движения гнезда конвейера при кратных операции и К=3

При работе без смещения нужно, чтобы за время выполнения операции гнездо конвейера не вышло за пределы рабочей зоны исполнителя.

При работе со смещением исполнитель берет деталь из одного гнезда конвейера, и после обработки кладет в другое, из которого берет очередную необработанную деталь.

Наличие кратных операций на потоке создает дополнительные трудности в организации порядка его работы.

Проследим движение гнезда 7 (рис. 5.17) конвейера за время выполнения кратной операции 5, рассчитанной на трех рабочих (К = 3). Каждый рабочий выполняет свою операцию в течение трех тактов. За время одного такта гнездо конвейера проходит путь, равный длине гнезда (шагу гнезда), а за время трех тактов гнездо 7 переместится так далеко, что его будет невозможно достать. Следовательно, работа без смещения на данной операции невозможна.

Если организована работа со смещением, то рабочий, взяв деталь из гнезда 3 (рис. 5.18), через три такта (время выполнения операции) вернет обработанную деталь в гнездо 6 и возьмет из него очередную необработанную деталь.

При определении порядка работы без смещения на кратных операциях сначала надо убедиться, что гнездо, из которого взято изделие для обработки, находится в зоне досягаемости исполнителя в течение: времени выполнения операции (равного нескольким тактам); допускаемой задержки при выполнении операции (обслуживание рабочего места — смена шпуль, катушек ниток).

Рис. 5.18. Пример движения обрабатываемой детали в гнездах конвейера при работе со смещением и К = 3

Таблица 5.11