Наряду с карбидным упрочнением эффективным путем повышения жаропрочности сталей является интерметаллидное упрочнение. Например γ' фаза: Ni3Ti (модификация с кубической решеткой), Fe3Ti, Ni3Al, Ni3(TiAl).

Интерметаллиды аналогично карбидам растворяются при высоких температурах и выделяются при охлаждении. То есть, интерметаллидная фаза тоже чувствительна к термическому циклу сваривания и это надо учесть при разработке режимов сварки.

0.25. Взаимодействие металлов со шлаками при сварке

Сварочные шлаки осуществляют также функции:

1) защита жидкого металла от контакта с воздухом;

2) проведение процессов раскисления, легирование и рафинирование металла;

3) улучшение теплового режима сварки путем снижения скорости охлаждения металла;

4) поддержание устойчивости процесса сварки;

5) обеспечение правильного формирования металла шва.

0.25.1. Состав и свойства шлаков

Шлаки представляют собой сплав различных оксидов и солей, который имеет пониженный по сравнению с жидким металлом удельный вес и, поэтому, располагается в основном на поверхности металлической ванны.

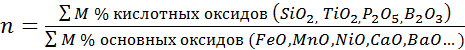

1. Химические свойства шлака определяются степенью кислотности:

(4.20)

(4.20)

1) кислый при n > 1;

2) основной при n < 1 – раскисляющее действие, т.е. перевод из сварочной ванны в шлак растворенных в ней окислов металлов.

(МеО)осн + (МеО)кисл ↔ (МеО)осн ·(МеО)кисл (4.21)

2. Физические свойства шлаков.

1) Температура плавления Тпл.шл.. Для шлаков нет резкой границы от твердого состояния к жидкому. За температуру плавления условно принимают температуру, при которой шлак начинает растекаться по поверхности свариваемого изделия. Оптимальная температура плавления шлака должна быть немного ниже температуры солидуса твердого сплава (для стали – ниже на 200-300о). Если Тпл.шл > Топт, то шлак растекается не полностью и плохо защищает сварочную ванну, если Тпл.шл < Топт, то шлак сильно растекается, оставляя свариваемые кромки незащищенными.

2) Вязкость η.

Рис. 4.5. Зависимости вязкости шлаков от температуры:

1 – «короткий» шлак η (1200 – 1400°) ≈ const; 2 – «длинный» шлак

Длинные шлаки обычно кислые, силикатные не кристаллизуются, а переходят в стекловидную аморфную массу. Они менее активны по отношению к металлу и отличаются худшими формирующими свойствами.

3) Коэффициент поверхностного натяжения – чем меньше коэффициент поверхностного натяжения на границе жидкий металл – шлак, тем лучше формируется сварной шов.

4) Плотность – чем ниже плотность, тем лучше удаляется шлак из сварочной ванны.

5) Газопроницаемость – способность пропускать выделяющиеся из металла газы. Если у шлаков плохая газопроницаемость, то на поверхности металла создается повышенное давление газов, препятствующее их дальнейшему выделению, приводя к пористости в сварном шве. Густые шлаки обладают плохой, а маловязкие подвижные шлаки – высокой газопроницаемостью.

6) Электропроводность – играет положительную роль (при ЭШС), и отрицательную роль (при сварке под флюсом и при сварке покрытым электродом), поскольку шунтируется ток дуги.

Для сварки более желательны маловязкие, легкоподвижные, быстрозатвердевающие шлаки – короткие, основные шлаки.

0.25.2. Взаимодействие между расплавленным металлом,

Шлаком и газовой средой

Функцией флюсов или электродных покрытий, используемых при электродуговой сварке, кроме защиты дуги и сварочной ванны, является металлургическая обработка металла шва: его раскисление, легирование, модифицирование и рафинирование. Кроме операции раскисления металла, вызванного активными окислительными процессами, при дуговой сварке, необходима компенсация потерь полезных примесей, очистка от вредных примесей (серы и фосфора) и введение специальных добавок – модификаторов для управления структурой первичной кристаллизации.

Окислительные процессы

При сварке возможны три основных вида окисления металла и шлака.

1. Прямое окисление: Ме + 1/2О2 ↔ МеО (4.21)

2. Окисление низших окислов до высших: МеО + О ↔ МеО2 (4.22)

3. Окисление на основе обменных реакций:

Ме1 + Ме2О ↔ Ме1О + Ме2 (4.23)

На направление реакции помимо внешних условий существенно влияют концентрация веществ и сродство к кислороду.

0.25.3. Раскисление металла при сварке

Для раскисления необходимо применять элементы – раскислители, обладающие высоким сродством к кислороду, энергично связывающие кислород и освобождающие металл от оксида.

В жидком железе кислород присутствует в виде растворенной закиси FeO.

К числу раскислителей, образующих нерастворимые оксиды, всплывающие в шлак, относятся Аl, Ti, Si, Mn и др.

m[FeO] + n[Pa] ↔ [PanOm] + m[Fe]. (4.24)

Поскольку [Fe] ≈1,и [PanOm] – const (удаляются в шлак), то

[FeO]m = K’c’/[Pa]n – гипербола. (4.25)

Рис. 4.6. Зависимости содержания FeO от содержания Mn в стали

Для определенных температур установлены зависимости между концентрациями раскислителя [Pa] и закиси железа [FeO]. Тогда, задаваясь допустимым содержанием [FeO], определяют требуемую концентрацию раскислителя в металле.

Процессы раскисления экзотермичны, т.е. выделяется тепло:

3FeO + 2Al ↔ 3Fe + Al2O3 + 780 кДж/моль; (4.26)

2FeO + Si ↔ 2Fe + SiO2 + 262,5 кДж/моль; (4.27)

FeO + Mn ↔ Fe + MnO + 100 кДж/моль. (4.28)

Твердая фаза оксидов всплывает в соответствие с законом Стокса:

ω = 2/9 r2*g*(ρ1 – ρ2)*1/μ, (4.29)

где: ω – скорость всплытия;

r – радиус твердой частицы;

g = 9,81 см/сек2 – ускорение свободного падения;

ρ1 – плотность среды;

ρ2 – плотность частицы;

μ – динамическая вязкость [г/см·сек]

Чем крупнее частица, тем легче ей всплыть.

Раскисление углеродом при сварке происходит только до образования окиси углерода СО, т.к. при высоких температурах она очень устойчива, а устойчивой формой оксида железа будет FeO:

[FeO] + [C] ↔ [Fe] + CO↑ (4.30)

Константа равновесия Кс = [CO]·[Fe]/[FeO]·[C], считая СО удаляется в атмосферу, а [Fe] →1, получим:

[FeO] = K’c/[C]. (4.31)

Рис. 4.7. Зависимость содержания FeO от содержания С в стали

С ростом температур раскисляющая способность углерода повышается.

Ограниченное применение углерода как раскислителя:

1) возможность образования пор в металле шва, особенно на участках, кристаллизующихся в последнюю очередь и сильно насыщенных углеродом;

2) возможность недопустимого повышения содержания углерода в металле шва.

При диффузном раскислении закись железа FeO удаляется из металла в шлак путем диффузии, поэтому ванна жидкого металла спокойна, а все химические процессы совершаются на границе «металл – шлак» и в самом шлаке. Само раскисление происходит медленно. Лишь при каплеобразовании и каплепереносе в дуговом промежутке диффузионное раскисление более заметно, т.к. этому способствует высокая температура, перемешивание металла капли и непрерывно возобновляемый контакт со шлаком.

0.26. Легирование наплавленного металла

Легирование наплавленного металла должно выполняться с соблюдением двух важных требований:

1) в качестве раскислителей следует применять элементы, сродство к кислороду которых больше, чем сродство легирующего элемента;

2) наряду с легирующим элементом целесообразно вносить в зону сварки и его оксид, наличие которого сохраняет легирующий элемент от выгорания.

Два пути легирования металла сварного шва:

1) через металлическую фазу (присадочную проволоку или электродный стержень) – более эффективен;

2) через шлаковую фазу (электродное покрытие или флюсы).

Процесс легирования может происходить как в результате прямого растворения элемента в металле, так и на основе обменных реакций.

Легирование металла происходит наиболее эффективно при каплеобразовании.

0.27. Рафинирование металла сварного шва

Рафинирование металла сварного шва, ведущееся одновременно с раскислением и легированием, есть очищение от вредных примесей – серы и фосфора.

Особенности рафинирования в процессе сварки:

1) более высокая температура металла и шлака, особенно при каплеобразовании, ослабляет химические связи серы и облегчает удаление ее из металла в шлак;

2) интенсивное перемешивание металла со шлаком в каплях и в сварочной ванне;

3) использование специальных рафинирующих электродных покрытий или сварочных флюсов активизирует удаление серы.

Сера образует с железом сульфид железа FeS (температура плавления 1195°С), который не растворяется в твердом железе и выделяется в виде эвтектик FeS + Fe (Тпл = 985°С), FeS + Fe + MnS (Тпл = 980°С).

Рис. 4.8. Схема возникновения кристаллизационных трещин в металле шва

В процессе кристаллизации металла в интервале Тл – Тs эти сернистые эвтектики оттесняются растущими кристаллами металла шва в центральную часть ванны. К моменту окончания кристаллизации основы сплава такие межкристаллитные прослойки могут быть еще в жидком состоянии.

При этом незначительные растягивающие напряжения в шве могут вызвать появление кристаллизационных, или горячих, трещин. Одновременное присутствие углерода и кремния увеличивает склонность швов к кристаллизационным трещинам.

Для удаления серы используют:

1) Mn и MnO;

2) CaO.

1) [FeS] + [Mn] ↔ (MnS)тв + [Fe] (4.32)

Сульфид марганца (Тпл = 1620оС) слабо растворим в Fe и хорошо в шлаке, поэтому он в большей степени переходит в шлак, а оставшийся в мелкодисперсном виде распределяется равномерно.

Для повышения эффективности связывания серы при высоких температурах используют MnO:

[FeS] + (MnO) ↔ (MnS) + [FeO] (4.33)

2) [FeS] + (CaO) ↔ (CaS) + [FeO] (4.34)

Сульфид кальция (СаО) нерастворим в железе. Процесс лучше идет с ростом температуры.

Возникшую закись железа FeO необходимо удалять раскислением.

Фосфор является вредной примесью, ухудшающей механические свойства стали и вызывающей ее хладноломкость. В сталях фосфор существует в виде частично растворимых в феррите фосфидов:

3Fe + P ↔ Fe3P (15,63 % P) (4.35)

2Fe + P ↔ Fe3P (21,75 % P). (4.36)

Фосфор – сильно ликвирующая примесь.

Углерод усиливает ликвацию и образует легкоплавкую эвтектику тройного типа (Fe + P + C), еще более снижающую прочность металла.

Удаление фосфора из сварочной ванны основано на:

1) окислении фосфора

2Fe2P + 5FeO ↔ P2O5 + 9Fe (4.37)

или 2Fe3P + 5FeO ↔ P2O5 + 11Fe; (4.38)

2) связывании фосфорного ангидрида:

3СаО + Р2О5 ↔ (СаО)3·Р2О5 (4.39)

или 4СаО + Р2О5 ↔ (СаО)4·Р2О5. (4.40)

Таким образом, для эффективного удаления фосфора шлаки должны:

а) содержать свободные оксиды (СаО) и (FeO), т.е. быть основными.

б) не содержать комплексных соединений, связывающих фосфор (СаО)3·Р2О5 или (СаО)4·Р2О5.

С ростом температуры реакции замедляются.

Перегрев при сварке нежелателен, т.е. режимы сварки должны быть мягкими, при небольших плотностях тока.

ОСНОВЫТЕОРИИ ОБРАЗОВАНИЯ ТРЕЩИН ПРИ СВАРКЕ

0.28. Термодеформационные процессы при сварке

Если прямолинейный металлический стержень, имеющий длину L0 при температуре Т0, равномерно нагреть до температуры Т1, то он увеличится по длине

, (5.1)

, (5.1)

где α – температурный коэффициент линейного расширения.

При охлаждении стержень вернется к исходному состоянию.

Если же стержень закрепить между двумя неподвижными стенками и нагревать его, то изменение длины не произойдет, а в стержне возникнут напряжения сжатия. Условно возможны два случая.

1. Возникшие напряжения сжатия не вызовут пластической деформации в стержне и при охлаждении его не возникнут остаточные напряжения, т.е. σост = 0.

2. Возникшие напряжения сжатия вызовут высокотемпературную пластическую деформацию, стержень увеличится в сечении. При охлаждении длина стержня измениться не может и расчетное ранее удлинение ∆L =  создаст остаточные растягивающие напряжения.

создаст остаточные растягивающие напряжения.

Так происходит и в реальных условиях сварки, когда функции неподвижных стенок выполняют холодные участки свариваемого изделия и/или приспособления, препятствующие свободному расширению и сжатию металла в шве и околошовной зоне.

Переменное поле температур из-за термического расширения тел вызывает переменное поле напряжений. Часть напряжений остаются в свариваемом изделии после выравнивания температур. Основная причина возникновения термических напряжений – наличие пластичности при воздействии высоких температур и зависимость межатомных расстояний в кристаллической решетке от температуры.

В результате действия переменного температурного поля области, расположенные впереди максимума температурной волны, как правило, испытывают напряжения растяжения (более нагретые слои сплава их растягивают), а области, расположенные за максимумом температурной волны, как правило, испытывают напряжения сжатия (им мешают расшириться менее нагретые слои сплава).

Пластическая деформация высокотемпературных слоев сплава, снимая часть сжимающих напряжений в области высоких температур, вызывает повышенные растягивающие напряжения при их остывании.

0.29. Трещины при сварке и их классификация

Условия закрепления свариваемого изделия, его конфигурация, наличие фазовых превращений в сплаве свариваемого изделия, режимы сварки, наличие или отсутствие дополнительного подогрева или, напротив, охлаждения существенно влияют на поле напряжений.

Если напряжения, действующие в какой-либо зоне свариваемого материала, превысили предел текучести и не снизились в результате пластической деформации материала этой зоны, и если способность к пластической деформации части материала этой зоны исчерпана, то происходит разрушение материала, то есть возникает трещина.

Если трещина возникла в процессе кристаллизации, то ее называют кристаллизационной или горячей.

Если трещина возникла после завершения кристаллизации, то ее, независимо от температуры ее возникновения, называют холодной.

Горячие трещины всегда проходят по границам зерен!

Холодные трещины развиваются как по границам зерен, так и в теле зерна.

0.30. Механизм образования горячих трещин

При кристаллизации металл сварочной ванны проходит через несколько состояний:

1) жидкое состояние;

2) возникновение первых дендритов, не соприкасающихся друг с другом (жидко-твердое состояние);

3) сформировался жесткий остов твердой фазы из дендритов, между которыми находится жидкость – твердо-жидкое состояние;

Особенности момента формирования жесткого остова твердой фазы:

а) пластичность остова ограничена;

б) прочность еще мала и определяется прочностью границ соприкасающихся дендритов.

4) твердое состояние

Температурный интервал от температуры формирования жесткого остова дендритов до температуры солидуса Тs называют эффективным интервалом кристаллизации.

0.31. Технологическая прочность и факторы, на нее

влияющие

Технологическая прочность при сварке – это способность металла шва воспринимать деформации при сварке без образования ГТ.

Факторы, влияющие на технологическую прочность при сварке:

1. Влияние растягивающих деформаций кристаллизующегося сплава.

В реальных условиях растягивающие деформации устранить нельзя, их можно только уменьшить путем:

а) уменьшения жесткости конструкции сварного изделия;

б) применения подогрева свариваемого изделия (t = 100…500°С).

2. Влияние формы сварочной ванны.

Узкая и глубокая сварочная ванна обычно сопровождается встречным ростом кристаллитов и нежелательна с точки зрения стойкости против горячих трещин.

3. Влияние величины первичных кристаллитов.

Измельчение первичной структуры и подавление роста столбчатых кристаллитов повышает стойкость против горячих трещин.

4. Влияние химического состава сварного шва:

а) при сварке углеродистых и низколегированных сталей:

С, Si, S, H2 отрицательно влияют на стойкость металла шва против горячих трещин;

Ni – до 2,5 % не влияет, а при дальнейшем повышении влияет отрицательно;

влияние Мn зависит от % С: если С = 0,10…0,12 %, то влияние Mn положительно;

б) аустенитные стали и никелевые сплавы:

Все элементы, повышающие количество феррита и карбидов повышают и стойкость Ме сварного шва против горячих трещин. Это – Al, Ti, Nb, Si, W, Mo, Cr…

в) сварка Al и его сплавов:

Si – повышает, а Fe – понижает склонность к образованию горячих трещин;

г) сварка Cu и ее сплавов:

О2, Pb повышает склонность к горячим трещинам.

0.32. Природа и механизм возникновения холодных трещин при сварке

Образование холодных трещин в шве и околошовной зоне обусловлено недостаточной деформационной способностью границ зерен и самих зерен при действии термических и структурных напряжений.

Они могут распространяться замедленно после окончания сварки, могут распространяться медленно в процессе сварки, а могут распространяться со скоростью звука в сплаве, вызывая разрыв всего сварного соединения.

Имеются две гипотезы о природе холодных трещин:

1. закалочная гипотеза;

2. водородная гипотеза.

Обе гипотезы не противоречат, а дополняют друг друга.

1. Образование закалочной структуры ведет к повышению прочности сплава и к снижению его пластичности, кроме того, сопровождается изменением объема вновь образующейся фазы, что приводит к возникновению высоких внутренних напряжений и к снижению способности сплава воспринимать пластическую деформацию.

2. Н2 – водородная. В процессе образования закалочной структуры атомарный водород выделяется из твердого раствора в микропустоты, соединяется в молекулы: Н + Н → Н2, что ведет к повышению давления в микропустотах и к созданию в окружающих объемах сплава дополнительно высоких растягивающих напряжений.

Кроме того, водород адсорбируется в вершинах микротрещин и вызывает хрупкость сплава в самом напряженном месте (вершина микротрещин является концентратором напряжений).

Кроме образования закалочных структур и действия водорода существуют следующие факторы, способствующие возникновению холодных трещин:

- высокая температура нагрева при сварке и рост зерна;

- высокие скорости охлаждения в интервале фазового превращения;

- увеличение жесткости и толщины свариваемых изделий.