Эксплуатация периодически действующих фильтрационных установок связана с тяжелой физической работой. К тому же вспомогательные oneрации составляют до 30 % от продолжительности рабочего цикла. Этих недостатков нет у непрерывнодействуюших фильтрационных аппаратов. В пищевей промышленности наибольшее распространение из этих аппаратов получили барабанные вакуум-фильтры (рис. 4). Он состоит из горизонтального барабана I с цилиндрической стенкой (покрытой металлической сеткой и фильтровальной тканью), погруженного на 0,3-0,4 объема в корытообразный сосуд 2. Барабан, разделенный на 12 секций, медленно

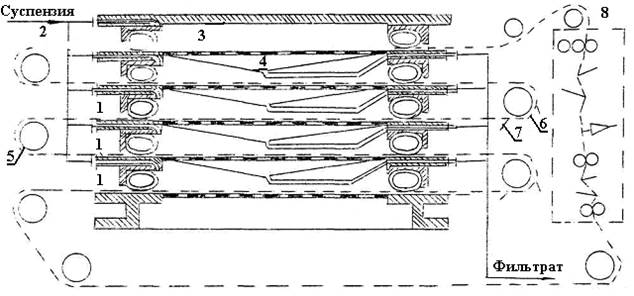

Рис.3. Автоматический камерный фильтр-пресс: I - плиты; 2 - фильтровальная ткань; 3 - целевое сито; 4 - коническое днище; 5 - резиновый шланг; 6-7 -ножи; 8 - камера регенерации

Рис. 4. Барабанный вакуум-фильтр

вращается (0,1-0,3 об/мин) на валу, один конец которого соединен с приводом, а другой в виде полой цапфы прижат к неподвижной распределительной головке. С последней при помощи каналов в полой цапфе 6 сообщаются все ячейки барабана. Корпус головки разделен на 4 неравные по объему камеры, которые служат для отвода фильтрата (в наибольшую камеру), промывной жидкости (в среднюю) и сжатого воздуха (в две наименьшие камеры). При вращении барабана первые две камеры последовательно присоединяются к вакуумной линии, а две другие - к линии сжатого воздуха. Суспензия подается в корыто, снабженное медленно вращающейся мешалкой 3, предотвращающей осаждение твердых частиц.

При вращении барабана часть его ячеек 5 постоянно погружена в суспензию и сообщается через распределительную головку с вакуумом, поэтому фильтрат отсасываемся и твердые частицы образуют осадок на поверхности фильтровальной ткани. Далее эти ячейки выходят из корыта, продолжая сообщаться с вакуумом, и слой осадка несколько обезвоживается посредством потока всасываемого воздуха. Затем осадок проливается, причем промывная жидкость благодаря сообщению ячеек с вакуумом уходит через свои каналы в распределительной головке. Далее через слой осадка 4 с целью его просушки снова подсасывается воздух, после чего ячейки сообщаются с линией сжатого воздуха для "отрыва" осадка от фильтровальной ткани и его разрыхления. На короткое время ячейка отключается от сжатого воздуха для «отрыва» осадка и вновь подключается к нему для продувки с целью регенерации фильтровальной ткани. Совершив полный оборот, ячейка снова погружается в суспензию и, ее рабочий цикл повторяется.

Таким образом, процесс фильтрования включает семь стадий:

1.Образование осадка и отсасывание фильтрата.

2.Просасывание воздуха через слой осадка для частичного уда -

ления остатка фильтрата.

3.Промывку осадка.

4.Просасывание воздуха через слой осадка для частичного уда -

ления остатка промывных вод.

5."Отрыв" и разрыхление осадка.

6.Съем осадка.

7.Регенерацию фильтровальной ткани.

В стадиях 1-4 ячейки барабана присоединены к вакуумной линии, а в стадиях 5-7 - к линии сжатого воздуха.

Во избежание растяжения при продувке сжатым воздухом фильтровальная ткань прижимается к поверхности барабана спирально намотанной тонкой проволокой. Способ удаления осадка зависит от его структуры и толщины. Плотные осадки толщиной Ь-10 мм снимаются ножом в виде наклонной широкой металлической полосы, устанавливаемой вдоль образующей барабана на некотором расстоянии от его поверхности. Для удаления осадка толщиной 2-4 мм используются тонкие параллельно расположенные бесконечные шнуры с расстоянием между ними 6-25 мм.

Площадь поверхности барабанных ячейковых вакуум-фильтров до 40 м (диаметр барабана 1-3 м, длина 0,ЗЬ-14 м). Вакуум-фильтра вращаются с частотой 0,1-3 об/мин и приводятся в движение электромотором мощностью 0,1-4,5 кВт.

Гидроциклоны

Гидроциклоны - это аппараты для разделения жидких неоднородных систем. Они появились недавно, но быстро начали внедряться в пищевых производствах, вытеснили громоздкие отстойники. Особенно интенсивно начади применяться гидроциклоны в крахмалопаточном производстве. Здесь они используются вместо размывных чанов для сгущения кукурузной кашки и отделения от нее кукурузного зародыша, размывки крахмального молока и вместо центрифуг - для отделения песка из крахмальной суспензии, выделения крахмала и крахмального молока. Перспективным является применение гидроциклонов в сахарном производстве для разделения сатурационных соков. Проведенные в течение последних 5 лет работы по очистке известкового молока от песка при помощи гидроциклонов также дали положительные результаты. Возможно применение гидроциклонов для очистки транспортно-моечных вод во всех пищевых производствах, где такие воды имеются (сахарном, спиртовом, крахмалопаточном, и др.).

Достоинствами этих аппаратов по сравнению с другими является: простота устройства (они могут быть изготовлены в мастерских любых пищевых предприятий), невысокая стоимость, отсутствие движущихся частей, простота обслуживания и компактность.

Принцип действия гидроциклонов заключается в следующем. Суспензия под давлением 0,2-0,3 MПa и более подводится к патрубку 4, тангенциально нагнетается в цилиндрическую часть корпуса 3 (рис.5), винтообразно по нисходящей спирали у стенки аппарата движется вниз, и твердые, частицы, отбрасываясь под действием центробежной силы к стенкам конической части циклона 2 корпуса, осаждаются. Сгущенный продукт отводится из аппарата шламовым патрубком. Вблизи от оси циклона вследствие винтообразного движения периферийного потока возникает обратный ток осветленной жидкости, направленный вверх. Эта жидкость патрубками 5 и 6 отводится из циклона.

Несмотря на то, что гидроциклоны появились сравнительно недавно, существует множество их конструкций.

На эффект разделения главное влияние оказывает отношение диаметров нижнего dн и выходного dв (для слива) патрубков, которое принимается равным 0,37-0,4. Диаметр подводящего патрубка dn принимают равным (0,14-0,3)D, диаметр выходного патрубка dв = 0,2 D, угол конусности 10-15 °.

Гидроциклоны объединяются в параллельно работающие группы.

Расчет фильтров

В процессе фильтрования Δρ=соnst, а сопротивление слоя осадка изменяется с течением времени, поэтому скорость фильтрования является величиной переменной.

где F - площадь фильтрования, м2;

τ - продолжительность фильтрования, с.

Рис.5. Схема циклона: I - нижний патрубок; 2 и 3 - коническая и цилиндрическая части корпуса соответственно; 4 - приводящий патрубок; 5 - верхний (выходной) патрубок; 6 - отводной патрубок

Скорость фильтрования прямо пропорциональна перепаду давления Δp и обратно пропорциональна вязкости фильтрата у¥ и общему гидравлическому сопротивлении слоя осадка Rое и фильтрующей перегородки Rnep:

-элементарная удельная производительность фильтра,

-элементарная удельная производительность фильтра,

т.е. объем фильтрата, полученный с единицы площади фильтра, м 3/м2.

(3)

(3)

где r -удельное сопротивление осадка (при его высоте 1 м и площади 1м2);

δ - толщина слоя осадка, м.

где X - количество осадка, приходящееся на м3 фильтрата

Интегрируя это выражение в пределах от 0 до δ и от 0 до V1, найдем продолжительность фильтрования τ,

Решая уравнение (7) относительно \/1, найдем удельную производительность фильтра, м3 /м2;