Тула 2014

Разработал: канд. техн. наук, доцент Воскресенский

Рассмотрено на заседании кафедры ТМС

Протокол №___от______________2014 г.

Зав.кафедрой ТМС _______________А.А. Маликов

СОДЕРЖАНИЕ

Стр.

ВВЕДЕНИЕ………………………………………………………………………….4

1. ЦЕЛЬ И КУРСОВОГО ПРОЕКТА ЗАОЧНИКА………………………………4

2. ОСНОВНЫЕ ТРЕБОВАНИЯ К КУРСОВОМУ ПРОЕКТУ ЗАОЧНИКА……5

2.1. Тематика курсового проекта…………………………………………….5

2.2. Задание на курсовой проект …………………………………….............5

2.3. Объём курсового проекта ……………………………………………….6

2.4. Работа над курсовым проектом ………………………………………...7

2.5. Защита курсового проекта ………………………………………………7

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ КУРСОВОГО

ПРОЕКТА ЗАОЧНИКА…………………………………………………………...7

3.1. Содержание расчётной части проекта…………………………………..7

3.1.1 Расчёт основного технологического оборудования………………...7

3.2. Содержание графической части проекта………………………………..8

ПРИЛОЖЕНИЯ………………………………………………………………19

СПИСОК РЕКОМЕНДУЕМЫХ ИСТОЧНИКОВ………………………….33

ВВЕДЕНИЕ

Дисциплина «Проектирование машиностроительного производства» является профилирующей и завершающей в системе подготовки специалистов в области технологии машиностроения и базируется на знании ими всех предыдущих дисциплин.

Основная цель этой дисциплины состоит в подготовке специалистов к реализации разработанных производственных процессов при внедрении нового оборудования, техническом перевооружении, реконструкции производства и создании новых цехов.

Для этого необходимо знать современные методы проектирования механосборочного производства, основанные на последних научных и технических данных, а также принципы построения автоматизированных производственных процессов, обеспечивающих высокую производительность и технико-экономическую эффективность.

Основой проекта цеха или участка в целом является детально разработанная технологическая часть, что определяет главную роль специалиста-технолога в процессе проектирования механосборочного производства. Решение вопросов всех остальных частей проекта (строительной, энергетической, санитарно-технической и др.) подчинено требованиям технологического процесса, который и определяет содержание заданий для разработки этих частей проекта.

1. ЦЕЛЬ И ЗАДАЧИ КУРСОВОГО ПРОЕКТА ЗАОЧНИКА

В сферу производственной деятельности инженера-технолога машиностроения входит не только решение проблем, связанных с разработкой и оснащением собственно технологических процессов, но также и устройством и планировкой цехов и предприятий.

Целью выполнения настоящей контрольной работы является приобретение студентом первоначальных навыков планировки цехов и участков машиностроительных цехов на основе полученных им из теоретического курса дисциплины «Проектирование и организация машиностроительного производства» знаний.

В задачу входит выполнить, используя справочные и иные руководящие технические пособия, общую планировку цеха станочной обработки деталей машиностроения, включающего, кроме одного, участки с только обозначенными границами и надписями типа «Участок обработки №1», «Участок обработки №2» и т.д., и участок полной планировки, исходя из содержания выданного студенту задания. Участок с подробной планировкой будем называть «Участком-представителем». При выполнении курсового проекта следует обращаться к консультанту для решения возникающих при проектировании неясных вопросов.

2. ОСНОВНЫЕ ТРЕБОВАНИЯ К КУРСОВОМУ ПРОЕКТУ ЗАОЧНИКА

2.1. Тематика курсовой работы.

«Проект общей учебной планировки цеха предприятия, выполняемЫЙ на основе детальной планировки только одного из станочных участков механической обработки детали-представителя машиностроительного производства»

Основой проекта цеха и участка в целом является подробно разработанная технологическая часть.

В настоящем же курсовом проекте с учётом того, что студенты специальности «Технология машиностроения» в процессе своего обучения выполняют отдельно стоящие курсовые работы и проекты по разработке и оснащению технологических процессов, задания по планировке упрощены. Разработки технологической части в них не требуется. В заданиях для подробной расстановки сразу дан набор станков участка-представителя механической обработки, расстановленных по типовому технологическому процессу.

Подобный подход к данному виду проектирования обусловлен следующими причинами:

1) в полной мере проектирование цеха весьма трудоёмко и возможно только после преддипломной практики в процессе длительного дипломного проектирования, когда в распоряжении студента будет достаточный для расчётов объём исходного базового заводского материала;

2) в процессе же семестрового обучения время студента объективно ограничено, как и объём исходных данных;

3) подход к проектированию цеха на основе данных об участке-представителе делает само проектирование по времени реальным и в основе своей соответствующим общепринятому подходу.

2.2. Задание на курсовой проект

Задания даны в Приложении № 1 к настоящим методическим указаниям. В них представлен состав расставляемых в планировке участка-представителя станков, годовая программа выпуска и штучно-калькуляционное время обработки на станке.

1.Определить расчётное и принятое количество станков на операциях на участка-представителя.

2. Выбрать сетку колонн типового промышленного здания (рис. 2).

2. Расставить станки, указанные в задании по поточному принципу, т.е. в последовательности выполняемых операций, соблюдая рекомендуемые для проектирования «Нормы ширины проездов и расстояний» (табл. 2) между собой и от стен и колон здания (табл. 1) и принятого транспортного средства ( см., как пример Приложение №4 Рис.10а).

3. Указать места расположения обслуживающих станки операторов в виде кружков, зачернённых наполовину.

4. В качестве транспортного средства можно использовать любые, соответствующие «Нормам ширины проездов и расстояний», а также и применённую в примере выполнения задания автоматическую транспортно-складскую систему дистанционного управления ОРГ-2 с адресованием грузов по операциям. Это напольная система дистанционного управления с адресованием грузов по операциям технологического процесса (Приложение №4 Рис.10б).

5. Измерением по полученному чертежу планировки участка-представителя определяем с учётом масштаба занимаемую участком-представителем проектную площадь цеха в квадратных метрах.

6. На основе полученных расчётных данных участка-представителя, в предположении, что проектируемый цех включает 6 – 10 или более (выбирает сам студент) близко подобных по площадям остальных участков составляется общая планировка механического цеха в виде минимально возможной площадки прямоугольного сечения.

2.3. Объём курсового проекта

Проект цеха должен быть представлен в виде расчётно-пояснительной записки на листах белой бумаги формата А4 и графической части на листе формата А1 с общей планировкой его производственных цеховых помещений, включая подробную планировку участка-представителя оборудования с указанием относительных расстояний расположения станков между собой, стенами здания, колонами, проходами и т.д..

Остальные участки изображаются условно границами занимаемых ими площадей цеха с надписями типа «Участок №…».

Расчётно-пояснительная записка включает:

- аннотацию;

- содержание;

- введение;

- основную расчётно-пояснительную часть;

- заключение;

- список использованных источников.

Записка должна быть оформлена в соответствие с Методическими указаниям по оформлению учебных работ и проектов для студентов всех форм обучения / Г.М. Шейнин. Тула: ТулГУ, 2006. 32 с.

Графическая часть (планировка оборудования) должна быть выполнена на листе бумаги формата А1 в масштабе 1:100 или 1:200 способом «от руки» или графически на компьютере. На листе в угловом штампе в обязательном порядке должен быть указан масштаб чертежа.

При выполнении задания, при большой необходимости, могут быть использованы и другие масштабы, например, 1:50, 1:75 или даже 1:400.

Размеры станков и контуры их изображения в плане (темплеты) приведены соответственно в Приложениях 2 и 3. В плане цеха темплеты должны быть изображены в принятом масштабе чертежа.

Пример выполнения задания для участка-представителя дан в Приложении

№ 4 Рис.10б. Пример выполнения задания для цеха дан в Приложении № 5.

Допускается выполнять курсовой проект на основе исходных технологических данных предприятия-места работы студента, а также использовать планировочные идеи решения Приложений № 4 и №5 применительно к своим заданиям.

2.4. Работа над курсовым проектом

Срок выполнения курсового проекта в соответствие с учебным планом составляет один семестр и заканчивается в зачётную сессию в конце семестра. В течение семестра осуществляются консультации. Если работа не закончена в срок по неуважительной причине, консультации по ней прекращаются, и задание далее выполняется студентом самостоятельно.

2.5. Защита курсового проекта

Выполненный курсовой проект до начала экзаменационной сессии в зачётную сессию представляется ведущему преподавателю на проверку. Если работа выполнена правильно, то студент получает допуск к его защите перед учебной комиссией кафедры «Технология машиностроение» в установленные ею сроки.

3, МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ

КУРСОВОГО ПРОЕКТА ЗАОЧНИКА

3.1. Содержание расчётной части проекта участка-представителя

При проектировании новых производств и при реконструкции существующих выполняется работа по проектированию цехов и участков. При этом решается большой комплекс вопросов технического, организационного, экономического и социального характера.

Главной целью работы является создание цеха (участка), который будет соответствовать передовому уровню современной техники и технологии производства, обеспечивать выпуск высококачественной продукции в заданном объеме при самых высоких технико-экономических показателях и при самых благоприятных условиях труда.

При проектировании участка механического цеха в полном объёме пользуются рабочими чертежами деталей, планируемых к изготовлению на участке, данными об объеме выпуска деталей каждого наименования, комплектами технологических документов, паспортными данными об оборудовании и производственных зданиях, а также техническими справочниками и др.

3.1.1 Расчёт основного технологического оборудования

Расчет количества оборудования, потребного для участка, ведется для каждого типа или модели станка исходя из суммарной трудоемкости всех операций, выполняемых на станках этой модели:

где  —расчетное число станков данной модели;

—расчетное число станков данной модели;  — штучно-калькуляционное время каждой операции, мин;

— штучно-калькуляционное время каждой операции, мин;  — объем выпуска деталей, шт.;

— объем выпуска деталей, шт.;  — действительный годовой фонд времени работы оборудования в одну смену с учетом потерь времени на планово-предупредительный ремонт (2037 ч.), ч: См — число смен по режиму работы цеха;

— действительный годовой фонд времени работы оборудования в одну смену с учетом потерь времени на планово-предупредительный ремонт (2037 ч.), ч: См — число смен по режиму работы цеха;  — рассматриваемый вид операции.

— рассматриваемый вид операции.

При двухсменном режиме работы цеха расчетное число станков определяется по формуле

где  — штучно-калькуляционное время в часах. Выражение

— штучно-калькуляционное время в часах. Выражение  соответствует суммарной годовой трудоёмкости обработки деталей на станке (в этой формуле принято

соответствует суммарной годовой трудоёмкости обработки деталей на станке (в этой формуле принято  =4015 ч).

=4015 ч).

Принятое для участка число станков  определяют округлением числа

определяют округлением числа  до ближайшего большего целого числа.

до ближайшего большего целого числа.

Расчеты по определению годовой трудоемкости обработки по каждой модели станка и по расчету числа станков участка для удобства и компактности оформляется в виде таблицы.

Площадь участка механического цеха делится на производственную площадь, занятую производственным оборудованием, включая места для рабочих, площадь для хранения заготовок, для межоперационных транспортных средств, а также площадь проездов и проходов. Ориентировочное определение площади производят по укрупненным показателям в зависимости от размеров станков.

В современных цехах внедряются автоматические транспортно-складские системы (АТСС) с дистанционным управлением и адресованием грузов по операциям.

3.2. Содержание расчётной части проекта,

относящейся к общей планировке цеха

(на основе данных, полученных

по участку-представителю)

Студент, исходя из возможности размещения плана цеха на листе формата А1 чертежа, принимает количество участков в нём (от 6 до 10 и более). Умножая расчётные данные по участку-представителю на число участков, находят соответствующие исходные данные для проектирования цеха: количество основного оборудования, количественный состав основных рабочих цеха и выполняют расчёты, относящиеся к вспомогательным его службам, используя учебный материал курса лекций.

Расчёты, полагая, что это цех серийного производства, выполняют для следующих вспомогательных структур и служб цеха: цеховой ремонтной базы, отдела технического контроля, заточного отделения, отдела приготовления СОЖ, мастерской по ремонту приспособлений и инструмента, инструментально-раздаточного склада, отдела по переработке стружки. Следует рассчитать их площади и состав обслуживающего персонала. Склад заготовок и материалов, заготовительное отделение, промежуточный склад, склад готовой продукции цеха только обозначить.

3.3. Содержание графической части работы

В проекте следует принять тип здания с полным каркасом.

Пример выполнения планировки цеха представлен в Приложении №5.

План подробно спроектированного в соответствие с личным заданием студента участка можно разместить либо на плане цеха в качестве одного любого из его участков, либо изолированного отдельно.

На лист чертёжной бумаги формата А1 в принятом масштабе (1:100. 1:200 или другом) наносят тонкими линиями сетку колон (см. рис.2). На ней изображают в каждом пересечении линий поперечные сечения колон здания и пунктиром их основания. Промежуток между крайними колонами по всему контуру здания заполняется линиями ограждающих стен. Между сетками колон образуются продольные и поперечные проезды и пролёты. В отдельных выбранных пролётах намечают расположение въездных ворот для транспортных грузовых перемещений и путей прохода персонала. В пролётах располагают производственные участки, вспомогательные отделения и службы. Увеличивая или уменьшая количество пролётов, добиваются для уменьшения затрат минимальной близко возможной по виду прямоугольной планировки. Транспортный проезд можно организовать по разному или, например, как в планировке цеха в Приложении №5.

У крайних поперечных стен обычно располагают те или иные вспомогательные службы, например, склады. В одном из пролётов на выбор студент-проектант должен разместить заранее приготовленные темплеты станков подробно проектируемого им участка-представителя, соблюдая рекомендуемые нормы расстояний. Темплеты (изображения в плане) станков, указанных в задании, представлены в Приложении №3. Их следует вычертить на достаточно твёрдой бумаге в масштабе, принятом в проекте, вырезать и прикрепить на листе А1 с сеткой колон. Затем остальную площадь здания цеха заполнить контурами остальных основных и вспомогательных участков, отделений и служб. Выполненный проект желательно отксерить или сканировать и представить консультанту, когда он уже будет им утверждён для подписи.

Для предприятий машиностроения строят преимущественно одноэтажные здания. Одноэтажные здания могут быть запроектированы с полным или неполным каркасом, а также с несущими стенами. В зданиях с полным каркасом вертикальными несущими элементами являются колонны; наружные же стены становятся лишь ограждающими элементами, т. е. заполнением. В зданиях с неполным каркасом несущие колонны располагают только внутри здания, наружные же стены также делают несущими, выполняющими одновременно также функции и ограждающих конструкций.

В массовом промышленном строительстве применяют главным образом конструктивную схему с полным каркасом. Эта схема является типовой и обеспечивает экономичные решения зданий с полной унификацией сборных элементов (рис.1). Конструктивные схемы с неполным каркасом и несущими стенами применяются редко, преимущественно для небольших зданий подсобного назначения.

Основными структурными частями зданий являются пролеты. Под пролетом понимается объемная часть здания, ограниченная двумя смежными рядами вертикальных несущих конструкций (для здания с полным каркасом — рядами колонн). При разработке технологической части проекта определяются основные строительные параметры здания, которые служат основой для разработки строительной части проекта.

Современные здания промышленного типа создаются путем компоновки унифицированных типовых секций площадью 144х72 или 72х72 кв.м. По ширине они делятся на пролеты шириной 12, 18 и 24 м, вдоль пролета находятся ряды колонн с шагом 12 м, а у пристеночных рядов их шаг равен 6 или 12 м.

Рис. 1. Пролеты и конструктивные элементы зданий с полным каркасом:

а—крановые пролеты; б—бескрановые пролеты со скатной кровлей и светоаэрационными фонарями: 1 —фундамент; 2—бетонная подготовка; 3— стяжка; 4— покрытие пола; 5—колонны; 6— стеновые панели; 7— подкрановая балка; в—подстропильные фермы; 9— стропильные фермы; 10— крупнопанельный настил; 11 —стальная рама фонаря; 12 —фундаментная балка.

На рис. 2 даны примеры изображения схематических планов зданий с полным каркасом и дано обозначение строительных параметров здания. Основными строительными параметрами здания в плане являются: ширина пролета L — расстояние между продольными разбивочными осями и шаг колонн t — расстояние между поперечными разбивочными осями. Сочетание ширины пролета и шага колонн образует сетку колонн, обозначаемую произведением L · t. Основным параметром здания в разрезе является высота пролета h (расстояние от чистого пола до низа несущих конструкций покрытия).

Рис. 2. Примеры изображения схематических планов зданий: двухпролетного: 1 —колонна; 2— продольная разбивочная ось; 3 —поперечная разбивочная ось; L – расстояние между продольными разбивочными осями; t - расстояние между поперечными разбивочными осями

Ширина пролета принята равной 18 и 24 м в бескрановых и 18, 24, 30 и 36 м—в крановых зданиях. При выполнении задания рекомендуется использовать ширину пролёта 18м. Шаг средних колонн 12 м. Шаг крайних (пристенных) колонн принимается 6 или 12 м в зависимости от конструкции стеновых ограждений (Приложение 2).

Основным принципом при составлении плана расположения оборудования на участке или цехе является обеспечение прямоточности движения изделий (полуфабрикатов) в процессе их обработки в соответствии с технологическим процессом, а также установление оптимальных расстояний между оборудованием и между оборудованием и колоннами или стенами.

Металлорежущие станки участков или линий могут быть расположены одним из двух способов: по типам оборудования или по ходу технологического процесса, т. е. в порядке выполнения операций.

По типам оборудования станки располагают только в небольших цехах единичного и мелкосерийного производства при малых массах 'и габаритах обрабатываемых деталей, а также для обработки отдельных деталей в серийном производстве.

По ходу технологического процесса располагают станки в цехах серийного и массового производства. Наиболее совершенная планировка станков получается в автоматических и непрерывно-лоточных линиях. В переменно-поточных и групповых линиях станки располагают в порядке выполнения операций по отношению ко всем деталям с тем, чтобы не было возвратных движений. Однако отдельные детали могут обрабатываться не на всех станках, поэтому зигзагообразное движение деталей на планировках вполне допустимо.

При размещении станков руководствуются следующими правилами и приемами.

1.Участки, занятые станками, должны быть, по возможности,

наиболее короткими. В машиностроении длина участков составляет 40—80 м. Зоны заготовок и готовых деталей включаются в длину участка.

2. Технологические линии на участках могут располагаться как

вдоль пролетов, так и поперек их.

3. Станки вдоль участка могут быть расположены в два, три и

более рядов. При расположении станков в два ряда между ними

оставляется проход для транспорта. При трехрядном расположении

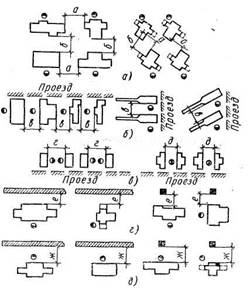

станков может быть два (рис. 3, а) или один проход (рис. 3, б).

В последнем случае продольный "проход образуется между одинарным и сдвоенным рядами станков. Для подхода к станкам сдвоенного ряда (в котором станки расположены друг к другу тыльными

сторонами), расположенным у колонн, между станками оставляют

поперечные проходы. При расположении станков в четыре ряда

вдоль участка устраивают два прохода: у колонн станки располагают в один ряд, а сдвоенный ряд — посредине (рис. 3, в).

Рис. 3. Расположение станков в пролете:

а—в три ряда с двумя продольными проходами; б— в три ряда с одним продольным и тремя поперечными проходами; в—в четыре ряда с двумя продольными проходами

4. Станки могут располагаться по отношению к проезду

поперек, вдоль и под углом (рис. 4 ). Наиболее удобное

расположение — вдоль проезда и при обращении станков к проезду

фронтом. При поперечном расположении станков затрудняется их обслуживание (подача заготовок, обмен инструментов, при

емка деталей и т. д.), так как приходится предусматривать попе

речные проходы для доставки деталей на тележках или электрокарах к рабочим местам. Для лучшего использования площади

револьверные станки, автоматы и другие станки для обработки

прутковых материалов, а также протяжные, расточные, продольно-

фрезерные и продольно-шлифовальные станки располагают под

углом. Станки для прутковой работы располагают загрузочной

стороной к проезду, а другие станки так, чтобы сторона с приводом была обращена к стене или колоннам. Это более удобно для складирования заготовок л исключает поломку привода при транспортировке деталей. Ставки для прутковой работы могут быть также размещены в шахматном порядке (рис. 4), причем в этом случае необходимо обеспечить возможность подхода к ним с двух сторон.

Рис. 4. Расположение токарно-револьверных станков

5. Станки по отношению друг к другу могут располагаться

фронтом, «в затылок» и тыльными сторонами. При расположении

станков вдоль участка более выгодно используется площадь при

тыльном расположении станков.

6. Крупные станки не должны устанавливаться у окон, так как

это приводит к затемнению цеха.

7. В поточных линиях станки также могут устанавливаться в

один (рис. 5, а) или в два ряда (рис. 5, б); в последнем случае

деталь в процессе обработки переходит с одного ряда,на другой.

Поточная линия может быть и с двумя параллельными потоками

деталей (рис. 5, в). При обработке деталей с большим количеством операций поточной линии придают зигзагообразную форму с

тем, чтобы длина каждого участка была равна длине других участков, т. е. равнялась 40—80 м, и чтобы выход готовых деталей

был в том же направлении, что и для других поточных линий (рис.

5, г). Цифры на рисунках указывают последовательность прохождения обрабатываемой детали через станки линии.

Станки в поточных линиях с применением рольгангов или других конвейеров могут устанавливаться относительно их параллельно или перпендикулярно. Они могут быть и встроены в линию рольганга или конвейера (рис. 6).

8. Расстояние между станками, а также между станками и элементами зданий для различных 'вариантов расположения оборудования, а также ширина проездов в зависимости от различных видов транспорта регламентируются нормами технологического проектирования (табл. 1—3 и рис. 7—9).

Рис. 5. Расположение станков в поточных линиях

Рис.6. Расположение станков Рис.7. Схема к нормам расстояний

относительно рольганга между станками

Рис.8. Схемы к нормам расстояний между рядами станков

Рис. 9. Схемы к нормам расстояний между поточными линиями станков при использовании:

а—рольганга, или напольного конвейера; б—подвесного конвейера или тали на монорельсе; А— ширина проезда (принимается по нормам, указанным в табл. 2); Б —ширина рольганга, напольного конвейера или наибольшая ширина перемещаемого груза (подвески) подвесным конвейером или талью на монорельсе (принимается в соответствии с размерами обрабатываемых деталей); В—расстояние между транспортными устройствами (принимается в зависимости от конструкции этих устройств, но не менее 100 мм); Г—расстояние между линиями подвесного конвейера или монорельса (должно быть не менее Б+300 мм)

Таблица 1

Нормы расстояний между станками и от станков до стен и колонн зданий

| Расстояния | Нормы расстояний между станками при их размерах в мм: | ||||

| До 1800·800 | До 4000·2000 | До 8000·4000 | До 16000·6000 | ||

| Между станками по фронту «а» | |||||

| Между тыльными сторонами станков «б» | |||||

| Между станками при поперечном расположении к проезду | при расположении станков в «затылок» «в» | - | |||

| при расположении станков фронтом друг к другу и обслуживании одним рабочим | одного станка «г» | - | |||

| двух станков «д» | - | - | |||

| От стен или колонн здания до | тыльной или боковой стороны станка «е» | ||||

| фронта станка «ж» | - |

Таблица 2

Нормы ширины проездов и расстояний между

станками при механизированном транспорте

| Ширина проезда и расстояния между станками в мм при транспортировке транспортом | Напольным | Вильчатыми электропогрузчиками | Размеры транспортируемых деталей или тары с деталями в мм | До 2000 (до 3 т) | Б | |||||

| А | ||||||||||

| До 1500 (до 1 т) | Б | |||||||||

| А | ||||||||||

| До 800 (до 0.5 т) | Б | |||||||||

| А | ||||||||||

| Электротележками (электрокарами) | До 2000 | Б | ||||||||

| А | ||||||||||

| До 1500 | Б | |||||||||

| А | ||||||||||

| До 800 (до 1 т) | Б | |||||||||

| А | ||||||||||

| Характер движения | Односто- ронний | Двухсто- ронний | Односто- ронний | |||||||

| Верхним | Мостовыми (опорными) и подвесными кранами | До 3000 | ||||||||

| До 1500 | Б | |||||||||

| А | ||||||||||

| До 800 | Б | |||||||||

| А | ||||||||||

| Талями на монорельсе | До 1500 | Б | - | |||||||

| А | - | |||||||||

| До 800 | Б | - | ||||||||

| А | - | |||||||||

| Расположе- ние проезда | Между тыльными или боковыми сторонами станков (рис.8, а) | Между одним рядом станков, обращённых к проезду тыльной стороной, и вторым рядом станков,обращённых к проезду фронтом (рис. 8, б). | Между фронтами двух рядов станков (Рис8,в) | |||||||

Таблица 3

Нормы ширины магистральных проездов в механических и сборочных цехах

| Схема | Вид транспорта | Грузо- Подъём- ность, т | Ширина проезда, мм | Расстояние между стенками Б. мм |

Проезд продольный  Проезд поперечный

Проезд поперечный

| Электротележки (электрокары) | До 1 До 3 До 5 | ||

| Электропогрузчики с подъёмными вилами | До 0,5 До 1 До 3 | |||

| Грузовые автомашины | До 1 До 5 | |||

| Примечания 1. Магистральные проезды предназначены для межцеховых перевозок с учётом возможности двустороннего движения. 2. Количество и расположение магистральных проездов определяется размерами и компоновкой корпуса, а также технологическими связями с другими корпусами. 3. перегрузочные платформы (тележки на рельсовом пути) для транспортировки крупных и тяжёлых деталей и изделий не должны размещаться на магистральных проездах. |

При использовании следует учитывать следующие замечания: расстояние в 400 мм от станков до напольных транспортных средств (рольгангов или конвейеров) может быть увеличено в соответствии с условиями обслуживания и ремонта станков; размер от станков до подвесок в 900 мм для подвесного транспорта, при наличии на деталях незащищенных острых выступов, может быть увеличен.

При определении расстояний между станками от станков до стен и колонн здания (см. табл. 1) нужно учитывать следующее.

1. Расстояния берутся от наружных габаритных размеров стан-

ков, включающих крайние положения движущихся частей, открывающихся дверок и постоянных ограждений станков.

2. Для тяжелых и уникальных станков (габаритом свыше

16000x6000 мм) необходимые расстояния устанавливаются применительно к каждому конкретному случаю.

3. Для особо мелких станков с длиной по фронту до 800 мм

а = 1000 мм.

4. При поперечном размещении станков в количестве больше

двух (по фронту) размеры расстояний между ставками в и г пре

вращаются в проезды и должны приниматься по табл. 2.

5. При установке станков на индивидуальные фундаменты (жесткие или виброизолированные) расстояния станков от колонн,

стен и между станками принимаются с учетом конфигурации и глубины фундаментов ставков, колонн и стен.

6. Нормы расстояний не учитывают каналов для транспортировки стружки, промышленных проводок (вода, пар, сжатый воздух и т. д.), площадок для хранения крупных и тяжелых деталей и

устройств для транспортировки деталей (местные краны, рольганги и т. д.), которые следует учитывать в каждом конкретном случае.

7. При разных размерах двух рядом стоящих станков

расстояние между ними принимается по большему из этих станков.

8. При расположении каналов для транспортировки стружки между тыльными сторонами двух рядов станков расстояния между станками следует принять равными:

а) для рядов, состоящих из мелких и средних станков, устанавливаемых на общей фундаментной плите, в зависимости от взаимного расположения оснований и габаритов станков (наличие вы

ступающих частей и открывающихся дверок); при транспортировке

дробленой стружки — б мм; при транспортировке витой стружки — (б+400);

б) для рядов, состоящих из крупных станков, устанавливаемых

на индивидуальные фундаменты, расстояние между фундаментами

должно быть не менее: при транспортировке дробленой стружки

600 мм; при транспортировке витой стружки 1000 мм.

9. При обслуживании станков мостовыми кранами или кран-балками расстояния от стен и колонн до станков принимаются с учетом возможности обслуживания станков при крайнем положении крюка крана.

10. В зависимости от условий планировки, монтажа и демонтажа станков нормы расстояний могут быть, при соответствующем обосновании, увеличены.

При выборе ширины проездов между рядами станков (см. табл. 2) необходимо иметь в виду следующее.

1. Расстояния берутся от наружных габаритов станков, включающих крайние положения движущихся частей, открывающихся дверок и.постоянных ограждений станков.

2. Под размером транспортируемых деталей или тары с деталями следует понимать размер в направлении, перпендикулярном проезду (по ширине проезда).

3. Ширина проездов при транспортировке электропогрузчиками

дана с учетом возможности их поворота на 90°.

4. При размерах транспортируемых деталей (в направлении,

перпендикулярном проезду) свыше 3 м ширина проезда и расстояние между рядами станков назначается индивидуально для каждого конкретного случая.

5. При особой необходимости и соответствующем обосновании

данные нормы могут быть увеличены для возможности транспортировки наиболее крупных станков при ремонте или замене их новыми.

6. При расположении станков у стен, уборку которых не

возможно производить с проезда механизированными средства

ми, необходимо вдоль стены предусмотреть проезд шириной

3000 мм.

7. Рекомендуется применять одностороннее движение в проездах; двустороннее движение допускается только при обосновании

его необходимости.

Приложение № 1

Список группы Б660121 на 17.07.2015г.

| № | Личный номер | ФИО студента | Номер зачетной книжки | ||

| Балабанов Александр Валерьевич | |||||

| Дворянчиков Кирилл Александрович | |||||

| Елов Александр Сергеевич | |||||

| Жданова Екатерина Павловна | |||||

| Кагаев Игорь Юрьевич | |||||

Крох

Поиск по сайту©2015-2024 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2016-03-24 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд Интересно: |