1. Изучить конструкцию силового цилиндра и его комплектующих элементов.

2. Составить эскизы основных рабочих элементов цилиндра (поршня или плунжера, корпуса цилиндра).

3. Составить конструктивную схему силового цилиндра.

4. Произвести расчёт эффективного усилия цилиндров при заданной величине рабочего давления в гидро- или пневмосистеме (задается преподавателем).

5. Произвести расчёт потребного расхода жидкости Q, необходимого для сообщения поршню или плунжеру заданной скорости движения в цилиндре (задается преподавателем).

Отчёт по работе

1. Описать подготовку в соответствии с рекомендованной литературой.

2. Приложить эскизы рабочих элементов силовых цилиндров.

3. Приложить схему конструкции изученных силовых цилиндров.

Контрольные вопросы

1. Классификация силовых цилиндров по конструктивному исполнению и принципу действия.

2. Из каких составных частей состоит рабочий поршень силового цилиндра?

3. Какие виды соединений применяются при сборке поршня со штоком?

4. Каково назначение уплотнительных элементов силовых цилиндров?

5. Какие типы уплотнительных элементов применяются на поршнях цилиндров?

6. Какие типы уплотнительных элементов применяют для уплотнения штоков и плунжеров в цилиндрах?

7. Что такое номинальное и эффективное усилие силового цилиндра?

Лабораторная работа№7

ИЗУЧЕНИЕ КОНСТРУКЦИИ КОМПЛЕКТУЮЩИХ ЭЛЕМЕНТОВ ГИДРОПРИВОДОВ И ПНЕВМОСИСТЕМ

Цель работы: изучение конструкции и принципа действия комплектующих элементов распределительных устройств, клапанов, фильтрующих элементов, соединительных элементов трубопроводов.

Оборудование:

1. Распределительные устройства различного типа (золотниковые, крановые);

2. Клапаны (обратные, предохранительные, регулировочные);

3. Дроссели;

4. Фильтры, маслоотделители, влагоотделители.

5. Конструктивные элементы соединения трубопроводов (фланцевые, ниппельные, цанговые).

Методические указания

Все гидравлические устройства самого различного назначения строятся как комбинации основных конструктивных элементов - распределительных устройств, клапанов, дроссельных устройств, фильтрующих элементов, соединительных трубопроводов.

Распределительные устройства служат для направления потоков рабочего типа от источника энергии к рабочим полостям силовых устройств и для отвода его от силовых устройств в бак или атмосферу.

Наиболее распространёнными типами распределительных устройств являются золотниковые, крановые и клапанные распределители.

Золотниковые распределители вне зависимости от их конструкции могут иметь два или три фиксированных положения. Первые называются двухпозиционными, и два их крайних положения соответствуют движению силового органа в двух противоположных направлениях. Трехпозиционные золотники могут останавливаться ещё и в среднем положении, «запирая» исполнительный орган. В зависимости от числа подключаемых к ним основных трубопроводов (без учета ответвлений) бывают трех- и четырехходовые золотники. Первые применяются для управления гидроцилиндрами одностороннего действия, вторые - для гидроцилиндров двойного действия.

Наибольшее распространение получили золотники с линейным перемещением (рис. 1).

Рис. 1. Золотники с линейным Рис. 2. Перекрытие золотником:

перемещением а - положительное; б - отрицательное

Такой золотник состоит из корпуса (гильзы) 2 и плунжера 3, имеющего чередующиеся друг с другом пояски и проточки. При перемещении плунжера пояски открывают или закрывают окна в корпусе, направляя рабочее тело в полости исполнительного механизма или линию сброса.

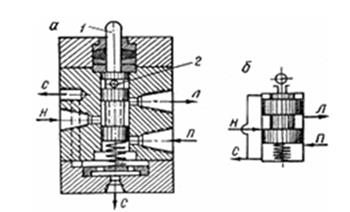

На рис. 3 изображен золотник типа Г74-2.

Рис. 3. Золотник типа Г74-2:

а - разрез; б - его гидравлическая схема

Под действием пружины плунжер располагается в крайнем верхнем положении, напорная линия (окно Н) соединена с левой полостью исполнительного органа (окно Л). Из правой полости (окно П) жидкость вытесняется на слив (окно С). Под давлением кулачка плунжер 1 перемещается вниз, напорная линия соединяется с правой стороной исполнительного органа, а левая сторона через отверстие 2 и сверление в плунжере соединяется со сливом. После переключения золотника исполнительный орган изменяет направление движения.

На чувствительность управляемой золотником системы влияет соотношение между шириной пояска b и шириной окна t (рис. 2).

Если b > t (положительное перекрытие), то наблюдается нечувствительность исполнительного механизма, ибо окно не откроется, пока плунжер не сместиться от среднего положения на величину

|

хода:

Золотник с отрицательным перекрытием (b < t) при любом малом смещении плунжера меняет направление движения жидкости. Нечувствительность здесь минимальна, но происходит постоянная утечка жидкости через зазоры между пояском и более широким окном. Однако с этим мирятся, так как обычно стремятся к высокой чувствительности систем управления и распределения.

Крановые пробковые распределители конструктивно просты (рис. 4). Они состоят из поворотного плунжера (пробки 3) конического или цилиндрического, тщательно подогнанного к отверстию в корпусе 6, имеющем каналы 5 подвода, 7 отвода и 1 и 4 питания гидродвигателя. В пробке на двух уровнях выполнены отверстия 2. Между плоскими срезами пробки находятся уплотняющие перемычки 8. При повороте на 45° соединение гидролиний (как показано на рис. 4) изменяется и может, в частности, осуществляться реверс гидродвигателя.

При размещении мест присоединения гидролиний учтена необходимость гидростатического уравновешивания пробки: давление жидкости на две противоположные грани пробки всегда одинаковы. Этим уменьшается момент трения, преодолеваемый при повороте крана.

Пробковые краны из-за значительных утечек и моментов трения для работы при высоких давлениях (Р > 10 МПа) не применяют.

Золотниковые и крановые распределители удобны для позиционного переключения, но их недостатком являются утечки, которые не позволяют удерживать гидродвигатель под нагрузкой в неподвижном состоянии.

В таких случаях для позиционного переключения используются клапанные распределители, имеющие увеличенные по сравнению с золотниками размеры и массу, но позволяющие герметически перекрывать гидролинии.

Клапаны используются в гидросистемах и пневмосистемах в качестве автоматических регулирующих устройств. Клапаны одной и той же конструкции могут выполнить различные функции и в связи с этим конструктивных типов клапанов немного. Основные из них - шариковые, конусые, тарельчатые и плунжерные. По функциональному назначению они разделяются на обратные, предохранительные, разгрузочные, переливные, редукционные.

Обратные клапаны применяют в тех случаях, когда необходимо обеспечить односторонний поток рабочего тела. В соответствии с этим клапаны должны обеспечить проход рабочего тела в прямом направлении при минимальном сопротивлении, сохраняя полную герметичность в обратном направлении. Конструктивно обратные клапаны подобны предохранительным с той лишь разницей, что в данном случае применяется пружина малого усилия, обеспечивающая лишь надёжную посадку клапана в гнездо. В тех случаях, где посадка клапана в гнездо может быть обеспечена за счёт веса подвижной системы, пружину можно не применять.

На рис. 5 представлены различные типы обратных клапанов.

В системах, где от утечек рабочего тела через клапан зависит надёжность работы механизма, рекомендуется применять два последовательно расположенных обратных клапана (рис. 5, а).

Широкое распространение получили обратные клапаны с конусным уплотнением типа Г51 (рис. 5, б).

Рис. 4. Крановый пробковый распределитель.

Рабочее тело может проходить лишь снизу вверх. Если направление изменится, то клапан давлением жидкости и пружины 5 прижимается к седлу. Для этого в клапане выполнены четыре отверстия, благодаря чему давление жидкости действует на площадь поперечного сечения клапана, определяемую максимальным диаметром притертой конической поверхности. Конструкция клапана обеспечивает надёжное уплотнение между конусом 6 и седлом 7. Пружина 5 рассчитана на преодоление сил трения в клапане.

В некоторых случаях возникает необходимость пропускать рабочее тело в одном направлении свободно, а в противоположном - с некоторым сопротивлением. Для этих усилий могут применятся клапаны, представленные на рис. 5, в.

Рис. 5. Схема обратных клапанов:

а - со сдвоенным шариковым клапаном; б - с конусным уплотнением;

в - с дросселированием рабочего тела при его движении в обратном направлении; 1 - штуцер; 2 - уплотнительная прокладка; 3 - вкладыш; 4 - шарик; 5 - пружина; 6 - конус; 7 - седло; 8 - клапан; г - дросселирующее отверстие

Предохранительные клапаны применяются для защиты системы или её частей от недопустимых давлений. Они срабатывают тогда, когда давление превышает допустимое значение и остаются открытыми в течение короткого времени, необходимого для снижения давления. На рис. 6 представлены схемы предохранительных клапанов наиболее распространённых типов.

Основными деталями этих клапанов являются: корпус 1, запирающий элемент 2, пружина 3 и регулировочное устройство 4. Принципиальное различие предохранительных клапанов заключается в конструкции запирающего элемента 2.

Разгрузочные клапаны предназначены для разгрузки насосов в промежутках между рабочими ходами силового органа, когда высокое давление не нужно. Открывшийся клапан сообщает систему или её участок со сливной линией, снижает давление и разгружает насос.

Переливные клапаны играют роль регуляторов давления. Их назначение - поддерживать заданное давление, не допуская повышения или понижения (рис. 7).

Рис. 6. Схема предохранительных клапанов

. Под воздействием нормального (заданного) давления плунжер 2 занимает такое положение, при котором окна 3 частично открыты и жидкость в некотором количестве уходит на слив. При отклонении давления от заданного плунжер либо опустится, либо поднимется, меняя проходное сечение окон, а следовательно, и сопротивление проходу жидкости. В результате этого восстановится заданное давление, определяемое предварительным натяжением пружины 1

Редукционные клапаны применяются для уменьшения и поддержания постоянным давления в некоторой части гидросистемы, если её обслуживает насос, создающий большее давление, чем это нужно в данной части системы. Жидкость с давлением Р1, поступает в окно 13 и, пройдя через щель 1, с уменьшенным давлением Р2 выходит через окно 2 (рис. 8). При неподвижном плунжере 12 давление в полости 3 и сообщающейся с ней каналом 4 полости 6 одинаково. Если редуцированное давление Р2 возрастает больше допустимого, на которое настроен с помощью пружины 8 и винта 7 шариковый клапан 9, то последний откроется и жидкость из полости 6 по каналу 10 начнет выходить на слив. Давление в полости упадёт быстрее, чем в полости 3, так как в соединительном канале имеется калиброванное отверстие (жиклер) 5 с большим сопротивлением, поэтому плунжер 12 сместится вверх, прикроет щель 1 и давление в полости 3 вернется к прежнему (меньшему) значению. Таким образом редукционный клапан не только уменьшает поступающее давление, но и поддерживает его в заданных пределах.

|

Рис. 7. Переливной клапан Рис. 8. Редукционный клапан:

а - разрез; б - гидравическая схема

Дроссели представляют собой регулируемые или постоянные гидравлические сопротивления. При включении такого сопротивления в сеть может быть достигнуто или понижение давления за ним, при неизменном давлении перед дросселем или, наоборот, повышение давления перед дросселем при постоянном давлении за ним.

Дроссели бывают трех типов с использованием:

а) линейных сопротивлений;

б) местных сопротивлений;

в) комбинации обоих видов сопротивлений.

Фильтры. При работе гдросистемы жидкость постоянно засоряется из-за проникновения в систему посторонних примесей извне, а также продуктами износа деталей системы и продуктами окисления масла. Частицы, загрязняющие жидкость, ухудшают смазку, увеличивают силы трения и износ деталей, засоряют каналы и отверстия золотников клапанов и других устройств, способствуют окислению масла..

Рис. 9. Пластинчатый Рис. 10. Влагоотделитель

фильтр

Для очистки рабочей жидкости применяются фильтры. Они включаются либо на нагнетании перед одним из ответственных узлов, либо на сливной линии. В качестве фильтрующих элементов применяются различные ткани - фетр, войлок, специальная бумага, металлические сетки (латунные с числом отверстий более 3100 на 1 см2). На рис. 9 представлен пластинчатый фильтр

Периодическая очистка фильтра производится поворотом шпинделя 1, вместе с которым поворачиваются пластины 2 относительно неподвижных ножей 4, заложенных в зазоры между ними. Таким образом очищаются зазоры между пластинами и поверхность самих пластин. Отстой сливается через отверстие, закрытое пробкой 3.

В пневматических системах возникает необходимость в отделении влаги от подаваемого в цилиндры воздуха, особенно это имеет значение при использовании сжатого воздуха непосредственно

от компрессора. Схема лагоотделителя представлена на рис. 10. Корпус 1 влагоотделителя имеет входное а и выходное б отверстия. Внутри корпус перегорожен стенкой, делящей его на две неравные

полости в и г. В большей полости расположена корзинка 3 из мелкой металлической сетки. Воздух, поступая в корпус из отверстия а, резко изменяет скорость, расширяется и вследствие охлаждения теряет часть заключённой в нем в виде пара влаги. При резком изменении направления струи, огибающей стенку 2, капли оседают на дно; воду периодически выпускают с помощью вентиля 4. Одновременно сетка корзинки 3 очищает проходящий воздух от механических примесей.

Трубопроводы служат для подвода рабочего тела к насосам и подачи его от насосов к распределительной и регулирующей аппаратуре и исполнительным органам, а также для возврата рабочего тела в баки.

Внутренние диаметры труб, являющиеся их основными расчётными размерами, определяются исходя из допустимых скоростей течения жидкости по формуле

,

,

где Q - расход жидкости через данную трубу, л/мин.; V - средняя скорость течения жидкости, м/с.

Скорость течения масла принимают: для всасывающих трубопроводов 1,5…2 м/с, для нагнетающих 3…5 м/с.

Согласно рассчитанному значению d подбирают соответствующий размер трубы по стандартам в зависимости от давления жидкости в системе.

Присоединение труб к насосам и аппаратуре, а также их соединение между собой должны быть надёжными в смысле прочности и герметичности.

Соединение стальных труб производится с помощью так называемого шарового соединения (рис. 11, а и б).

В этом случае к концу трубы 1 приваривается ниппель 2, другой конец которого имеет сферическую форму. Уплотнение создаётся путём прижима накидной гайкой 3 конического конца ниппеля к поверхности штуцера 4. Такое соединение рекомендуется применять для труб с диаметром не более 42 мм.

Стальные трубы диаметром свыше 42 мм, находящиеся под высоким давлением, соединяются с помощью двух фланцев 5 (рис. 11, в), которые привариваются к концам труб и стягиваются болтами 7. В качестве уплотнительной прокладки применяется медное кольцо 6, располагающееся между торцами соединяемых труб.

Присоединение к штуцеру стальной трубы (рис. 11, г) может осуществляться с помощью ниппеля 2, приваренного к концу трубы и накидной гайки 3. Между ниппелем 2 и штуцером 4 прокладывается уплотняющее медное кольцо 6.

Соединение шлангов. Конструкции шлангов довольно разнообразны и зависят от условий работы, давления, применяемого рабочего тела и т.д.

Рис. 11. Схемы соединения стальных труб

Обычно присоединение шлангов осуществляется посредством ниппелей, конструкции которых приведены на рис. 12.

Рис. 12. Ниппели для присоединения гибких шлангов

Крепление шланга к ниппелю при низких давлениях можно производить хомутиком (рис. 12, а), кромки которого во избежание повреждения поверхности шланга должны быть отбортованы. Присоединение ниппеля 4 к штуцеру 1 может осуществляться накидной гайкой 3, при этом между ниппелем и штуцером необходимо установить прокладку 2.

Применение конических ниппелей без хомутков (рис. 12, б) обеспечивает надёжную работу при давлениях до 3 МПа.

Схема соединения гибких шлангов высокого давления показана на рис. 12, в. Крепление шланга к ниппелю в этом соединении происходит как по внутреннему, так и по наружному диаметру. Уплотнение внутреннего диаметра осуществляется путём напрессовки шланга 5 на конус ниппеля 4. Уплотнение наружного диаметра и крепление шланга на конусе ниппеля производится с помощью детали 6, имеющей изнутри нарезку и навинчиваемую на ниппель 4. На втором конце детали 6 имеются кольцевые проточки, которые вдавливаются в поверхность шланга и при навинчивании детали на ниппель натягивают шланг на конус ниппеля.

Порядок выполнения

1. Составить эскизы основных рабочих элементов устройств - золотника, поворотного плунжера и

т.д.

2. Составить конструктивную схему того или иного устройства (золотникового распределителя, кранового распределителя, клапана и т.д.).

Отчет по работе

1. Описать подготовку в соответствии с рекомендованной литературой.

2. Приложить эскизы рабочих деталей изученных устройств.

3. Приложить схему конструкции изученных комплектующих устройств.

Контрольные вопросы

1. Перечислите основные комплектующие элементы гидропривода или пневмопривода.

2. Каково назначение распределительных устройств в гидроприводе?

3. В чем заключается отличие золотниковых распределителей от крановых?

4. Какие типы перекрытия используются в золотниковых распределителях, их преимущества и недостатки?

5. Назначение обратных клапанов в составе гидропривода.

6. В чём отличие роли предохранительных и разгрузочных клапанов; переливных и редукционных?

7. Каково назначение дросселя в составе гидропривода?

8. Каково назначение фильтров, маслоотделителей, влагоотделителей в составе гидропривода?

9. Основные конструктивные элементы соединения трубопроводов.