| НЛ453С | НЛ453С1 | НЛ454С | ПАЛ6 | |

| Годовой выпуск отливок при двухсменном режиме работы и коэффициенте использования линии (Кисп. = 0,65), т | 19000 | 12000 | 25000 | 34500 |

| Размер опок, мм: в свету высота | 1600 х 1200 1600 х 1300 500 | 2200 х 1200 600 | 1600 х 1200 200 | |

| Производительность (цикловая), форм/ч | 25 | 14 | 25 | 60 |

| Средняя масса отливок, кг | 300 | 600 | 150 | |

| Количество операторов, обслуживающих линию в одну смену | 6 | 6 | 6 | 6 |

| Формовочная смесь | Единая песчано – глинистая | |||

| Метод уплотнения | Встряхивание с последующим одновременным встряхиванием и прессованием | |||

| Метод распределения плотности в объеме полуформ | Прессование дифференциальной многоплунжерной головкой | |||

| Расход формовочной смеси, м3/ч | 60 - 65 | 40 - 45 | 120 - 130 | 26 |

| Время охлаждения форм, мин. | 210 | 150 | 25 – 40 | |

| Метод выбивки форм | Выдавливание горелого кома с последующим отделением отливок на выбивной решетке. | |||

| Установленная мощность, кВт | 580 | 510 | 600 | 400 |

| Габарит, мм | 109200 х х 21400 х х 10300 | 99600 х х 21400 х х 10300 | 109200 х х 21400 х х 10700 | 56500 х х 16500 х х 11270 |

| Масса комплекта оборудования, т | 1550 | 1350 | 1500 | 530 |

Комплексно – механизированные линии изготовления отливок на базе серийно выпускаемых машин

Линия предназначена для изготовления стального и чугунного литья. Для изготовления форм используются пневматические встряхивающие формовочные машины с перекидным столом и вытяжным механизмом, обеспечивающие получение полуформ, требующих глубокой вытяжки.

Технологический цикл:

- формовка на машинах;

- передача изготовленных полуформ на приемные рольганги;

- установка нижних полуформ на поддоны;

- сборка, заливка форм и охлаждение.

Рис. 9. Модель Л 013

| Позиция | Наименование оборудования | Количество |

| Машина формовочная | ||

| рольганг | ||

| рольганг | ||

| Стол поворотный | ||

| Кантователь полуформ «верха » | ||

| Сборщик форм |

Техническая характеристика

| Годовой выпуск отливок при двухсменном режиме работы и коэффициенте использования линии (Кисп. = 0,65), т | 10000 |

| Размер опок, мм: в свету | 1600 х 1200 |

| высота | 500 |

| Производительность (цикловая), форм/ч | 10 |

| Средняя масса отливок, кг | 300 |

| Количество рабочих, обслуживающих линию в одну смену | 9 |

| Расход формовочной смеси, м3/ч | 10 |

| Время охлаждения форм, мин. | 100 |

| Установленная мощность, кВт | 130 |

| Масса, т | 260 |

Комплексно – механизированная линия изготовления отливок. Модель ЛН 218

Линии этой модели предназначены для изготовления крупных отливок из различных смесей в зависимости от модификаций. В зависимости от этого различается и метод уплотнения смеси. Так, например для изготовления отливок на линиях моделей ЛН218А и ЛН218Г применяется облицовочная и наполнительная П–Г смесь, уплотняемая пескометом.

Технологический цикл таких линий включает следующие операции:

- установка подмодельных плит и спаривание их с опоками;

- засыпка облицовочной смеси;

- набивка наполнительной смеси;

- срезание излишков смеси;

- поворот полуформ и вытяжку моделей;

- отделку и поверхностную подсушку полуформ;

- сборку форм;

- заливка и охлаждение.

На линиях моделей ЛН218Б и ЛН218В применяют жидкую самотвердеющую смесь с органическим связующим (ОЖСС) и жидкую самотвердеющую смесь соответственно. Такие смеси уплотняются наливом.

Технологический цикл:

- приготовление ОЖСС или ЖСС;

- установку модельных плит и спаривание их с опоками;

- заливку смеси;

- твердение и полимеризацию смеси;

- поворот полуформ и вытяжку моделей;

- отделку и сушку полуформ;

- сборку форм их заливку и охлаждение.

Рис.10. Модель ЛН218Б

| Позиция | Наименование оборудования |

| Установка ОЖСС | |

| Поворотно-вытяжная машина | |

| Рольганг | |

| Рольганг | |

| Сушильная камера | |

| Передаточная тележка |

Техническая характеристика

| ЛН218А | ЛН218Б | ЛН218В | ЛН218Г | |

| Годовой выпуск отливок при двухсменном режиме работы и коэффициенте использования линии (Кисп. = 0,65), т | 30000 | 20000 | ||

| Размер опок, мм: в свету | 3000 х 2500 | |||

| высота | 300 – 900 | |||

| Производительность (цикловая), форм/ч | 5 | |||

| Средняя масса отливок, кг | 3000 - 4000 | 2000 | ||

| Количество рабочих, обслуживающих линию в одну смену | 11 | |||

| Расход формовочной смеси, м3/ч | 50 | |||

| Время охлаждения форм, мин. | 120 | |||

| Установленная мощность, кВт | 320 | 135 | 240 | 400 |

| Габарит, мм | 83000 х х25640 х4750 | 70000 х х26200 х4750 | 92500х х26800 х6450 | 184500х х38185 х4900 |

| Масса, т | 370 | 240 | 326 | 587 |

Комплексная автоматическая линия изготовления отливок. Модель НЛ672С (1Л665)

Предназначена для изготовления чугунных отливок в формах из жидких самотвердеющих смесей (ЖСС).

Технологический цикл:

- подготовка модельных комплектов и установка пустых опок;

- заливка ЖСС и уплотнение вибрацией;

- предварительное отвердение смеси;

- вытяжка моделей;

- установка полуформ на поддоны;

- продувка СО2;

- простановка стержней;

- сборка, заливка и охлаждение форм;

- выдавливание кома и разъединение комплекта опок;

- передача брикетов на выбивку и отделение отливок от смеси;

- очистка внутренних поверхностей опок от остатков смеси;

- кантование нижних опок и подачу опок на формовку.

В линии предусмотрена ветвь возврата модельной оснастки.

Рис. 11. Модель НЛ67ЛС

| Позиция | Наименование оборудования | Количество |

| Установка ЖСС | ||

| Вибростол | ||

| Кантователь | ||

| Механизм срезания излишков смеси | ||

| Рольганг | ||

| Рольганг | ||

| Механизм установки полуформ на поддоны | ||

| Камера продувки СО2 и сушки полуформ | ||

| Кантователь верхних полуформ | ||

| Сборщик форм | ||

| Устройство вытяжки | ||

| Устройство продувки СО2 | ||

| Укладчик грузов | ||

| Эстакада для передачи грузов | ||

| Подъемный стол | ||

| Механизм съема грузов | ||

| Механизм съема форм с поддона и очистки поддонов | ||

| Эстакада передачи поддонов | ||

| Установка выбивная | ||

| Виброгрохот | ||

| Механизм очистки опок | ||

| Кантователь нижних опок | ||

| Распаровщик |

Техническая характеристика

| Л637С | Л665 | Л666 (НЛ536) | НЛ672С | |

| Годовой выпуск отливок при двухсменном режиме работы и коэффициенте использования линии (Кисп. = 0,65), т | 25000 | 20000 | 12000 | 10000 |

| Размер опок, мм: в свету | 5000х700 | 2250х1600 | 2500х2000 | 1400х1100 |

| высота | 350(max) 200(min) | 600(max) 300(min) | 700 | 450 |

| Производительность (цикловая), форм/ч | 12 | 10 | 2 | 25 |

| Металлоемкость формы, кг. | 1500 - 2000 | 1000 | 1500 | 400 - 500 |

| Средняя масса отливок, кг | 2000 | 1200 | 1500 | 2000 |

| Наибольшая масса формы, кг | 15000 | 6000 | 7000 | 1200 |

| Количество рабочих, обслуживающих линию в одну смену | 3 | 5 | 9 | 6 |

| Формовочная смесь | Облицовочная и наполнитель-ная с повы-шенной сырой прочностью | Холоднотвер-деющая смесь (ХТС) | Жидкая самотверде-ющая смесь (ЖСС0 | Жидкая самотвердеющая смесь (ЖСС) |

| Метод уплотнения смеси | пескометный | наливом | наливом | виброуплотнение |

| Расход формовочной смеси, м3/ч | 50 | 30 | 30 - 35 | 30 - 32 |

| Время охлаждения форм, мин. | 120 | 120 | 80 - 120 | 25 – 40 |

| Установленная мощность, кВт | 190 | 130,5 | 290 | 418 |

| Габарит, мм | 42400х х14000 х5100 | 41600х х15500 х6450 | 80200х х15655 х6000 | 69200х х23000 х8500 |

| Масса, т | 182 | 156 | 410 | 705 |

Поточные механизированные формовочные линии модели ЛН240 и ее модификации.

Линии моделей ЛН240А, ЛН240Б, и ЛН240Р предназначены для изготовления форм в чугунолитейных цехах серийного и единичного производства.

Линии моделей ЛН240Е и ЛН240М предназначены для изготовления крупных стальных отливок.

Для изготовления форм на этих линиях используется метод пескометной формовки с применением облицовочной и наполнительной смеси.

Технологический цикл:

- подготовка модельных комплектов;

- обдув и опрыскивание модельных комплектов;

- установка опок с помощью крана на подмодельные плиты;

- нанесение облицовочной смеси с помощью пескосыпной головки;

- набивку опок наполнительной смесью;

- срезание излишков смеси;

- поворот полуформ и вытяжку моделей;

- передачу полуформ на плац для сборки и заливки;

- возврат модельных комплектов на ветвь формовки.

Линии моделей ЛН240Т и ЛН240Т1 предназначены для изготовления стальных и чугунных отливок.

Для набивки полуформ наполнительной смесью применяется метод пескометной формовки. В качестве облицовочной смеси используется пластинчатая самотвердеющая смесь (ПСС) для модели ЛН240Т, а жидкая самотвердеющая смесь (ЖСС) – для модели ЛН240Т1. Для их приготовления и нанесения предусмотрены установки ПСС и ЖСС.

Технологический цикл:

- подача и установка краном модельного комплекта;

- подача краном пустых опок и спаривание их с модельными коплектами;

- приготовление ПСС и ЖСС и нанесение

Рис. 12. Модель ЛН240Т

1 – установка ПСС;

2 – пескомет;

3 – механизм срезания;

4 – поворотно-вытяжная машина;

5 – рольганг;

6 – сушило;

7 – рольганг;

8 – рольганг;

9 – приемный рольганг

Техническая характеристика

| ЛН240А, ЛН240Б, ЛН240Е, ЛН240М | ЛН240Т | ЛН240Т1 | |

| Годовой выпуск отливок при двухсменном режиме работы и коэффициенте использования линии (Кисп. = 0,65), т | 30000 - 32000 | 30000 - 32000 | 20000 |

| Размер опок, мм: в свету | 3000 х 2500 | 3000 х 2500 | |

| высота | 300 - 900 | 300 – 900 | |

| Производительность (цикловая), форм/ч | 5 | 5 | 5 |

| Средняя масса отливок, кг | 3000 | 3000 | 2000 |

| Количество рабочих, обслуживающих линию в одну смену | 5 | 3 | |

| Время охлаждения форм, мин. | 120 | ||

| Установленная мощность, кВт | 70, 90, 90 | 270 | |

| Габарит, мм | 39100х12800х7130; 43500х18100х7130; 102200х14000х5280; 41100х30000х5280 | ||

| Масса, т | 160, 180, 203, 200 | 150 | 148 |

II. Автоматические формовочные безопочные линии

Эти линии являются новым прогрессивным и перспективным оборудованием в литейном производстве. Безопочные линии по сравнению с опочными имеют преимущества:

- отсутствие дорогостоящей специальной опочной оснастки,

- высокая производительность; стабильность и более точные размеры форм и получаемых отливок;

- отсутствие ударных нагрузок и шума при работе,

- высокий уровень автоматизации,

- меньшая потребность в производственной площади.

В настоящее время освоен выпуск 2 моделей безопочной линии.

Модель КЛ2002

Предназначена для изготовления мелких и средних стержневых и бесстержневых отливок из черных и цветных сплавов при наибольшей металлоемкости формы до 25кг. в крупносерийном и массовом производстве.

Для изготовления форм применяется метод безопочной формовки с предварительным пескодувным уплотнением смеси в формовочной камере и последующим прессованием под высоким давлением. Спрессованная форма прижимается к ранее изготовленным формам, в результате чего образуется горизонтальная стопка безопочных форм с вертикальной плоскостью разъема. Применяемая смесь единая с повышенной сырой прочностью.

Технологический цикл:

- подача и дозирование формовочной смеси в бункер;

- засыпку дозы смеси в гильзу пескодувной головки;

- обдув и опрыскивание модельного комплекта;

- надув смеси в формовочную камеру;

- двухстороннее прессование;

- вытяжка моделей;

- осмотр формы и простановку стержней;

- выталкивание формы и сборка горизонтальной стопки;

- заливка форм;

- охлаждение, транспортирование к выбивной решетке;

- выбивка отливок.

Линия модели Ал 23714 предназначена для изготовления стержневых и бесстержневых отливок при наибольшей металлоемкости формы до 80кг.

Эта линия является модификацией линии моделей КЛ2002.

Технологический цикл изготовления отливок аналогичен технологическому циклу линии модели КЛ2002.

Техническая характеристика

| КЛ2002 | АЛ23714 | |

| Годовой выпуск отливок при двухсменном режиме работы и коэффициенте использования линии (Кисп. = 0,7), т | ||

| Габарит форм (брикетов),мм | 600х400х180-300 | 800х600х250-400 |

| Производительность (цикловая), форм/ч | ||

| Количество рабочих, обслуживающих линию в одну смену | ||

| Формовочная смесь | Единая песчано – глинистая | |

| Метод уплотнения смеси | Пескодувно – прессовый | |

| Габарит формовочной камеры,мм | 600х450х400 | 800х600х500 |

| Простановка стержней | вручную | Вручную, в стержневой укладчик и далее автоматически в форму |

| Время охлаждения отливок,мин. | 10 – 20 | |

| Метод заливки | С помощью заливочной машины | |

| Емкость ковша, кг. | ||

| Метод выбивки форм | Вибрационный на инерционных решетках | Выбивающий барабан проходной |

| Установленная мощность,кВт | 138,6 | |

| Габарит, мм | 39150х5785х5540 | 54000х4700х6500 |

| Масса комплекта, тн | 111,25 |

| Позиция | Наименование оборудования | Количество |

| Автоматическая линия безопочной горизонтально-стопочной формовки и сборки | ||

| Дозатор ленточный | ||

| Машина заливочная | ||

| Решетка выбивающая вибрационно-инерционная | ||

| Кожух системы охлаждения | 5-8 | |

| Формовочный автомат | ||

| Пескодувная головка | ||

| Бункер | ||

| Модель | ||

| Прессующая плита | ||

| Силовой прессовый гидроцилиндр | ||

| Сборщик форм | ||

| Поворотный стол | ||

| Шаговый конвейер | ||

| Горизонтальная стопка форм | ||

| Ленточный конвейер | ||

| Гидроаккумулятор | ||

| Ресивер | ||

| Рольганг заливочной машины | ||

| Заливочный ковш | ||

| Формовочная камера | ||

| Вдувное окно формовочной камеры | ||

| Венты |

АВТОМАТИЧЕСКАЯ ЛИНИЯ БЕЗОПОЧНОЙ ФОРМОВКИ, СБОРКИ, ЗАЛИВКИ И ВЫБИВКИ. Модель АЛ 23714

Линия предназначена для изготовления стержневых и бесстержневых отливок из черных и цветных сплавов при наибольшей металлоемкости формы до 80 кг в крупносерийном и массовом производстве.

Линия является модификацией линии модели КЛ2002.

Технологический цикл изготовления отливок на данной линии аналогичен технологическому циклу линии модели КЛ2002.

Управление дистанционное, сосредоточено на центральном пункте. Электрическая система управления технологическим оборудованием выполнена на бесконтактных элементах.

III. Автоматические, комплексно – механизированные и поточные линии изготовления литейных стержней.

Стержневые линии предназначены для производства стержней массой от 15кг до 2000кг из песчаных смесей с различными крепителями, а также из жидких самотвердеющих смесей в мелкосерийном, серийном и массовом производстве.

Для производства стержней массой 16,40кг и 100кг из песчаных смесей служат линии моделей Л9128Б5, Л9128Б7, Л9128Б9. На их базе изготовляется гамма линий предназначенная для производства стержней из песчаных смесей на жидкостекольном связующем с последующим их отверждением путем продувки через них углекислого газа.

Линии имеют различную планировку и расположение. Применительно к конкретным условиям литейных цехов на базе линий моделей 1Л9128Б9, Л9128Б9 изготовлены линии моделей ЛП013, ЛП051 с развитой системой транспортных роликовых конвейеров и участками отверждения и сушки стержней.

Для изготовления стержней массой до 100кг. из ХТС служат комплексные линии моделей ЛП031, ЛП048, ЛП053, ЛП060. и др.

Для производства крупных стержней из ХТС массой до 250кг. и 600кг. предназначены линии моделей ЛП059 и 1468.

Для производства крупных стержней массой до 600кг. из ЖСС предусмотрены полуавтоматические и комплексно – механизированные линии моделей ЛП011, ЛП034, ЛП036, 1334, 794МА. Линии выполнены на базе серийных и специальных установок приготовления и раздачи ЖСС.

Для изготовления особо крупных стержней массой до 1000кг. и 2000кг. из ЖСС служат комплексно – механизированные линии моделей ЛП052 и ЛП037.

Типовые базовые автоматические линии изготовления стержней из песчано-глинистых смесей.

Автоматические линии модели Л9128Б5, Л9128Б7 и Л9128Б9

Предназначены для изготовления стержней пескодувным способом из песчаных смесей с различными крепителями, подвергающимися тепловой сушке.

Модель Л9128Б5 предназначены для изготовления стержней массой до 16кг.; модель Л9128Б7 – до 40кг; модель Л9128Б9 – до 100кг. Линии имеют одинаковую структуру, компоновку, номенклатуру технологического оборудования и принцип работы.

Отличаются типоразмерами стержневого полуавтомата, установки для продувки стержней углекислым газом и стержневой поворотно-вытяжной машины.

Технологический цикл:

- подготовка стержневого ящика;

- подача его на позицию надува стержневого полуавтомата;

- надув и уплотнение смеси;

- подача стержневого ящика на позицию поворотно – вытяжной машины;

- поворот стержневого ящика;

- вытяжка стержня и укладка его на сушильную плиту;

- транспортировка стержня на тепловую сушку;

- возврат пустого стержневого ящика и подача его к месту подготовки.

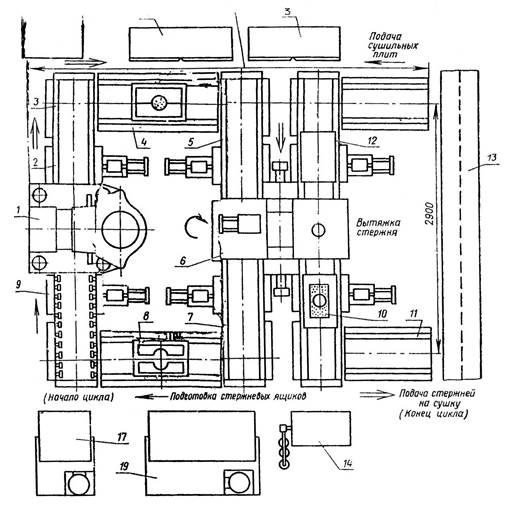

Рис.14. Модель Л9128Б5

| Позиция | Наименование оборудования | Количество |

| Стержневой пескодувный полуавтомат | ||

| Приемный рольганг | ||

| Стол передаточный | ||

| Промежуточный рольганг подачи стержневых ящиков к поворотно-вытяжной машине | ||

| Приемный рольганг с досылателем | ||

| Стержневая поворотно-вытяжная машина | ||

| Приемный рольганг | ||

| Промежуточный рольганг подготовки стержневых ящиков | ||

| Передающий рольганг с досылателем | ||

| Приемный рольганг | ||

| Промежуточный малый рольганг | ||

| Передающий рольганг | ||

| Транспортер сушильных плит | ||

| Пневмошкаф поворотно-вытяжной машины | ||

| Пульт управления | ||

| Пневмошкаф стержневого полуавтомата | ||

| Гидростанция стержневого полуавтомата | ||

| Электрошкаф | ||

| Гидростанция поворотно-вытяжной машины |

Комплексно – механизированные линии изготовления стержней

Модели ЛП013 и ЛП051

Предназначены для комплексного изготовления стержней массой до 16кг. пескодувным методом из П-Г смесей с последующей тепловой сушкой в вертикальных двух и четырех ходовых сушилах.

Линии выполнены на основе типовых базовых автоматизированных линий изготовления стержней моделей Л9128Б5 и Л9128Б9.

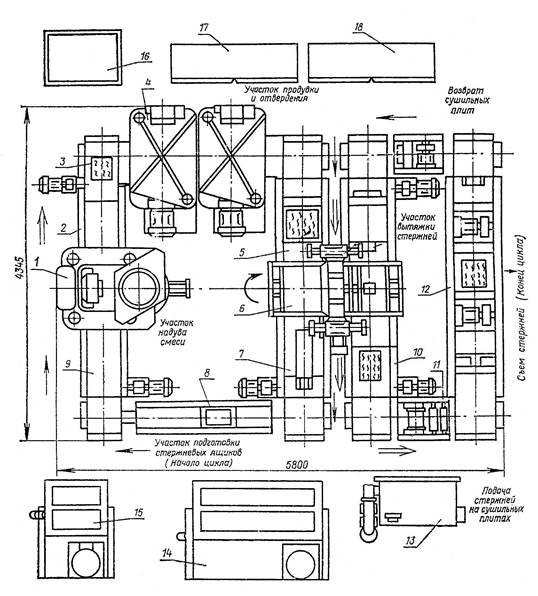

Рис. 15. Модель ЛП051

1 – автоматизированная линия изготовления стержней массой до 100 кг; 2 – поворотно-вытяжная машина; 3 – рольганг разворота; 4 – рольганг; 5 – рольганг загрузки в сушило; 6 – приемный стол; 7 – четырехходовое вертикальное сушило; 8 – стол выдачи; 9 – рольганг; 10 – камера очистки; 11 – рольганг промежуточный; 12 – стол передаточный; 13 – пульт управления; 14 – гидростанция пескодувной машины; 15 – пневмошкаф; 16 – гидростанция поворотно-вытяжной машины; 17 – гидростанция.

Рис.16. Модель ЛП013

| Позиция | Наименование оборудования | Количество |

| Типовая базовая автоматизированная линия изготовления стержней массой до 16 кг | ||

| Стержневая поворотно-вытяжная машина | ||

| Промежуточный рольганг | ||

| Передаточный стол | ||

| Рольганг разворота | ||

| Передаточный стол | ||

| Промежуточный рольганг | ||

| Рольганг загрузки в сушило | ||

| Приемный стол | ||

| Вертикальное двухходовое сушило | ||

| Стол выдачи | ||

| Промежуточный рольганг | ||

| Приемный рольганг | ||

| Промежуточный рольганг | ||

| Рольганг разворота | ||

| Камера очистки плит | ||

| Гидростанция | ||

| Пульт управления | ||

| Электрошкаф |

Техническая характеристика

| Л9128Б5 | Л9128Б7 | Л9128Б9 | ЛП013 | ЛП051 | |||

| Годовой выпуск отливок при двухсменном режиме работы, т | |||||||

| Наибольшая масса стержня, кг. | |||||||

| Габарит стержневого ящика, мм | 630х500х 300-445 | 800х630х 320-495 | 1000х800х 380-555 | 630х500х 300-445 | 1000х800х 380-555 | ||

| Производительность (цикловая) расчетная, съемов/ч | |||||||

| Производительность (фактическая), съемов/ч | |||||||

| Количество рабочих обслуживающих линию в одну смену | |||||||

| Время сушки стержней, мин. | |||||||

| Расход стержневой смеси, м3/ч | 2,1 | 4,1 | 6,5 | 2,1 | |||

| Установленная мощность, кВт | 32,8 | 91,7 | |||||

| Габарит, мм | 5100х4100х3110 | 6050х4300 х3330 | 7000х4820 х3530 | 20500х19620х3110 | 14000х10500 х3530 | ||

| Масса комплекта, т | 18,7 | 27,3 | |||||

Автоматизированные линии изготовления стержней из ПГС на жидкостекольном связующем

Автоматизированные линии изготовления стержней с продувкой их углекислым газом. Модели 1Л9128Б5, 1Л9128Б7 и 1Л9128Б9

Выполнены на базе серийно выпускаемой типовой базовой автоматизированной линии модели 9128Б5, содержат то же технологическое оборудование и установку для продувки стержней углекислым газом.

Технологический цикл:

- подготовка стержневого ящика и подача его на позицию надува стержневого полуавтомата;

- надув и уплотнение смеси газом и отверждение стержня;

- подача стержневого ящика;

- вытяжка стержня и укладка его на сушильную плиту;

- транспортировка стержня на сушильной плите, его дополнительное отверждение;

- съем готового стержня;

- возврат пустого стержневого ящика к месту подготовки.

Рис.17. Модель1Л9128Б5

К рис. 17

| Позиция | Наименование оборудования | Количество |

| Стержневой пескодувный полуавтомат | ||

| Приемный рольганг | ||

| Стол передаточный | ||

| Установка для продувки стержней углекислым газом | ||

| Приемный рольганг с досылателем | ||

| Стержневая поворотно-вытяжная машина | ||

| Приемный рольганг | ||

| Промежуточный рольганг подготовки стержневых ящиков | ||

| Передающий рольганг с досылателем | ||

| Приемный рольганг | ||

| Промежуточный малый рольганг | ||

| Рольганг | ||

| Пневмошкаф поворотно-вытяжной машины | ||

| Гидростанция поворотно-вытяжной машины | ||

| Гидростанция стержневого полуавтомата | ||

| Пневмошкаф стержневого полуавтомата | ||

| Пульт управления | ||

| Электрошкаф |

Линия изготовления стержней и облицовочных неметаллических полуформ с продувкой их углекислым газом. Модель ЛП043

Предназначена для изготовления стержней пескодувным способом в разъемных ящиках и облицовки металлических полуформ с последующим отверждением путем продувки углекислым газом.

Технологический цикл:

- подготовка стержневого ящика и подача его на стержневой полуавтомат;

- передача на позицию продувки стержня;

- передача ящика с отвердевшим стержнем на позицию кантовки;

- кантовка и протяжка стержня с верхом стержневого ящика;

- выдача стержня на верхней части стержневого ящика;

- извлечение стержня из верха ящика;

- подача пустого верха стержневого ящика на промежуточный рольганг, простановку каркаса;

- подача на кантователь для сборки с низом ящика;

- сборка и возврат на позицию заполнения стержневой смесью.

Техническая характеристика

| 1Л9128Б5 | 1Л9128Б7 | 1Л9128Б9 | ЛП043 | |

| Годовой выпуск отливок при двухсменном режиме работы, т | ||||

| Наибольшая масса стержня, кг | ||||

| Габарит стержневого ящика, мм | 630х500х300-445 | 800х630х320-495 | 1000х800х380-555 | 1250х1060х630-850 |

| Производительность (цикловая) расчетная, съемов/ч. | ||||

| Производительность (фактическая), съемов/ч | ||||

| Количество рабочих, обслуживающих линию в одну смену | ||||

| Расход стержневой смеси, м3/ч | 2,1 | 4,5 | 6,7 | |

| Установленная мощность, кВт | 24,5 | 37,6 | ||

| Габарит, мм | 5800х4345х3110 | 6680х4530х3530 | 8040х5130х3870 | 12270х7450х3870 |

| Масса комплекта, т | 25,5 | 32,5 | 41,5 |

Комплексные линии изготовления стержней из холоднотвердеющих смесей массой до 40кг

Модель ЛП046, ЛП061

Линии предназначены для комплексного изготовления стержней с уплотнением вибрацией из ХТС на основе синтетических смол.

Технологический цикл:

- подготовка и комплектация стержневых ящиков;

- подача стержневых ящиков на вибростол;

- изготовление ХТС, заливка ее в ящики и уплотнение;

- подача стержневых ящиков на позицию поворотно – вытяжной машины;

- поворот стержневого ящика, вытяжка стержня и укладка его на сушильную плиту.

Рис. 19

| Позиция | Наименование оборудования | Количество |

| Смеситель | ||

| Рольганг промежуточный | ||

| Рольганг промежуточный | ||

| Штанговый конвейер | ||

| Камера очистки сушильных плит | ||

| Рольганг промежуточный | ||

| Рольганг промежуточный | ||

| Поворотно-вытяжная машина | ||

| Рольганг промежуточный | ||

| Вибростол | ||

| Стол передаточный | ||

| Электрооборудование | ||

| Гидростанция | ||

| Пневмошкаф | ||

| Пульт управленмя |

Техническая характеристика

| ЛП046 | ЛП061 | |

| Годовой выпуск отливок при двухсменном режиме работы и коэффициенте использования линии (Кисп. = 0,7), т | ||

| Наибольшая масса стержней, кг. | ||

| Габарит стержневого ящика, мм | 630х500х300-445 | 830х630х320-495 |

| Производительность (цикловая), съемов/ч. | ||

| Производительность (фактическая), съемов/ч. | 20 – 23 | |

| Количество рабочих, обслуживающих линию в одну смену | ||

| Установленная мощность, кВт | ||

| Габарит линии, мм | 20720х4200х3230 | 23000х4600х3230 |

| Масса комплекта, т | 27,8 |

Комплексные линии изготовления стержней из ХТС массой до 100, 250 и 600кг

Модели ЛП031, ЛП032, ЛП047, ЛП048, ЛП053, ЛП053А и ЛП060

Линии предназначены для комплексного изготовления стержней массой до 100кг. с уплотнением вибрацией из ХТС на основе синтетических смол.

Технологический цикл изготовления стержней идентичен предыдущим линиям.

Рис. (20)

К рис. 20

| Позиция | Наименование оборудования | Количество |

| Смеситель | ||

| Вибростол | ||

| Стол передаточный | ||

| Рольганг промежуточный малый | ||

| Поворотно-вытяжная машина | ||

| Рольганг с подъемно-поворотным столом | ||

| Рольганг промежуточный | ||

| Рольганг промежуточный |