Средства измерения принято классифицировать по виду, принципу действия и метрологическому назначению.

Различают следующие виды средств измерений: меры, измерительные устройства, которые подразделяются на измерительные приборы и измерительные преобразователи; измерительные установки и измерительные системы.

Мера - это средство измерений, предназначенное для воспроизведения физической величины заданного размера.

Измерительный прибор - средство измерения, предназначенное для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем.

Измерительный преобразователь - средство измерения, предназначенное для выработки сигнала измерительной информации в форме, удобной для передачи, дальнейшего преобразования, обработки и (или) хранения, но не поддающейся непосредственному восприятию наблюдателем.

Измерительная установка - совокупность функционально объединенных средств измерений (мер, измерительных приборов, измерительных преобразователей) и вспомогательных устройств, предназначенных для выработки сигналов измерительной информации в форме, удобной для непосредственного восприятия наблюдателем и расположенная на одном месте.

Измерительная система - совокупность средств измерений и вспомогательных устройств, соединенных между собой каналами связи, предназначенная для выработки сигналов измерительной информации в форме, удобной для автоматической обработки, передачи и (или) использования в автоматических сигналах управления.

Все многообразие измерительных приборов, используемых для линейных измерений в машиностроении, классифицируют по назначению, конструктивному устройству и по степени автоматизации.

По назначению измерительные приборы разделяют на универсальные, специальные и для контроля.

По конструктивному устройству измерительные приборы делят на механические, оптические, электрические и пневматические и др. По степени автоматизации различают измерительные приборы ручного действия, механизированные, полуавтоматические и автоматические.

Универсальные измерительные приборы применяют в контрольно-измерительных лабораториях всех типов производств, а также в цехах единичных и мелкосерийных производств.

Универсальные измерительные приборы подразделяются:

на механические:

- простейшие инструменты - проверочные измерительные линейки, щупы, образцы шероховатости поверхности;

- Штангенинструменты - штангенциркуль, штангенглубиномер, штан-генрейсмас, штангензубомер;

- микрометрические инструменты - Микрометр, микрометрический нутромер, микрометрический глубиномер;

- приборы с зубчатой передачей - индикаторы часового типа; Рычажно-механические - миниметры, рычажные скобы;

оптические:

- вертикальные и горизонтальные оптиметры, малый и большой инструментальные микроскопы, универсальный микроскоп, концевая машина, проекторы, интерференционные приборы;

пневматические: длинномеры (ротаметры);

электрические: электроконтактные измерительные головки, индуктивные приборы, профилографы, профилометры, кругломеры.

Специальные измерительные приборы предназначены для измерения одного или нескольких параметров деталей определенного типа; например приборы для измерения (контроля) параметров коленчатого вала, распределительного вала, параметров зубчатых колес, диаметров глубоких отверстий.

Приборы для контроля геометрических параметров по назначению делят на приборы для приемочного (пассивного) контроля (калибры), для активного контроля в процессе изготовления деталей и приборы для статистического анализа и контроля.

Метрологические характеристики измерительных средств

Основными нормируемыми характеристиками измерительных средств для технических измерений являются:

- диапазон измерений - область значений измеряемой величины, для которой нормированы пределы погрешности прибора;

- диапазон показаний (измерений по шкале) - область значений шкалы, ограниченная ее начальным и конечным значениями; например для вертикального оптиметра диапазон показаний 0,2 мм, пределы показаний (начальное и конечное значения шкалы) ±0,1 мм.

Диапазон измерений меньше или равен диапазону показаний.

Пределы измерения - наибольшее или наименьшее значение диапазона измерения.

Цена деления шкалы - разность значений величин, соответствующих двум соседним отметкам шкалы.

Длина (интервал) деления шкалы - расстояние между осями двух соседних отметок шкалы.

Чувствительность - свойство, отражающее способность реагировать на изменение измеряемой величины.

Стабильность - свойство, отражающее постоянство во времени метрологических показателей.

Основная метрологическая характеристика измерительного средства - погрешность измерительного средства или инструментальная погрешность средства имеет определяющее значение для наиболее распространенных технических измерений, включающих в себя измерительные средства для измерения длин и угловых размеров. В зависимости от условий использования измерительных средств различают основную и дополнительную погрешность.

Основной погрешностью средства измерений называют погрешность при использовании средства измерения в нормальных условиях, указываемых в стандартах, технических условиях, паспортах и т. п. В зависимости от режима применения различают динамическую и статическую погрешности.

Статическая погрешность измерительного средства - погрешность, возникающая при использовании измерительных средств для измерения постоянной величины.

Динамическая погрешность - погрешность, возникающая при использовании измерительного средства для измерения переменной во времени величины.

Основную погрешность средств измерений нормируют согласно ГОСТ 13.000-68, заданием пределов допускаемой основной погрешности. Когда основная погрешность находится в этих пределах, средства измерения допускаются к применению.

Пределы допускаемой основной погрешности задают в виде абсолютных, относительных или приведенных погрешностей измерительного средства.

50) Расшифровать ………………………

Рассмотрим условную запись посадки гладкого цилиндрического соединения Æ19H7/h6.

Æ19- номинальный размер отверстия и вала, мм;

Н - основное отклонение отверстия;

7 - квалитет отверстия;

h - основное отклонение вала;

6- квалитет вала.

Посадки могут быть осуществлены как в системе отверстия Н (El=0), так и в системе вала h (es=0).

Для оценки шероховатости применяют следующие высотные параметры по ГОСТ 2789-73: Ra - среднее арифметическое отклонение неровностей профиля; Rz - высота неровностей по 10-ти точкам; Rmax- наибольшая высота неровностей.

На чертежах для обозначения шероховатости применяются знаки: ……вид обработки не указан;

На чертежах для обозначения шероховатости применяются знаки: ……вид обработки не указан;

обработка со снятием стружки;

обработка со снятием стружки;

обработка без снятия стружки.

обработка без снятия стружки.

Знак шероховатости применяется, если не указаны параметры и способ обработки. При указании параметров шероховатости применяют знак с полкой (рисунок 13).

Знак шероховатости применяется, если не указаны параметры и способ обработки. При указании параметров шероховатости применяют знак с полкой (рисунок 13).

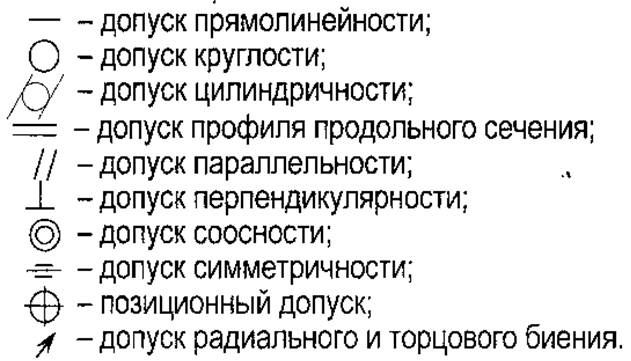

Среди отклонений формы поверхности нормируются отклонения от крутости, цилиндричности, прямолинейности и др. Распространёнными отклонениями от взаимного расположения поверхностей являются: отклонения от параллельности, перпендикулярности, соосности, симметричного расположения и др.

Некоторые отклонения имеют сложное происхождение, когда суммируются два различного вида отклонения или более. К отклонениям такого типа относятся радиальное и торцовое биение поверхностей.

Стандартом установлены условные обозначения допусков формы и взаимного расположения поверхностей:

Шлицевые посадки

D-8 x 32x38H8/e8 x 6D9/h9 ГОСТ 1139-80

Прямобочное шлицевое соединение: центрирование по наружному диаметру D=38 мм; поле допуска центрирующего диаметра Н8 - втулки, е8 - вала; число прямобочных шлицов 8; внутренний диаметр соединения d= 32 мм; ширина шлица Ь=6 мм, поле допуска ширины шлица втулки D9, поле допуска ширины шлица вала h9.

Центрирование по D применяется в случаях повышенных требований к точности соосности элементов соединения, когда твёрдость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием. Применяется в неподвижных, передающих малый крутящий момент соединениях, т. е. в соединениях с малым износом поверхностей.

Зубчатые передачи

В условном обозначении точности зубчатых передач последовательно указывают степень точности по нормам кинематической точности; степени точности по норме плавности работы и пятна контакта; вид сопряжения, ограничивающего боковой зазор и его допуск. Если на все нормы точности назначены одинаковые степени точности, а допуск соответствует боковому зазору, то в обозначении степень точности указывается только один раз (к примеру 7-7-7 -Be: 7-6).

Кинематическая точность зубчатой передачи характеризуется величиной кинематической погрешности. Стандартом регламентируется наибольшая кинематическая погрешность передачи - наибольшая алгебраическая разность значений кинематической погрешности за полный цикл изменения относительного положения зубчатых колёс. Плавность работы зубчатой передачи характеризуется местной кинематической погрешностью с циклической погрешностью передачи, полнота контакта зубьев - относительными размерами по длине и высоте зуба суммарного пятна контакта сопряжённых зубьев. Для зубчатых колёс и передач ГОСТ 1643-81 устанавливает 12-ть степеней точности, обозначаемые в порядке убывания точности цифрами от 1 до 12. Для 1 и 2 степеней допуски и предельные отклонения пока не предусмотрены.

Установлено шесть видов сопряжений зубчатых колёс в передаче по боковому зазору: А, В, С, D, Е, Н (при сопряжении Н боковой зазор равен нулю, а при А он наибольший), а также восемь видов допуска Т jn на боковой зазор: х, у, z, а, Ь, с, d, h.

Стандарт устанавливает на виды сопряжений Н и Е вид допуска h, а сопряжениям D, С, В и А - согласованные виды допусков d, с, b и а соответственно. Однако это соответствие можно изменять, а также использовать увеличенные виды допусков х, у, z.

точность колеса 8-7-6-В ГОСТ 1643-81;

Расшифруем условное обозначение заданной точности передачи:

8 - степень точности по норме кинематической точности;

7 - степень точности по норме плавности работы;

6 - степень точности по норме контакта зубьев;

В- вид сопряжения, ограничивающего боковой зазор;

Ь - допуск на боковой зазор (так как допуск на боковой зазор не указан, то он совпадает с видом сопряжения).

7-С ГОСТ 1643-81 и 7-7-7-Сс ГОСТ 1643-81(тоже самое)

7 - степень точности по норме кинематической точности;

7 - степень точности по норме плавности работы;

7 - степень точности по норме контакта зубьев;

С- вид сопряжения, ограничивающего боковой зазор;

с - допуск на боковой зазор (так как допуск на боковой зазор не указан, то он совпадает с видом сопряжения).

7-Сa/V-113 ГОСТ 1643-81

7 - степень точности по норме кинематической точности;

7 - степень точности по норме плавности работы;

7 - степень точности по норме контакта зубьев;

С- вид сопряжения, ограничивающего боковой зазор;

a - допуск на боковой зазор (так как допуск на боковой зазор не указан, то он совпадает с видом сопряжения).

V – несогласованный класс точности

113 – действительный минимальный боковой зазор

8-800у- ГОСТ 1643-81

800- нестандартный боковой зазор

у – допуск нестандартного бокового зазора

Резьбовое соединение

Обозначение резьбежых элементов должно сочетать в себе следующую информацию, характеризующую резьбу по пунктам а), б), в), г), и требования к точности нормируемых параметров для этой резьбы:

а) указание о виде резьбы (М — метрическая);

б) значение номинального диаметра, т.е. наружного диаметра (d, D) (одинаковое для болта и для гайки, образующих соединение);

в) значение шага, если он мелкий (крупный шаг не указывается);

г) специально указывается LH, если резьба левая;

д) поле допуска на приведенный средний диаметр (d2 или D2);

с) поле допуска на диаметр выступов, т.е. поле допуска на наружный диаметр болта (d) или внутренний диаметр гайки (D);

ж) значение длины свинчивания (l), если она не нормальная.

Примеры полного обозначения резьбового элемента:

для наружной резьбы — болта: М20 X 0.75LH — 7g 6g — 15;

для внутренней резьбы — гайки: М20 х 0.75LH — 4Н5Н — 10.

Приведенные обозначения расшифровываются следующим образом: резьба метрическая с номинальным, т.е. наружным диаметром 20 мм. с мелким шагом (если бы был крупный шаг, т.е. 2,5 мм, то его не надо указывать), резьба левая, поле допуска на приведенный средний диаметр болта 7g (седьмая степень точности и основное отклонение g). поле допуска на наружный диаметр болта 6g. Для гайки точность параметров нормируется полем допуска 4Н на приведенный средний диаметр и полем допуска 5Н на внутренний диаметр. У обоих резьбовых элементов длина свинчивания не нормальная: у болта она равна 15 мм, а у гайки 10 мм. Практически

невозможно встретить такое полное обозначение, хотя оно может быть в соответствии с принципами нормирования.

Самое короткое обозначение резьбового элемента, которое чаще всего используется:

для наружной резьбы: М40 — 6g, для внутренней резьбы: М40 — 6Н.

Расшифровывается это обозначение следующим образом: резьба метрическая с номинальным (наружным) диаметром 40 мм, резьба правая, шаг крупный. Для болта поле допуска на приведенный средний диаметр и на наружный диаметр одинаковое, т.е. 6g (шестая степень точности и основное отклонение g). Для гайки поле допуска на приведенный средний диаметр и на внутренний диаметр одинаковое — 6Н. И у болта, и у гайки длина свинчивания нормальная (N).

Обозначение резьбовых соединений состоит, как и при обозначении резьбовых элементов, из данных о резьбе и точности ее параметров.

Данные о резьбе указывают так же, как и для резьбовых элементов, т.е. указание о метрической резьбе, о значении шага, правая или левая резьба, а также сведения о длине свинчивания.

Данные о точности резьбового сопряжения указываются аналогично обозначению посадок гладких элементов с особенностями обозначения точности резьбового элемента. Как и для гладких элементов, при обозначении точности резьбового соединения в числителе указывается элемент с внутренней сопрягаемой поверхностью, т.е. точность внутренней резьбы — гайки, а в знаменателе указываются требования к точности сопрягаемого элемента с наружной поверхностью, т.е. точность наружной резьбы — болта.

Пример полного обозначения резьбового сопряжения:

М20 X 0.75LH — 4H5H/7g6g —15.

Самое короткое обозначение: М20 — 7H/6g.

Расшифровка обозначений резьбового сопряжения складывается из расшифровки обозначений отдельных резьбовых элементов, она была приведена раньше.

Ну, а расшифровка обозначений резьбового сопряжения складывается из расшифровки обозначений отдельных резьбовых элементов, она была приведена раньше.

В заключение необходимо обратить внимание на особенность понимания обозначений резьбового соединения, когда на резьбовые элементы болта и гайки назначаются разные поля допусков для приведенного среднего диаметра и для диаметра выступов.

Полная условная запись обозначения резьбового соединения с зазором на сборочном чертеже имеет вид:

M42x4,5(p1,5)LH-4H5H/4g-15R

В условной записи принята следующая последовательность расположения информации:

тип резьбы – М - метрическая;

номинальный диаметр d=D=42 мм;

шаг резьбы, если резьба однозаходная; в данном примере резьба многозаходная - первоначально указывается ход резьбы, а в скобках указывается шаг резьбы;

направление навивки (LH - левая резьба);

условная запись посадки;

длина свинчивания 15 мм;

сведения о форме впадины резьбы закругленной с Rmin =0,1*р.

В условной записи не показываются сведения о навивке, если она правая; о длине свинчивания, если она не выходит за пределы нормальной; закруглении впадин, если оно не предусмотрено.

Трапециидальная однозаходная:

Tr10x6 – 7H/7R

Трапециидальная многозаходная:

Tr20x4 (рг)

Трубная цилиндрическая дюймовая:

G1  – А/Б (1

– А/Б (1  – номинальный профиль в дюймах; А/Б – малой точности)

– номинальный профиль в дюймах; А/Б – малой точности)