ПРАКТИЧЕСКАЯ РАБОТА №4

Разновидности контактной точечной и шовной сварки. Оборудование для контактных способов сварки.

По дисциплине БЗ.В.ОД.1 Сварочные процессы и оборудование

По направлению 150700. 62 Машиностроение

.

Ростов-на-Дону

2014 г

Составители: канд. техн. наук В.А. Софьянников

УДК 621.791.08(07)

Разновидности контактной точечной и шовной сварки. Оборудование для контактных способов сварки.

Методические указания к практической работе №4 по дисциплине

«БЗ.В.ОД.1 Сварочные процессы и оборудование»

Кратко изложена общие понятия о разновидностях контактной точечной и шовной сварки, специализированном оборудовании для контактных способов сварки, для выполнения практической работы; рабочее задание, порядок выполнения работы и содержите отчёта.

Для студентов всех форм обучения по специальностям 15.02.02 направления 150700

Печатается по решению методической комиссии факультета «Машиностроительные технологии и оборудование»

Научный редактор

доктор технических наук В.Ф. Лукьянов

Издательский центр

ДГТУ, 2014

ПРАКТИЧЕСКАЯ РАБОТА №4

Цель: Изучить разновидности контактной (точечной шовной и др.) сварки, специализированное оборудование для контактных способов сварки, способы ультразвуковой сварки и оборудовании

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Студенты в конспектах представляют основное содержание практической работы в сжатом состоянии (конспектируют), представляющее собой основные теоретические положения по насущному вопросу с целью использовании их в качестве материала для подготовки к экзамену, зачёту и т.д.

2 Взять у преподавателя вариант индивидуального задания из таблицы 1.

3. Для материалов, имеющихся в индивидуальном задании, заполнить таблицу 2, пользуясь справочными данными из раздела3, а так же учебниками и справочниками.

ТРЕБОВАНИЯ К ОТЧЕТУ

Отчет о работе должен содержать теоретическое введение и заполненную таблицу №2 для своего варианта.

Теоретические положения

Контактная сварка – это процесс образования неразъемных соединений конструкционных металлов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.

Соединение свариваемых деталей при контактной сварке (как и при других способах сварки плавлением) происходит путем образования связей между атомными агрегатами в зоне контакта этих деталей. При этом для образования физического контакта и активации соединяемых поверхностей затрачивается тепловая и механическая энергия, подводимая извне.

Образование сварных соединений происходит в условиях быстро меняющихся электрических и температурных полей при высоких скоростях нагрева и пластических деформаций.

По технологическому приему получения соединений различают точечную, рельефную, шовную и стыковую сварку.

Точечная сварка – способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек).При точечной сварке (рис.1.1,а) детали 1 собираются внахлестку, сжимают усилием F электродами 2, к которым подключен источник 3 электрической энергии (например, сварочный трансформатор). Детали нагреваются при кратковременном прохождении сварочного тока Iсв до образования зоны 4 взаимного расплавления деталей, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется. После выключения тока расплавленный металл ядра быстро кристаллизуется и образуются металлические связи между соединяемыми деталями.

Образование соединения при точечной сварке происходит с расплавлением металла.

По способу подвода тока к свариваемым деталям различают двустороннюю и одностороннюю способы сварки. В первом случае электроды 2 (рис.1.1, а) подводят к каждой из деталей 1, а во втором - к одной из деталей, например, верхней, (рис.1.1,б). Для повышения плотности тока в точках касания деталей нижнюю деталь прижимают к медной подкладке 6, которая одновременно выполняет роль опоры.

За цикл сварки получают одну точку (одноточечная сварка), а также одновременно две и более точек (многоточечная сварка). Иногда при точечной сварке применяют комбинированные соединения (клеесварные и сварно-паяные). Клей и припой вводят в нахлестку между деталями для повышения прочности и коррозийной стойкости соединений.

Рельефная сварка – одна из разновидностей точечной сварки. При этом на поверхности одной из деталей предварительно формируют выступ – рельеф 7 (рис.1.1,в), который ограничивает начальную площадь контакта деталей, в результате чего при сварке в этой зоне повышаются плотность тока и скорость тепловыделения. При нагреве рельеф постепенно деформируется; на определенной стадии процесса сварки формируется ядро, как при обычной точечной сварке. Часто на поверхности детали выполняют несколько рельефов или один протяженный выступ замкнутой формы, например, в виде кольца или острой грани. После прохождения сварочного тока получают одновременно несколько точек или непрерывный плотный шов (контурная рельефная сварка).

Шовная сварка – способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек. Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов – роликов 8 (рис.1.1,г). Как и при точечной сварке, детали собирают внахлестку и нагревают кратковременными импульсами сварочного тока. Перекрытие точек достигается соответствующим выбором паузы между импульсами тока и скорости вращения роликов.

В зависимости от того, вращаются ролики непрерывно при сварке шва или останавливаются на время прохождения сварочного тока, различают непрерывную и шаговую сварку.

Шаговая сварка отличается относительно небольшой производительностью, однако при этой сварке уменьшается скорость износа рабочей поверхности роликов и вероятность образования дефектов шва (трещин, раковин) по сравнению с непрерывной сваркой, когда происхождение сварочного тока и кристаллизация литого ядра осуществляется при вращающихся роликах.

Известны некоторые разновидности шовной сварки – односторонняя, многошовная (одновременная сварка нескольких швов на одной машине), шовно-стыковая сварка и др.

Стыковая сварка – способ контактной сварки, когда детали соединяются по всей площади касания (по всему сечению). Детали 1 (рис.1,д) закрепляют в токоподводящих зажимах 9, 10, один из которых, например зажим 10, подвижный и соединен с приводом усилия сжатия машины.

По степени нагрева металла торцов деталей различают стыковую сварку сопротивлением и оплавлением.

При стыковой сварке сопротивлением детали 1 предварительно сжимают усилием F и включают в сеть сварочный трансформатор 3. По деталям протекает сварочный ток Iсв, и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные плёнки, формируется физический контакт, и образуется соединение.

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Нагрев торцов деталей происходит за счёт непрерывного образования и разрушения жидких контактов – перемычек, т.е. оплавления торцов. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки деталей; торцы смыкаются, большая часть жидкого металла вместе с поверхностными плёнками и частью твердого металла, находящегося в вязкотекучем состоянии, выдавливается из зоны сварки, образуя утолщение – грат 11 (рис.1.1, д, показан штриховой линией). Сварочный ток выключается автоматически во время осадки деталей. Для более равномерного нагрева деталей по сечению и получения однородных свойств соединений в ряде случаев до начала оплавления торец подогревают током способом сварки сопротивлением.

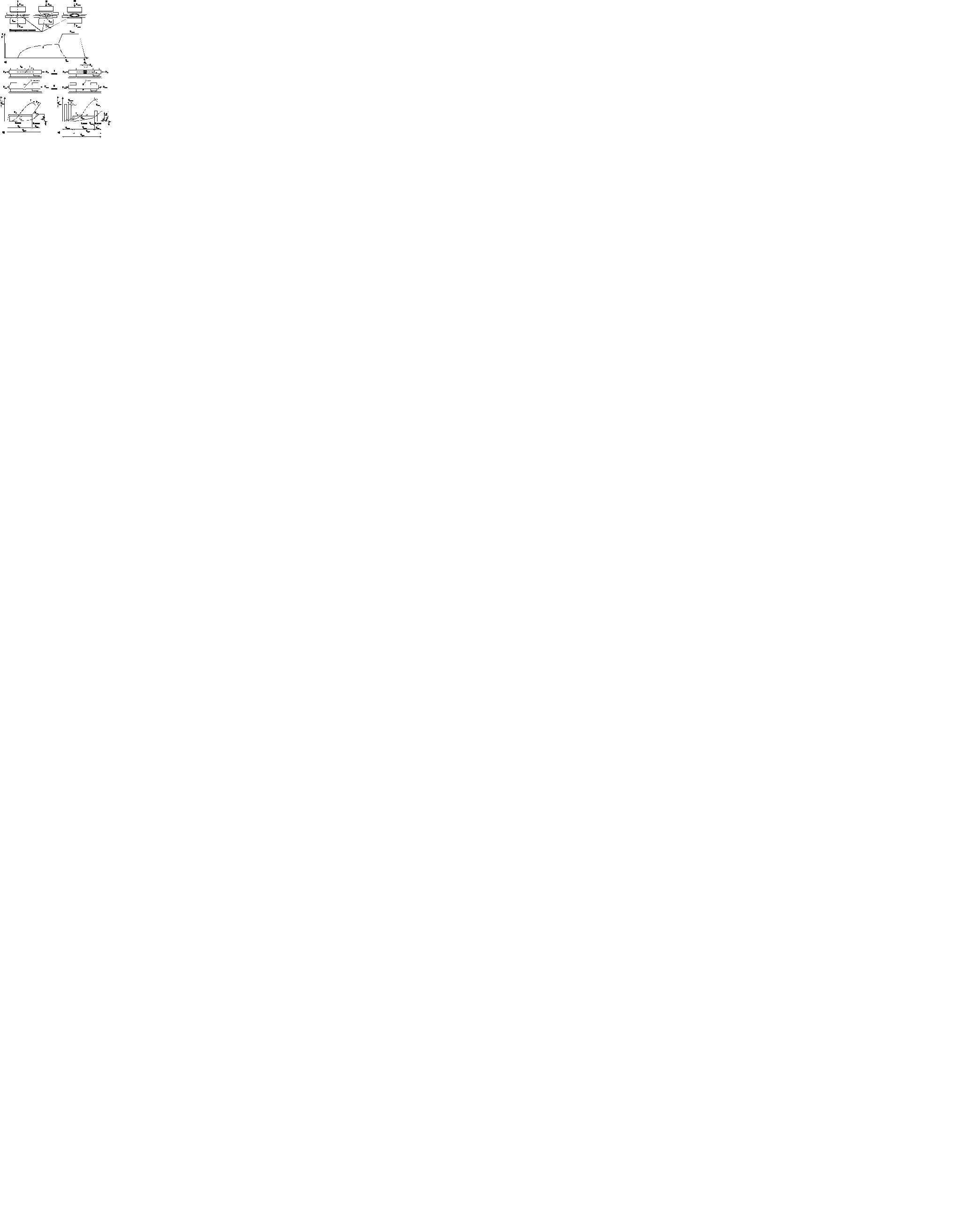

Рис. 1.1. Основные способы контактной сварки

Рис. 1.1. Основные способы контактной сварки

|

Стыковую сварку, как сопротивлением, так и оплавлением относят по состоянию металла в зоне сварки к сварке в твердом состоянии, хотя в отдельных случаях, особенно при стыковой сварке оплавлением деталей больших сечений, стыковое соединение формируется в твердожидкой фазе.

Нагрев деталей при контактной сварке проводят импульсами переменного тока промышленной частоты 50 Гц, повышенной (1000 Гц) и пониженной частоты (3-5 Гц), а также импульсами постоянного или униполярного тока. Величина, число и форма импульсов сварочного тока существенно влияют на характер нагрева.

В настоящее время контактная сварка – один из ведущих способов получения неразъемных соединений деталей в различных отраслях техники. Широкое применение различных способов контактной сварки обусловлено следующими ее основными достоинствами:

1. Широкой возможностью автоматизации сборочно-сварочных работ. Среди механизированных и автоматизированных способов сварки контактная сварка занимает первое место.

2. Высоким и стабильным качеством сварки, не зависящим от квалификации оператора-сварщика.

3. Отсутствием потребности вспециальных технологических материалов (присадочная проволока, флюс, защитные газы и т.д.).

4. Широким классом свариваемых материалов. Контактной сваркой можно успешно соединять практически все известные конструкционные материалы – низкоуглеродистые и легированные стали, жаропрочные и коррозионно-стойкие сплавы, сплавы на основе алюминия, магния, титана и д.р.

5. Относительно высокой культурой производства и благоприятными условиями труда.

Общая схема формирования соединений при контактной сварке

Процесс точечной, шовной и рельефной сварки характерен весьма малым временем сварки при больших сварочных токах и усилиях, обеспечивающих локальное плавление металла. Необходимым условием формирования соединения является образование общей зоны расплавленного металла заданных размеров, что обеспечивает прочность и герметичность соединения.

При рассматриваемых способах сварки образование соединения происходит в значительной мере по единой схеме, состоящей из трех этапов (рис. 1.2,а).

Первый этап начинается с момента обжатия деталей, вызывающего пластическую деформацию микронеровностей в контактах электрод-деталь и деталь-деталь. Последующее включение тока и нагрев металла облегчают смятие микрорельефа, разрушение поверхностей пленок и формирование электрического контакта. При рельефной сварке на данном этапе начинается осадка рельефа. Нагретый металл деформируется преимущественно в зазор между деталями, и образуется уплотняющий поясок.

Второй этап характеризуется расплавлением металла и образованием ядра. По мере прохождения тока ядро растет до максимальных размеров – по высоте и диаметру. При этом происходит перемешивание металла, удаление поверхностных пленок и образование металлических связей в жидкой фазе. Продолжается процесс пластической деформации и тепловое расширение металла. К концу этого этапа отмечается почти полная осадка рельефа.

Третий этап начинается с выключения тока, сопровождающегося охлаждением и кристаллизацией металла. Образуется общее для деталей литое ядро. При охлаждении уменьшается объем металла, и возникают остаточные напряжения. Для снижения уровня этих напряжений и предотвращения усадочных трещин и раковин требуются значительные усилия.

Для получения следующего соединения цикл через определенную паузу вновь повторяется.

При шовной сварке за счет теплопередачи от предыдущих точек процессы пластической деформации при сварке второй и последующих точек на всех трех этапах облегчаются. Снижается также скорость кристаллизации ядра, что приводит к уменьшению остаточных напряжений.

Образование соединения при стыковой сварке происходит в процессе совместной пластической деформации нагретых электрическим током торцов деталей при осадке. Стыковая сварка сопротивлением и оплавлением происходит практически по единой схеме и состоит из двух этапов – нагреваторцов деталей и осадки. Однако условия образования межатомных связей, определяемые состоянием поверхностей, для методов сварки сопротивлением и оплавлением различны.

Первый этап при стыковой сварке сопротивлением (рис.1.2,б) в значительной мере аналогичен процессам, протекающим до образования

|

| Рис.1.2. Этапы образования соединений и типовые циклограммы процесса контактной сварки: а) точечная, шовная и рельефная, б) стыковая сопротивлением и в) оплавлением. Fн, Fсв, Fков, Fос – начальное, сварочное, ковочное и усилие осадки; Iсв, Iпод – сварочный и ток подогрева; Sп – перемещение подвижной плиты машины; Dсв, Dос, Dос.т – общая деформация деталей при сварке, осадке и осадке под током; Dопл – укорочение деталей при оплавлении; tсв, tн, tос, tос.т, tпод, tопл, tц.с, tц.о, tц.п– время сварки, нагрева, осадки, осадки под током, подогрева, оплавления, цикл сварки, цикл оплавления, сварки оплавления с подогревом. |

расплавления в контакте деталь-деталь при точечной сварке. Детали входят в соприкосновение при начальном сжимающем усилии Fн и торцы интенсивно нагреваются до температуры (0,8¸0,9)Тпл при прохождении сварочного тока.

Второй этап характеризуется пластическим деформированием металла, в результате которого происходит частичное выдавливание оксидных пленок с торцевой поверхности при значительном усилии осадки. Термическая активность атомов в этот момент способствует образованию активных центров взаимодействия и окончательному формированию металлических связей в ходе совместной пластической деформации металла в твердой фазе. Однако относительно малая деформация не обеспечивает полного удаления оксидов.

При стыковой сварке оплавлением (рис.1.2, в) нагрев деталей происходит до образования на торцах слоя расплавленного металла толщиной  в результате локального расплавления и разрушения перемычек. Второй этап сопровождается деформацией нагретых поверхностей – осадкой.

в результате локального расплавления и разрушения перемычек. Второй этап сопровождается деформацией нагретых поверхностей – осадкой.

При сварке оплавлением оксиды находятся на поверхности тонкого слоя расплавленного металла. При сближении деталей они вместе с расплавом вытесняются в грат. Формирование связей происходит в жидком и частично в твердом состоянии.

При сварке деталей большого сечения применяют предварительный подогрев торцов за счет, например, возвратно-поступательного перемещения подвижной плиты машины. При сближении деталей цепь замыкается накоротко, и создается некоторое давление. Электрический ток подогревает детали. Нагрев отдельными импульсами t имп способствует более равномерному нагреву торцов деталей.

Процесс образования сварного соединения сопровождается протеканием основных физических процессов, которые вызывают рад сопутствующих. Основные и сопутствующие процессы, протекающие в зоне сварки представлены на рис.1.3 [1].

Все они имеют общую основу. Так, например, при одном из типовых электротермодеформационном цикле точечной сварки на первом этапе сопутствующие процессы ввиду относительно малой деформации и низкой температуры зоны сварки не получают большого развития. При появлении на втором этапе расплавленного ядра резко возрастает тепловое расширение металла, появляется опасность выплеска, вследствие теплопроводности отмечается нагрев околошовной зоны, изменение исходной структуры металла, массоперенос в контакте электрод-деталь. На третьем этапе при охлаждении металла происходит кристаллизация металла ядра, образование литой структуры и значительных остаточных напряжений, продолжается теплопередача в околошовную зону и изменение структуры металла в этой зоне соединения. Степень развития сопутствующих процессов и изменения первоначальных свойств металла может быть уменьшена, например, за счет уменьшения скорости нагрева (роста сварочного тока) и увеличения усилия на стадии охлаждения.

При стыковой сварке процессы теплового расширения металла и массоперенос в контакте электрод-деталь не получают развития и не оказывают существенного влияния на качество соединений.

Обеспечение высокого качества сварки и максимальной производительности процесса для заданной толщины, формы и материала изделия определяется правильностью выбранного режима сварки.

Технологические режимы

Режим сварки – совокупность электрических, механических и временных параметров, обеспечиваемых сварочным оборудованием для получения качественного соединения.

Обеспечение высокого качества сварки и максимальной производительности процесса для заданной толщины и материала изделий определяется правильностью выбранного режима сварки.

Режим сварки - совокупность электрических, механических и временных параметров, обеспечиваемых сварочным оборудованием для получения качественного соединения.

Так, для точечной сварки основными пара-метрами режима являются:

I св - сварочный ток. А;

tCВ - время протекания сварочного тока, с;

FСЖ ~ Усилие сжатия электродов, даН;

dЭ - диаметр контактной поверхности электрода, мм,

В зависимости от роли процессов тепловы-деления и теплоотвода различают жёсткие и мягкие режимы сварки.

Жёсткий режим характеризуется кратковременным мощным импульсом тока при малом времени протекания тока tСВ= (0,1...0.2) d, с (при сварке сталей толщиной 0,5-5 мм), где d - толщина детали, мм. Полученное значение времени округляется до целого значения периодов переменного тока частотой 50 Гц.

Жёсткий режим характеризуется высокими скоростями нагрева и охлаждения. При этом обычно увеличивается склонность к образованию выплеска и для его предотвращения повышают сварочное усилие.

При сварке на жёстких режимах, по сравнению с мягкими, увеличивается производительность, уменьшаются потери тепла в электроды и окружащий металл, зона термического влияния вокруг точки, расход электроэнергии и деформации изделия. Применение жёстких режимов предпочтительнее, чем мягких.

Величина сварочного тока определяется по плотности тока:

IСВ = FЭ*ј, А

где FЭ - площадь контактной поверхности электрода FЭ = pdК2 /4, мм;

j- плотность тока. При сварке сталей на жёстких –режимах j = (200-500) А/мм2.

dЭ - диаметр контактной поверхности электрода, мм.

При d£2 ммdЭ = 2*d + 3 мм,

При d³ 2 мм dЭ = 1,5*d + 5 мм,

где d - толщина более тонкой детали, мм,

Усилие сжатия электродов определяется по удельному давлению

FCЖ = рFЭ, даН

где р - удельное давление, при сварке сталей на жёстких режимах принимается р = (5-12) кг/мм2.

Мягкие режимы характеризуются большей длительностью протекания тока

tСВ³ (0,2...0,4) d, с (при сварке сталей) и меньшей силой тока. Скорость нагрева и охлаждения, а также величина усилия сжатия меньше, чем на жёстких режимах.

Жёсткие режимы применяются для сталей, не склонных закалке.

4. Классификация и назначение машин

Можно выделить два больших класса машин: машины общего назначения и специальные.

Машины общего назначения предназначены для сварки деталей широкой номенклатуры. На однотипных машинах можно производить сварку деталей, различных по конструкции, марке и толщине металла. В таких машинах стараются расширить диапазоны свариваемых толщин более глубоким регулированием усилия сжатия, сварочного тока, совершенствованием динамических характеристик механизма сжатия, стабилизацией параметров режима.

Специальные машины предназначены, как правило, для сварки определенных узлов, конкретных изделий. Например: машины для сварки арматуры железобетонных конструкций, цепесварочные машины, многоэлектродные машины для сварки правой боковой стенки бункера комбайна, полуавтоматы для рельефной сварки корпусов полупроводниковых приборов и т. д. В общем объеме производства контактных машин доля специальных машин постоянно повышается и в стоимостном выражении в настоящее время составляет 70%. Эта тенденция, очевидно, сохранится и в будущем, поскольку специальные машины являются значительно более высокопроизводительными.