Назначение и сущность слесарных операций, выполняемых при подготовке металла к сварке.

1) Подготовка деталей под сварку.

Для получения заготовки подлежащие сборке необходимо выполнить ряд операций.

а) Металл правят и защищают с целью устранения загрязнений и неровностей образовавшихся при транспортировке и хранении металла. Правку выполняют на правильных станках или правильных плита с помощью молотка, а зачистка в дробемётной установке.

б) Затем выполняют разметку путём перенесения размеров с чертежа на металл. Эта операция выполняется с помощью чертилки, линейки, угольника, кернера, циркуля.

в) Затем выполняется резка на ножницах, автомашинами или резаками, либо сжатой дугой (плазменная резка).

г) Обрабатываем кромки, устраняя неровности с помощью напильников.

д) При необходимости использовать холодную гибку металла или в нагретом состоянии.

е) В зависимости от толщины свариваемого металла и формы разделки кромок подготавливают обрезкой на ножницах, рубкой, газовой резкой, кислородной резкой, обеспечивающей высокую производительность и точность подготовки кромок.

2)Сборка заготовок под сварку.

а) Основной металл до сборки в местах сварки должен быть очищен от ржавчины, масла, влаги и др. загрязнений, которые могут привести к дефектам в шве.

б) Перед сваркой прожигают место сварки газовым пламенем или продувают сухим сжатым воздухом.

в) Если толщена металла до 3 мм то разделка кромок не производится. Если толщена более 4 мм, то выполняется разделка кромок.

Техника сварки.

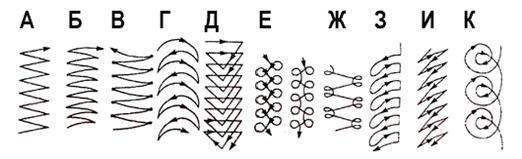

Во время сварки сварщик сообщает к конце сварочного электрода Движение в 3 – ёх направлениях.

1) Движение – поступательное движение осе проволоки.

2) Движение вдоль оси шва – правильно выбранная скорость перемещения электрода вдоль оси шва обеспечивает требующую форму и качество сварного шва. Сварной шов образованный в результате 1 и 2 движения называют ниточными. Таким швом сваривают тонкие металлы и корневые швы толстых металлов.

3) Движение – колебательное движение поперёк шва, для уширения валика.

Рис. 3

Сварка швов в нижнем положении.

Сварку стыковых соединений выполняют с одной или двух сторон. Для борьбы с прожогами применяют остающееся или съёмные подкладки. Остающееся подкладки изготавливаются из стальных полос толщиной 2 - 4 мм при ширине 30 - 40 мм. Съёмной подкладке изготавливают из материала который во время сварки не плавится, т.е. обладает хорошей теплопроводностью и теплоёмкостью. Этим требованиям отвечает медь, а также графит и керамика. Съёмные подкладки в процессе сварки иногда охлаждают проточной водой. Сварка на подкладках имеет следующие преимущества: сварщик работает увереннее, не боится прожогов и натёков и может увеличивать сварочный ток на 20 - 30% исключается необходимость подварки корня шва обратной стороны. При сварке стыковых соединений без разделки с разделкой кромок в зависимости от толщины свариваемых листов (от 3 до 26 мм), диаметра сварочной проволоки сварку выполняют в два или более слоев. Выполнение шва начинают с наложения 1-го слово, состоящее из одного валика. Дугу возбуждают на скосе кромки, а затем, переместив дугу на середину соединения, проваривают края скоса кромок (корень шва).На скосах кромок движение сварочной проволоки замедляют, чтобы улучшить их провар. А при переходе скорость сварочной проволоки с одной кромки на другую скорость его движения увеличивают для того, чтобы избежать прожога притупленный кромок. Для сварки используют сварочную проволоку для нанесения первого и последующих слоев. Перед наложением следующего слоя поверхность предыдущего защищает от шлаков и брызг. Образование шва заканчивают наплавкой усиление высотой 2 - 3 мм.После заполнения всего сечения шва со стороны разделки кромок с приданием ему требуемого усиления изделие поворачивают, а затем пневматическим зубилом или воздушно-дуговой строжкой вырубают или выплавляют в корне шва канавку шириной 8 - 10 мм и глубиной 3 - 4 мм, которую заваривают за один проход швов, придавая ему небольшой усиление.

Рис. 4