После вычислений межосевых расстояний, размеров зубчатых колес и червяков приступают к конструированию редуктора, первым этапом которого является разработка эскизного проекта. При этом определяют расположение деталей передач, расстояния между ними, диаметры ступеней валов, назначают типы подшипников и схемы их установки.

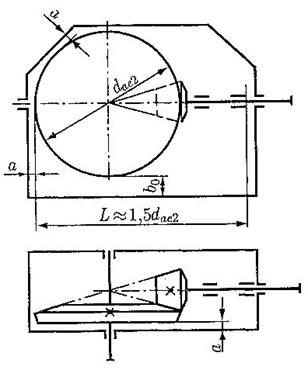

2.2.1 Устанавливают расстояния между деталями передач. Чтобы вращающиеся колеса не соприкасались с внутренними поверхностями стен корпуса и крышки редуктора, между ними оставляют зазор а, мм, показанный на рисунке 1, который вычисляют по формуле

,

,

где L – наибольшее расстояние между поверхностями деталей передач редуктора, мм. Полученное значение a округляют в большую сторону до целого числа.

Рисунок 1 – Схема цилиндрического редуктора

Удаление b 0дна корпуса от поверхностей колес или червяка передачи принимают

b 0 ≥ 4 a.

Расстояние между торцами колес двухступенчатого редуктора, выполненного по развернутой схеме, изображенной на рисунке 1, выбирают из интервала

С = (0,3…0,5) а.

Для развернутого трехступенчатого редуктора значения параметров а, b 0 и с определяют так же как и для двухступенчатого.

При конструировании соосного двухступенчатого редуктора, показанного на рисунке 2, между торцами шестерни быстроходной ступени и колеса тихоходной ступени располагают два подшипника, расстояние между указанными торцами вычисляют после выбора подшипников по формуле

ls = 3 а+ B 1 +B 2,

где В 1 и В 2 – ширина подшипников быстроходного и тихоходного валов.

Рисунок 2 – Схема соосного цилиндрического редуктора

Расстояние между деталями червячного и конического редукторов обозначены на рисунках 3 и 4.

2.2.2 Диаметры ступеней валов редуктора определяют в миллиметрах:

– для быстроходного (входного) вала, показанного на рисунке 5:

а) диаметр ступени (конической или цилиндрической) для посадки на нее полумуфты

d ≥ (7…8) ·  .

.

Рисунок 3 – Схема червячного редуктора

Рисунок 4 – Схема конического редуктора

Согласовывают вычисленное значение с величиной диаметра вала электродвигателя;

б) диаметр участков для установки подшипников

dn ≥ d + 2 t;

в) диаметр буртика (заплечика) для упора подшипника

dбn ≥ dn + 3 r;

Рисунок 5 – Схема быстроходного вала редуктора

– для промежуточных валов, cхема которых представлена на рисунке 6:

А) диаметр ступени для посадки на нее колеса

dk ≥ (6…7)∙

б) диаметр буртика для упора колеса

d6k ≥ dk + 3 f;

в) диаметр участков для установки подшипников

dn = dk – 3 r (для исполнения 1);

dn ≤ dk (для исполнения 2);

г) диаметр буртика для упора подшипника

d6n ≥ dn + 3 r.

Рисунок 6 – Схема промежуточных валов редуктора

– для тихоходного (выходного) вала, изображенного на рисунке 7:

а) диаметр поверхности для посадки полумуфты

d ≥ (5…6) ∙  .

.

Cогласовывают величину d с диаметром посадочной поверхности муфты, которую выбирают в зависимости от Tm и возможного значения d;

б) диаметр ступеней для установки подшипников

dn ≥ d + 2 t;

в) диаметр буртика для упора подшипника

dбn ≥ dn + 3 r;

г) диаметр участка для посадки на него колеса

dк ≥ dбn;

д) диаметр буртика для упора колеса

dбк ≥ dк + 3 r;

– для конического вала-шестерни (рисунок 8):

а) диаметр ступени для посадки на нее полумуфты

d ≥ 8 ∙  .

.

Рисунок 7 – Схема тихоходного вала редуктора

Согласовывают значение d с диаметром вала электродвигателя;

б) диаметр буртика для упора полумуфты

d 1 = d + 2 t;

в) диаметр резьбы

d 2 = d 1 + (2…4);

г) диаметр посадочной поверхности для подшипника

dn ≥ d 2;

д) диаметр буртика для упора подшипника

dбn = dn + 3 r.

В изложенных условиях Тб, Тпр и Тm – моменты на быстроходном, промежуточных и тихоходном валах соответственно, Н·м.

Большие значения интервалов параметров d и dк принимают для валов передач с твердостью зубьев HRC > 55, шевронных передач, для валов на роликовых подшипниках, а также промежуточных валов соосных редукторов.

Величину буртика t, примерные размеры фасок подшипника r и колеса f выбирают в зависимости от значения d из таблицы 6.

Таблица 6 – Величины размеров буртика и фасок

| d, мм | 17…24 | 25…30 | 32…40 | 42…50 | 52…60 | 62…70 | 71…85 |

| t, мм | 2,2 | 2,5 | 2,8 | 3,3 | 3,5 | ||

| r, мм | 1,6 | 2,5 | 3,5 | 3,5 | |||

| f, мм | 1,2 | 1,6 | 2,5 |

Значения диаметров округляют до величин из ряда нормальных линейных размеров: …8; 8,5; 9; 9,5; 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 35; 36; 38; 40; 42; 45; 47; 48; 50; 52; 53; 55; 56; 60; 62; 63; 65; 67; 70; 71; 72; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140;150; 160; 170; 180; 190; 200…

2.2.3 Выбирают тип подшипников из наиболее применяемых в машиностроении, изображенных на рисунке 9

Рисунок 9 – Подшипники качения

Для опор валов цилиндрических прямозубых и косозубых колес редукторов применяют шариковые радиальные подшипники легкой серии. Если при последующей проверке грузоподъемность подшипника легкой серии окажется недостаточной, применяют подшипники средней серии.

С целью точной и жесткой фиксации конических и червячных колес в осевом направлении в качестве опор их валов применяют конические роликовые подшипники легкой серии. Такие же подшипники по тем же соображениям используют опорами конического вала-шестерни, а при частоте ее вращения выше 1500 мин1 рекомендуются подшипники шариковые радиально-упорные легкой серии. Опоры червяка в силовых червячных передачах нагружены значительными осевыми силами, поэтому он должен вращаться в конических роликовых подшипниках, иногда, при длительной непрерывной работе, в шариковых радиально-упорных подшипниках.

Для опор плавающих валов шевронных передач или передач с разделенными потоками мощности применяют радиальные подшипники с короткими цилиндрическими роликами легкой серии.

|

2.2.4 Определяют схемы установки подшипников. Обычно валы фиксируют в опорах от осевых перемещений, такие опоры называют фиксирующими.

Если же осевое перемещение вала не ограничивается в обоих направлениях, то опоры являются плавающими, что показано на рисунке 10. Вал фиксируется в одной опоре: на рисунке 10, а – одним радиальным подшипником (например, шариковым); а на рисунке 10, б – двумя радиальными или радиально-упорными подшипниками. Эти схемы применяют при любом расстоянии между опорами вала. При этом конструкция, представленная на рисунке 10, б, характеризуется большей жесткостью фиксирующей опоры, поэтому ее применяют в конических зубчатых и червячных передачах. Схему (рисунок 10, а) широко применяют для валов цилиндрических зубчатых передач, а также для приводных валов конвейеров.

Рисунок 10 – Схемы установки подшипников

При выборе фиксирующей или плавающей опор учитывают следующее. Подшипники обеих опор должны быть нагружены по возможности равномерно, поэтому если опоры нагружены кроме радиальной еще и осевой силой, то в качестве плавающей выбирают опору, нагруженную большей радиальной силой. При действии на опоры вала только радиальных нагрузок в качестве плавающей назначают менее нагруженную опору. В этом случае будет меньше изнашиваться поверхность корпуса редуктора, сопряженная с подшипником, из-за температурного удлинения (укорочения) вала. Если же на выходном (входном) конце вала при монтаже привода будет устанавливаться муфта, то в качестве фиксирующей принимают опору вблизи этого конца вала.

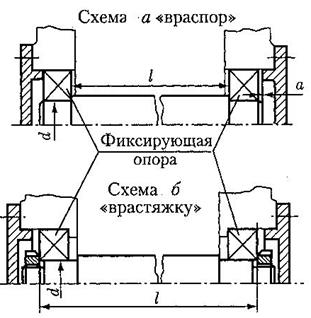

На рисунке 11 изображены две схемы фиксации вала в двух опорах, причем в каждой опоре в одном направлении.

Рисунок 11 – Схемы фиксации подшипников

Применение этих схем зависит от расстояния между опорами. Связано это с изменением зазоров в подшипниках из-за нагрева при работе. При нагреве подшипников зазоры в них уменьшаются, при нагреве вала длина его увеличивается. В результате осевые зазоры в подшипниках схемы (см. рисунок 11, а), называемой схемой «враспор», еще больше уменьшаются. Чтобы не происходило защемления вала в опорах, предусматривают осевой зазор а = 0,2…0,5 мм, величина которого должна быть несколько больше ожидаемой тепловой деформации подшипников и вала. Схема «враспор» проста, по ней могут быть применены как радиальные, так и радиально-упорные подшипники. Последние более чувствительны к изменению осевых зазоров, поэтому должно выполняться соотношение l/d = 6… 8. Для радиальных подшипников отношение l/d может быть больше 10.

При установке вала по схеме (см. рисунке 11, б), называемой схемой «врастяжку», защемление подшипников из-за температурных деформаций вала исключается, но могут появиться большие осевые зазоры, недопустимые для радиально-упорных подшипников, поэтому соотношение l/d = 8…10. Меньшие значения относятся к роликовым, большие к шариковым, подшипникам.

2.2.5 Эскизный чертеж редуктора вычерчивают после выполнения работ по п. п. 2.2.1–2.2.4, то есть после определения расстояний между деталями редуктора, диаметров ступеней валов, после выбора типов подшипников и схем их установки.

Редуктор рекомендуется изображать в масштабе 1:1 в двух проекциях, которых обычно бывает достаточно для получения представления о конструкциях и размерах деталей редуктора и их относительном расположении. Пример эскизного проекта цилиндрического двухступенчатого редуктора приведен на рисунке 12.

Рисунок 12 – Эскизный чертеж редуктора

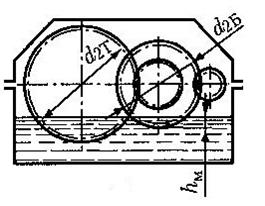

Анализируют полученную конструкцию редуктора на возможность соприкосновения движущихся деталей с неподвижными, обеспечения смазывания в процессе работы зацеплений, подшипников и т. д. Например, если окажется, что зубчатое колесо на чертеже перекрывает часть вала соседней передачи, то в этом случае необходимо уменьшить диаметр этого колеса или увеличить межосевое расстояние соседней передачи путем изменения материалов зубчатых колес, их термообработки или новой разбивкой передаточного числа редуктора по ступеням. Эти же средства используют, если колесо передачи не погружается в масло на требуемую глубину hm от одной высоты зуба до четверти его диаметра, указанную на рисунке 13.

Рисунок 13 – Схема смазки зацеплений передач редуктора

Иногда для этой же цели применяют специальное смазочное колесо 1, изображенное на рисунке 14, или же наклоняют плоскость расположения осей колес по отношению к горизонту.

После анализа конструкции редуктора подбирают шпонки и выполняют по известным методикам проверочные расчеты валов, подшипников и шпонок.

Рисунок 14 – Схема установки в редукторе смазочного колеса

Эскизный чертеж редуктора обсуждают с руководителем и после его согласования разрабатывают эскизный проект всего привода.

Эскизный проект привода

Выполняют его в масштабе уменьшения в двух проекциях в приведенной ниже последовательности. Изображают выбранный ранее электродвигатель, используя данные таблицы 4. По величине диаметра вала электродвигателя и крутящего момента на быстроходном валу редуктора подбирают муфту. Изображают ее на конце вала электродвигателя так, чтобы торец упирался в буртик на валу.

Вычерчивают контур редуктора так, чтобы буртик его быстроходного вала соприкасался со вторым торцом муфты. Изображают ранее выбранную муфту на конце тихоходного вала в упор в буртик на валу.

Вычерчивают рабочий орган (вал с барабаном или звездочками) так, чтобы его буртик соприкасался со вторым торцом муфты. Размеры барабана известны из технического задания, размеры звездочки – из кинематического и энергетического расчетов привода. Контуры корпусов подшипниковых опор изображают условно, так как размеры их первоначально неизвестны.

Под редуктором и электродвигателем изображают контур рамы или плиты. Пример эскизного проекта привода конвейера показан на рисунке 15.

Анализируют полученный эскизный проект привода. Проверяют рациональность предварительно принятых решений, а также размеров сборочных единиц и деталей в общей компоновке привода. Например, может быть выявлено, что размеры редуктора слишком велики по сравнению с размерами двигателя и барабана. Это нарушает пропорциональность конструкции, ее эстетичность, усложняет конструкцию и увеличивает металлоемкость рамы из-за

Рисунок 15 – Эскизный проект привода ленточного конвейера

большой разницы высот осей валов у редуктора и электродвигателя. В этом случае возможна необходимость исправления первоначальных расчетов и конструктивных решений, например, распределения общего передаточного числа, выбора материала и термообработки для зубчатых колес, расположения осей валов в редукторе, выбора быстроходности электродвигателя и т. д. Если выяснилось, что уменьшать размеры редуктора нецелесообразно, то применяют фланцевый электродвигатель с целью крепления его непосредственно к редуктору. Следует иметь в виду, что исправление конструкции значительно проще на стадии эскизного проектирования, а не технического или тем более рабочего. Практика показывает, что время, затраченное на эскизную разработку, не увеличивает, а значительно сокращает общую затрату времени на выполнение проекта во всех его стадиях.

После согласования эскизного проекта с руководителем приступают к разработке технического и рабочего проектов: выполняют сборочные чертежи редуктора, рабочего органа, рамы, чертеж общего вида привода.

Список литературы

1 Иванов, М. Н. Детали машин: учебник / М. Н. Иванов, В. А. Финогенов. – М.: Абрис, 2013. – 408 с.: ил.

2 Дунаев, П. Ф. Конструирование узлов и деталей машин: учеб. пособие / П. Ф. Дунаев, О. П. Леликов. – М.: Академия, 2009. – 496 с.: ил.

3 Курмаз, Л. В. Детали машин. Проектирование: учеб. Пособие / Л. В. Курмаз, А. Т. Скойбеда. – Минск: Технопринт, 2002. – 290 с.: ил.

4 Атлас конструкций узлов и деталей машин: учеб. пособие / Б. А. Байков, [и др.]; под. ред. О. А. Ряховского. – М.: Изд-во МГТУ им. Н. Э. Баумана, 2007. – 384 с.: ил.