ДЕТАЛИ МАШИН

Методические указания к курсовому проекту для студентов технических специальностей

ПРОЕКТИРОВАНИЕ УЗЛОВ И ДЕТАЛЕЙ МАШИН

ТЕХНИЧЕСКИЙ И РАБОЧИЙ ПРОЕКТЫ

Могилев 2015

УДК 621.81

ББК 34.44

Д 38

Рекомендовано к опубликованию

Центром менеджмента качества образовательной деятельности

ГУ ВПО«Белорусско-Российский университет»

Одобрено кафедрой «Основы проектирования машин» «28» октября 2014 г.

протокол № 3

Составитель доцент Н. И. Рогачевский

Рецензент Ю. С. Романович

Методические указания являются практическим руководством в работе студентов технических специальностей над проектами узлов и деталей машин на этапах разработки технического и рабочего проекта.

Учебное издание

ДЕТАЛИ МАШИН

Ответственный за выпуск Н. И. Рогачевский

Технический редактор С. Н. Красовская

Компьютерная верстка Н. П. Полевничая

Подписано в печать. Формат 60x84/16. Бумага офсетная. Гарнитура Tаймс.

Печать трафаретная. Усл. печ. л. 2,8. Уч.-изд. л..Тираж 115 экз. Заказ №

Издатель и полиграфическое исполнение:

Государственное учреждение высшего профессионального образования

«Белорусско-Российский университет».

Свидетельство о государственной регистрации издателя,

изготовителя, распространителя печатных изданий

№ 1/156 от 24.01. 2014 г.

Пр.Мира, 43, 212000, г.Могилев.

© ГУ ВПО «Белорусско-Российский

университет», 2015

Содержание

| Введение | |

| 1 Положения Единой системы конструкторской документации………………………………………………………. | |

| 1.1 Форматы………………………………………………… | |

| 1.2 Масштабы……………………………………………… | |

| 1.3 Основные надписи…………………………………….. | |

| 2 Сборочные чертежи……………………………………... | |

| 2.1 Требования к сборочным чертежам по ГОСТ 2.109-73*…………………………………………………. | |

| 2.2 Составление спецификаций по ГОСТ 2.108-68……... | |

| 2.3 Сборочный чертеж редуктора………………………… | |

| 2.4 Сборочный чертеж рабочего органа…………………. | |

| 2.5 Сборочный чертеж рамы………………………………. | |

| 3 Чертеж общего вида привода…………………………… | |

| Список литературы………………………………………… |

Введение

Ранее выполненные студентом эскизные проекты редуктора и привода служат основанием для разработки технического проекта и рабочей конструкторской документации (рабочего проекта). Обязательность прохождения стадий и этапов разработки конструкторской документации устанавливается техническим заданием на разработку, которое, как правило, предусматривает выполнение сборочных чертежей редуктора, рабочего органа, рамы со спецификациями и чертежа общего вида привода с перечнем составных частей.

Чертеж общего вида и перечень составных частей входят в технический проект привода, основной целью которого является понимание конструктивного устройства привода, взаимодействия его составных частей и принципа работы.

Сборочные чертежи узлов со спецификациями и чертежи деталей составляют рабочий проект привода, предназначенный для изготовления и сборки узлов привода.

1 Положения Единой системы конструкторской документации

Форматы

Форматы листов конструкторской документации устанавливает ГОСТ 2.103-68.

В таблице 1 приведены обозначения и размеры сторон основных форматов.

Таблица 1 – Размеры сторон основных форматов

| Обозначение формата | Размеры сторон форматов, мм |

| А0 | 841  1189 1189

|

| А1 | 594  841 841

|

| А2 | 420  594 594

|

| А3 | 297  420 420

|

| А4 | 210  297 297

|

Допускается применение дополнительных форматов, образуемых увеличением коротких сторон основных форматов на величину, кратную их размерам.

Масштабы

Масштабы изображений и их обозначение на чертежах устанавливает ГОСТ 2.302-68.

В таблице 2 приведены ряды масштабов изображений на чертежах.

Таблица 2 – Масштабы

| Масштаб увеличения | 2:1; 2,5:1; 4:1; 5:1; 10:1; 20:1; 40:1; 50:1; 100:1 |

| Натуральная величина | 1:1 |

| Масштаб уменьшения | 1:2; 1:2,5; 1:4; 1:5; 1:10; 1:15; 1:20; 1:25; 1:40; 1:50; 1:75; 1:100; 1:200; 1:400; 1:500; 1:800; 1:1000 |

Основные надписи

Основные надписи конструкторских документов должны выполняться по ГОСТ 2.104-68.

Содержание, расположение и размеры граф основных надписей, дополнительных граф к ним, а также размеры рамок на чертежах и схемах (первый лист чертежа) должны соответствовать рисунку 1.

Рисунок 1 – Основная надпись на первом листе чертежа

На втором и последующих листах чертежей и пояснительной записки основная надпись делается в соответствии с рисунком 2.

Рисунок 2 – Основная надпись на последующих листах чертежа и пояснительной записки

На первом листе пояснительной записки основная надпись выполняется в соответствии с рисунком 3.

В графах основной надписи (номера граф обозначены в скобках) указывают:

в графе 1 – наименование изделия в соответствии с требованиями ГОСТ 2.109-73;

в графе 2 – обозначение документа;

в графе 3 – обозначение материала. Эта графа заполняется только для чертежей деталей;

Рисунок 3 – Основная надпись на первом листе пояснительной записки

в графе 4 – наименование или индекс предприятия, выпускающего документ, например: гр. СП-121, БРУ.

Обозначение документа (графа 2) по ГОСТ 2.201-80 состоит из буквального обозначения проектируемого изделия, характерного параметра изделия, номера модификации изделия, порядкового номера узла изделия, порядкового номера сборочной единицы, входящей в узел, порядкового номера детали, входящей в сборочную единицу, шифра конструкторского документа (ВО – чертеж общего вида, СБ – сборочный чертеж, П3 – пояснительная записка, РР – расчеты, ТЗ – техническое задание, ТУ – технические условия). Например, отдушина смотровой крышки корпуса редуктора привода конвейера первой модификации, тяговое усилие на барабане которого 15 кН обозначается как на рисунке 4.

ПК – 015 – 1. 01. 01. 02

ПК – 015 – 1. 01. 01. 02

привод тяговое номер редуктор крышка отдушина

конвейера усилие модификации смотровая

Рисунок 4 – Обозначение рабочего чертежа отдушины

Обозначения чертежа общего вида указанного привода конвейера и сборочного чертежа редуктора, входящего в привод: ПК–015–1.00.00.00ВО и ПК–015–1.01.00.00СБ.

Сборочные чертежи

Число сборочных чертежей должно быть минимальным, но достаточным для сборки и контроля изделия.

2.1 Требования к сборочным чертежам по ГОСТ 2.109 - 73*

Сборочный чертеж должен содержать:

– изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу, обеспечивающее возможность осуществления сборки и контроля сборочной единицы;

– размеры, предельные отклонения и другие параметры и требования, которые должны быть выполнены и проконтролированы по данному чертежу, например, размеры отверстий под штифты, размеры зазоров между подшипниками и торцами крышек;

– указания о характере сопряжения и методах его осуществления, а также указания о выполнении неразъемных соединений (сварных, паяных и др.). Их используют при разработке чертежей деталей и технологии сборки;

– номера позиций составных частей, входящих в изделие;

– габаритные размеры изделия, необходимые для определения размеров места его установки, изготовления тары, транспортировки и пр., например, для редуктора, изображенного на рисунке 5, это размеры L, В, Н;

– установочные, присоединительные и другие справочные размеры, необходимые для установки изделия на месте монтажа, а также определения размеров и места положения элементов, которые присоединяют к данному изделию. Например, для редуктора, показанного на рисунке 5, это размеры d 1, d 2, l 1, l 2, M 1, M 2, b 1, h 1, b 2, h 2, K 1, K 2, d 3, C 0, C 1, C 2, B 1, B 2, B 3, hP, aW. К присоединительным относят также такие параметры, как модуль и число зубьев зубчатого колеса, шаг и число зубьев звездочки, если они служат элементами внешней связи для данной сборочной единицы;

– техническую характеристику изделия и технические требования по ГОСТ 2.316-68*. Размещают их на поле первого листа чертежа над основной надписью и виде колонки шириной не более ширины основной надписи. Под заголовком «Техническая характеристика» излагают по пунктам (с их нумерацией) характеристики сборочной единицы, например, для редуктора указывают момент на выходном валу, передаточное число, КПД и др. Под заголовком «Технические требования» записывают по нумерованным пунктам требования. Наиболее встречающиеся из них:

1) требования, определяющие качество и точность изготовления. Например, для редуктора указывают степени точности зацеплений;

2) требования по сборке. Например, для редуктора указывают «плоскость разъема покрыть герметикой при окончательной сборке»;

3) требования по отделке. Например, для редуктора требуют «красить снаружи серой нитроэмалью, внутри – маслостойкой краской»;

4)требования по эксплуатации. Например, по смазке редуктора с указанием объема и марки масла.

На сборочном чертеже узла допускается помещать изображение в тонких линиях соседних изделий (обстановки) и размеры, определяющие их взаимное расположение. Составные части узла, расположенные за обстановкой, изображают как видимые. Обозначают соседнее изделие на полке линии-выноски, проведенной от соответствующего изображения, например: «Двигатель AИP100L2 ТУ 16–525.564-84».

Сборочные чертежи допускается выполнять с упрощениями, на них можно не показывать фаски, скругления, проточки, углубления, выступы, канавки; зазоры между стержнями болтов (винтов) и отверстиями; крышки, щиты, кожухи, перегородки, если необходимо показать закрытые ими части изделия. При этом над изображением пишут, например: «Кожух поз.5 не показан».

Сварное или паяное изделие из однородного металла в сборе с другими изделиями в разрезах и сечениях штрихуют в одну сторону. Допускается не показывать границы между деталями, то есть изображать конструкцию как монолитное тело.

На сборочных чертежах можно упрощенно изображать составные части изделий:

1) на разрезах приводят нерассеченными составные части, на которые оформлены самостоятельные сборочные чертежи;

2) покупные, типовые и другие широко применяемые изделия изображают внешними очертаниями. При этом очертания следует упрощать, не показывая мелких выступов и впадин;

3) если изделие включает несколько одинаковых составных частей (например, колес), то выполняют полное изображение одной составной части, а изображения остальных – упрощенно, в виде внешних очертаний.

Для обозначения на чертеже изображений (видов, разрезов, сечений, выносных элементов) применяют прописные буквы русского алфавита, за исключением букв Й, О, X, Ъ, Ь, Ы. Эти обозначения присваивают в алфавитном порядке без повторения и пропусков, а высота их должна быть больше высоты цифр размерных чисел приблизительно в два раза.

Масштабы изображений на чертеже, отличающиеся от указанного в основной надписи, записывают непосредственно после надписей, относящихся к изображениям, например: А(1:2,5), Б–Б(1:1), В(1:4)  . Последний знак свидетельствует о том, что изображение повернуто.

. Последний знак свидетельствует о том, что изображение повернуто.

Если чертеж изделия выполняют на двух и более листах, то рядом с обозначениями изображений указывают номера листов, на которых эти изображения помещены. Например, из рисунка 6 видно, что сечения А–А и Б–Б помещены на листе 2, а вид В – на листе 3.

Рисунок 6 – Обозначения изображений на чертеже, выполненном на нескольких листах

В этих случаях над изображениями, рядом с обозначениями, указывают номера листов, на которых изображения отмечены. Например, обозначения изображений на листе 2: А–А(1), Б–Б(1:2)  ; на листе 3: В(1).

; на листе 3: В(1).

Упрощения в изображениях подшипников на сборочных чертежах регламентированы ГОСТ 2.420-69*. При изображении подшипника в разрезе или сечении допускается половину разреза показывать контуром с диагоналями, как представлено на рисунке 7.

Рисунок 7 – Упрощения в изображении подшипника

На сборочных чертежах допускается показывать подшипники без указания типа и конструктивных особенностей основными линиями по контуру в соответствии с их конфигурациями. На изображениях проводят сплошными тонкими линиями диагонали, как продемонстрировано на рисунке 8.

Рисунок 8 – Упрощения в изображениях подшипников на сборочных чертежах

Для установки подшипников на валы и в корпуса стандартные сопряжения для гладких цилиндрических соединений непригодны из-за больших полей допусков. Поэтому для подшипников предусмотрена специальная система допусков, обозначенных символом «L» – для диаметра отверстия и – «l» для наружного диаметра. При указании посадки подшипника рядом с отмеченным символом проставляется одна из цифр 0, 6, 5, 4, 2, обозначающих класс точности подшипника по ГОСТ 520-89*. В машиностроении применяют подшипники класса 0 (нормальной точности), иногда при повышенных требованиях к точности вращения вала используют подшипники класса 6. Поля допусков и посадок подшипника на вал и в отверстие корпуса назначают в соответствии с данными таблицы 3.

Таблица 3 – Поля допусков и посадок подшипника на вал и в отверстие

| Класс точности подшипника | Поле допуска | |||||

| для вала | для отверстия корпуса | |||||

| с зазором | переходные | с натягом | с зазором | переходные | с натягом | |

| 0 и 6 | f6, g6, h6, f7, h7, l8, f8, l9, f9 | JS6, k6 | m6, n6, p6, r6, r7 | E8, G7, Н8, Н7 | JS7, К7 | М7, N7, Р7 |

Рекомендации по выбору посадок шариковых и роликовых подшипников приведены в таблицах ГОСТ 3325-85*. Этим стандартом регламентированы также параметры шероховатости, отклонения формы и расположения посадочных и опорных торцевых поверхностей под подшипники на валах и в корпусах из стали в зависимости от классов точности подшипников.

Пример обозначений посадок подшипника на вал и в отверстие корпуса показан на рисунке 9.

На сборочных чертежах швы сварных соединений изображают и обозначают по ГОСТ 2.312-72*. Независимо от способа сварки видимый шов показывают сплошной основной линией, невидимый – штриховой. При точечной сварке видимую сварную точку изображают знаком «+», невидимые точки не показывают. На изображении сварного шва различают лицевую и оборотную стороны. За лицевую сторону шва принимают ту сторону, с которой производится сварка. Обозначение лицевого сварного шва наносят над полкой линии-выноски, проведенной от изображения шва, а оборотного шва – под ней. Линия-выноска начинается полустрелкой. Структура обозначения сварного шва приведена на рисунке 10.

Рисунок 9 – Обозначения посадок подшипника на вал и в отверстие корпуса

Рисунок 10 – Структура обозначения сварного шва

Обозначения, значения и расположения вспомогательных знаков приведены в таблице 4.

Стандарты на основные типы сварки и конструктивные элементы швов:

– ГОСТ 5264-80* Ручная дуговая сварка. Соединения сварные;

– ГОСТ 8713-79* Сварка под флюсом. Соединения сварные;

– ГОСТ 14771-76* Дуговая сварка в защитном газе. Соединения сварные;

– ГОСТ 15164-78* Электрошлаковая сварка. Соединения сварные;

– ГОСТ 15878-78 Контактная сварка. Соединения сварные.

Буквенно-цифровые обозначения швов сведены в таблицу 5 и выражают виды сварных соединений по ГОСТ 2601-84 в зависимости от расположения свариваемых деталей:

– стыковое, обозначаемое буквой С, при котором свариваемые детали соединяются своими торцами;

– нахлесточное (Н), при котором боковые поверхности одной детали частично перекрывают боковые поверхности другой;

– тавровое (Т), при котором торец одной детали соединяется с боковой поверхностью другой детали;

– угловое (У), при котором свариваемые детали располагаются под углом 90° и соединяются по кромкам.

Таблица 4 – Характеристики вспомогательных знаков швов

| Вспомогательный знак | Значение вспомогательного знака | Расположение знака с лицевой стороны | Расположение знака с оборотной стороны |

| Усиление шва снять |

|

|

| Наплавы и неровности шва обработать с плавным переходом к основному металлу |

|

|

| Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте применения |

|

|

| Шов прерывистый или точечный с цепным расположением |

|

|

| Шов прерывистый или точечный с шахматным расположением |

|

|

| Шов по замкнутой линии. Диаметр знака – 3…5 мм |

|

|

| Шов по незамкнутой линии. Знак применяют, если расположение шва ясно из чертежа |

|

|

При наличии на чертеже одинаковых швов обозначения наносят у одного из изображений, а от изображений остальных таких швов проводят линии-выноски. Всем одинаковым швам присваивают один порядковый номер, который наносят на линии-выноске или ее полке. Число одинаковых швов указывают на линии-выноске, имеющей полку с обозначением шва.

Примеры обозначений сварных швов показаны на рисунке 11.

На сборочных чертежах обозначают позиции сборочных единиц деталей. Номера позиций располагают вне контура изображения на полках, параллельных основной надписи чертежа. Их группируют в строчку или колонку. Допускается делать общую линию-выноску с вертикальным расположением номеров позиций для группы крепежных изделий, относящихся к одному и тому же месту крепления, как показано на рисунке 12. Высота цифр номеров позиций должна быть в 1,5–2 раза больше размерных цифр на чертеже.

Номера позиций сборочных единиц и деталей расшифровывают в спецификации.

Таблица 5 – Буквенно-цифровые обозначения швов

| Ручная дуговая сварка по ГОСТ 5264–80 | |||

| Стыковое соединение | |||

| Характер сварного шва | Форма поперечного сечения | Условное обозначение соединения | |

| подготовленных кромок | сварного шва | ||

| Односторонний |

|

| С2 |

|

| С8 | |

| Двусторонний |

|

| С15 |

| Односторонний |

|

| С17 |

| Двусторонний |

|

| С25 |

| Угловое соединение | |||

| Односторонний |

|

| У4 |

|

| У6 | |

| Двусторонний |

|

| У8 |

| Односторонний |

|

| У9 |

Окончание таблицы 5

| Ручная дуговая сварка по ГОСТ 5264–80 | |||

| Тавровое соединение | |||

| Характер сварного шва | Форма поперечного сечения | Условное обозначение соединения | |

| подготовленных кромок | сварного шва | ||

| Односторонний |

|

| Т1 |

| Двусторонний |

|

| Т3 |

| Односторонний |

|

| Т6 |

| Двусторонний |

|

| Т8 |

| Нахлесточное соединение | |||

| Односторонний |

|

| Н1 |

| Двусторонний |

|

| Н2 |

Рисунок 11 – Примеры обозначений сварных швов

Рисунок 12 – Примеры обозначений позиций деталей

2.2 Составление спецификаций по ГОСТ 2.108 - 68

Составляют спецификацию на каждую сборочную единицу, оформляют ее на стандартных бланках формата А4 с основной надписью на первом листе по рисунку 3, на последующих – по рисунку 2. В спецификацию вносят составные части, входящие в специфицируемое изделие, а также конструкторские документы, относящиеся к этому изделию. Спецификация сборочной единицы в общем случае состоит из разделов, которые располагают в следующей последовательности: «Документация», «Сборочные единицы», «Стандартные изделия», «Материалы». Наличие тех или иных разделов определяется составом специфицируемого изделия. Название каждого раздела указывают в виде заголовка в графе «Наименование» и подчеркивают. После каждого раздела в спецификации оставляют несколько свободных строк для дополнительных записей. Допускается резервировать и номера позиций, которые проставляют в спецификацию при заполнении резервных строк.

В раздел «Документация» записывают все документы, составляющие комплект конструкторских документов специфицируемого изделия.

В разделы «Сборочные единицы» и «Детали» вносят соответственно сборочные единицы и детали, входящие в специфицируемое изделие.

В раздел «Стандартные изделия» записывают изделия, применяемые по категориям стандартов в последовательности: государственным, отраслевым, стандартам предприятий. В пределах каждой категории стандартов запись производят по группам изделий, объединенных по их функциональному назначению (например, подшипники, крепежные изделия и т. д.), в пределах каждой группы – в алфавитном порядке наименований изделий, в пределах каждого наименования – в порядке возрастания обозначений стандартов, а в пределах каждого обозначения стандарта – в порядке возрастания основных параметров или размеров изделия.

В раздел «Материалы» вносят все материалы, непосредственно входящие в специфицируемое изделие. В пределах каждого вида материалы записывают в алфавитном порядке наименований, а в пределах каждого наименования – по возрастанию размеров или других технических параметров.

Графы спецификации заполняют следующим образом:

– в графе «Формат» указывают форматы конструкторских документов. Если документ выполнен на нескольких листах различных форматов, то в этой графе проставляют «*», а в графе «Примечание» перечисляют все форматы. Для документов, записанных в разделах «Стандартные изделия» и «Материалы», графу не заполняют. Для деталей, на которые не выпущены чертежи, в графе указывают «БЧ»;

– в графе «Зона» указывают обозначение зоны, в которой находится номер позиции, записываемой составной части (заполняется только при разбивке поля чертежа на зоны по ГОСТ 2.104-68*);

– в графе «Поз.» указывают порядковые номера составных частей, входящих в специфицируемое изделие, в последовательности записи их в спецификации. Для раздела «Документация» графу не заполняют;

– в графе «Обозначение» указывают: в разделе «Документация» – обозначение записываемых документов; в разделах «Сборочные единицы» и «Детали» – обозначение конструкторских документов на записываемые в эти разделы изделия; для деталей, на которые не выпущены чертежи, – присвоенные им обозначения; в разделах «Стандартные изделия» и «Материалы» графу не заполняют;

– в графе «Наименование» указывают: в разделе «Документация» – только наименование основных документов специфицируемых изделий, например, «Сборочный чертеж»; в разделах «Сборочные единицы» и «Детали» – наименования изделий в соответствии с основной надписью на конструкторских документах этих изделий. Для деталей, на которые не выпущены чертежи, указывают наименование и материал, а также размеры, необходимые для их изготовления; в разделе «Стандартные изделия» – наименования и обозначения изделий в соответствии со стандартами на эти изделия; в разделе «Материалы» – обозначения материалов по стандартам или техническим условиям на эти материалы;

– в графе «Кол.» указывают: для составных частей изделия, записываемых в спецификацию, – количество их на одно специфицируемое изделие; в разделе «Материалы» – общее количество материалов на одно специфицируемое изделие с указанием единиц измерения. В разделе «Документация» графу не заполняют;

– в графе «Примечание» указывают дополнительные сведения для планирования и организации производства, а также другие сведения, относящиеся к записанным в спецификацию изделиям, материалам и документам. Например, для деталей, на которые не выпущены чертежи, указывают массу, а для документов, выпущенных на двух и более листах различных форматов, – обозначения форматов, перед перечислением которых проставляют знак «*», например: *А1, A3.

Сборочный чертеж редуктора

Сборочный чертеж редуктора выполняют на основании его эскизного проекта. Содержание эскизного проекта редуктора переносят на лист чертежной бумаги формата А1: разрез по плоскости разъема корпуса и крышки редуктора – в том же масштабе, а главный вид и вид сбоку обычно уменьшают. Затем переходят к проектированию корпуса, который является ответственным узлом, так как воспринимает усилия, возникающие в зубчатых передачах, и силы, приложенные к выходным концам валов. Конструкция его должна быть прочной и жесткой, так как его деформации могут вызвать перекос опор, валов и, следовательно, неравномерное распределение нагрузок по длинам зубьев. Корпус редуктора может быть как сварным, так и литым. Толщину стенки литого корпуса, отвечающую требованиям технологии литья и необходимой жесткости, определяют по формуле

где  – крутящий момент на тихоходном валу редуктора, Н·м.

– крутящий момент на тихоходном валу редуктора, Н·м.

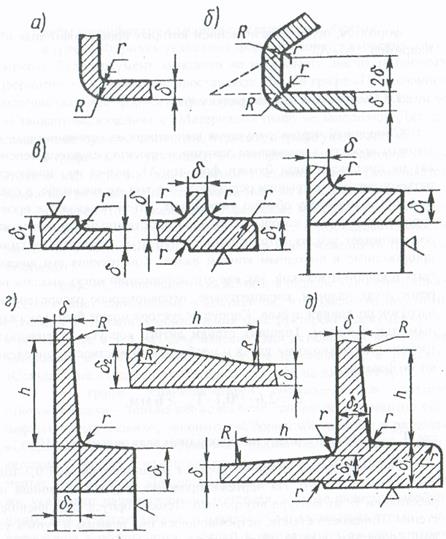

Толщину стенок сварного корпуса принимают равной 0,7 толщины стенок литого. На чертеже проводят штриховой линией на расстоянии δ от контура внутренней стенки корпуса след внешней стенки. Плоскости стенок, встречающиеся под прямым и тупым углами, сопрягают дугами радиусами r и R, как показано на рисунке 13, а. Если стенки встречаются под острым углом, рекомендуется их соединять вертикальной стенкой, как на рисунке 13, б. В этих случаях принимают

,

,  .

.

Рисунок 13 – Конструктивные элементы корпуса редуктора

В отдельных местах корпуса (например, в местах расположения обрабатываемых платиков, приливов, бобышек, во фланцах) толщину стенки увеличивают до δ1. Если отношение толщины  , то сопряжение стенок производят радиусом

, то сопряжение стенок производят радиусом  , как показано на рисунке 13, в. При

, как показано на рисунке 13, в. При  одно сечение должно переходить в другое плавно, как на рисунке 13, г, д. При этом принимают

одно сечение должно переходить в другое плавно, как на рисунке 13, г, д. При этом принимают  ,

,  ,

,  .

.

При конструировании корпусных деталей отделяют обрабатываемые поверхности (приливы под подшипники, смотрового люка, сливные пробки, рым-болты) от черных (необрабатываемых) с учетом припуска на обработку. Обрабатываемые места выполняют в виде платиков (выступов) высотой

.

.

Корпуса редукторов обычно изготавливают разъемными. Они состоят из двух частей: собственно корпуса и крышки. Разъемы чаще всего выполняют в плоскости, параллельной или перпендикулярной основанию корпуса. Реже применяются наклонные разъемы, так как они менее технологичны. Для крепления крышки к корпусу по их контурам предусматривают специальные фланцы, в которых выполняют отверстия для размещения крепежных болтов. Болты должны равномерно располагаться по фланцам для надежного обжатия и герметизации стыка. Герметичность разъема обеспечивается механической обработкой и смазыванием разъема перед сборкой герметикой, шеллаком, жидким стеклом или суриком. Болты, расположенные у подшипниковых узлов, назначаются больших диаметров.

Толщину верхнего фланца корпуса (для присоединения крышки), а также толщину фланца на крышке определяют по формуле

.

.

Толщину нижнего фланца корпуса (для крепления редуктора к раме) устанавливают по зависимости

.

.

Ширина фланца определяется как сумма толщины δ стенки корпуса и величины, необходимой для размещения болтов и получения наименьшего габарита, обязательного для работы стандартными гаечными ключами. Диаметры и число болтов выбирают по таблице 6 в зависимости от суммарного межосевого расстояния  .

.

Таблица 6 – Диаметры и число болтов редуктора

| Болт крепления к раме редуктора | Диаметры болтов, стягивающих крышку и корпус | |||||||||

| одноступенчатого | двухступенчатого | трехступенчатого | ||||||||

до

до

| d | Количество |  до

до

| d | Количество |  до

до

| d | Количество | по фланцу | у подшипников |

| М14 | MI6 | M20 | ||||||||

| MI6 | М20 | М24 | 0,6d | 0,75d | ||||||

| М20 | М24 | М30 | ||||||||

| М30 |

Расстояния от внешних стенок корпуса до осей размещения головок болтов или гаек и от осей до краев фланцев должны соответствовать рисунку 14 и таблице 7.

Рисунок 14 – Размещение болтов относительно стенок корпуса

Таблица 7 – Параметры размещения болтов относительно стенок корпуса

| d | М8 | М10 | М12 | M14 | М16 | М18 | М20 | М22 | М24 | М27 | М30 | М36 |

| S | ||||||||||||

| Е | ||||||||||||

| Аmin | ||||||||||||

| С |

Вычертив фланцы, используя изложенные выше рекомендации, изображают приливы под подшипники на корпусе и на крышке редуктора. Наружные диаметры приливов вычисляют по формуле

,

,

где D – наружный диаметр подшипника.

Для придания необходимой жесткости корпус усиливают ребрами, расположенными чаще всего у приливов под подшипники. Кроме того, ребра увеличивают поверхность охлаждения корпуса, поэтому их следует ориентировать по направлению движения воздуха: при естественном охлаждении ребра располагают вертикально, а при принудительном – горизонтально, так как принудительный поток воздуха обычно направляют горизонтально. Толщину ребер у их основания принимают равной (0,9...1)·δ, а высоту –  . Поперечное сечение ребер жесткости выполняют с у

. Поперечное сечение ребер жесткости выполняют с у