СИСТЕМЫСМАЗКИ И ОХЛАЖДЕНИЯ

В современных станках, как правило, существуют две специальные гидравлические системы — смазки и охлаждения. Система смазки должна обеспечивать надежную смазку всех основных трущихся сопряжений станка. Благодаря этому снижается износ механизмов, уменьшается шум при работе станка и возрастает его КПД. Охлаждение режущего инструмента и обрабатываемой заготовки значительно повышает стойкость инструмента и влияет на точность обработки, уменьшая тепловые деформации заготовки и узлов станка. Чем совершеннее системы смазки и охлаждения станка, тем длительнее он сохраняет свою точность.

Смазка станков

Смазка трущихся поверхностей станков устраняет их непосредственный контакт, благодаря чему значительно уменьшаются силы трения и создаются условия для устранения или резкого уменьшения износа поверхностей. В сопряжениях станков имеют место различные виды трения.

Жидкостное трение, при котором трущиеся поверхности полностью разделены слоем смазки, наиболее желательно с точки зрения уменьшения износа. Оно может быть обеспечено двумя основными методами — гидродинамическим и гидростатическим (подача смазки под давлением).

Жидкостное трение в сопряжениях станков, помимо его положительных сторон, имеет ряд недостатков: оно связано с существенным усложнением системы смазки; наличие масляного слоя между поверхностями, величина которого зависит от нагрузки, может нарушить точность перемещения узла. Большинство сопряжений станков работает в условиях неполной смазки, когда между поверхностями имеет место граничное трение (слой смазки порядка 0,1 мкм и менее) или полужидкостное трение (смешанное трение, одновременно жидкостное и граничное или сухое). В этом случае износ поверхностей значительно меньше, чем при отсутствии смазки.

В качестве смазочных материалов в станках применяют жидкие минеральные масла и густые (консистентные) мази. Преимущественное распространение получили масла, наиболее приемлемые для смазки отечественных быстроходных сопряжений и позволяющие осуществлять централизованную смазку с циркуляцией и очисткой масла от загрязнения.

Выбор смазки зависит в первую очередь от скоростей относительного скольжения и нагрузок, действующих в сопряжениях. При прочих равных, условиях чем выше скорость относительного скольжения и чем меньше давление в сопряжении, тем меньшей вязкости должно быть масло. Для прецизионных механизмов, как правило, выбирают смазку с меньшей вязкостью.

Выбор смазки для станков осложняется тем, что они имеют разнообразные пары трения, работающие при различных скоростях и нагрузках. Применение разных смазок неоправданно усложнило бы конструкцию смазочной системы и затруднило эксплуатацию такого станка. В станках применяют различные системы смазки, которые -описаны в специальной литературе. Наиболее совершенна централизованная смазка, достаточно надежно обеспечивающая смазку всех основных узлов.

В качестве примера автоматической централизованной смазки на рис. 1 приведена схема смазки зубострогального полуавтомата для конических колес мод. 5А250. Смазочная система питается двумя насосами (Н). Резервуар вмещает 100 л масла. Включение смазочной системы сблокировано с включением всего станка. Подвод смазки обеспечивается ко всем основным узлам: к корпусу люльки (точки 4 — 8), к приводу (9 — 11), к распределительному барабану (12 — 17), к бабке изделия (18, 19), к гидропатрону (20), к направляющим суппортов (21). Точки 1—3 являются распределительными. Для очистки масла в системе предусмотрено пять фильтров (Ф1 — Ф5). Пластинчатый фильтр Ф1 служит для очистки всего масла, поступающего в систему, фильтр ФЗ — для очистки масла, поступающего к шпинделю изделия.

Особое значение для станков имеет смазка шпинделей и направляющих скольжения поступательного и кругового движения. Для смазки направляющих, которая способствует значительному увеличению их долговечности, применяют разнообразные методы. Простейшими, но менее совершенными, являются смазка ручным способом и смазка при помощи индивидуальных масленок. Непрерывная подача масла может осуществляться специальными роликами, помещенными в,масляных карманах станины, при помощи насоса или с использованием масляной ванны. Для распределения масла по всей поверхности трения на направляющих выполняют специальные смазочные канавки.

Гидростатическая смазка направляющих скольжения, когда масло под давлением непрерывно подается насосом на рабочие поверхности, может обеспечить жидкостное трение по всем диапазонам скоростей и нагрузок. Однако при этом возможно «всплывание» стола или суппорта на направляющих станины, а также возникновение опрокидывающих моментов, что нарушает точность движения. Во избежание этого применяют гидроразгрузку направляющих, при которой только часть нагрузки уравновешивается давлением масла. Для этого на направляющие подается определенное количество масла при точно установленном давлении. Однако при больших опрокидывающих моментах и переменных режимах работы более целесообразны замкнутые гидростатические

направляющие с подачей смазки на основную грань и нижнюю грань, которая воспринимает опрокидывающий момент (рис. 2).

направляющие с подачей смазки на основную грань и нижнюю грань, которая воспринимает опрокидывающий момент (рис. 2).

В ряде случаев для повышения работоспособности гидростатических

Рис. 2 Гидростатическая смазка направ иазощих замкнутых направляющих целесообразно применять системы автоматического регулирования масляного давления р, и р2 (рис.2) из условия сохранения значений зазоров h1, и h2 независимо от внешних нагрузок.

Надежная смазка имеет большое значение для направляющих кругового движения. При больших окружных скоростях возможно жидкостное трение за счет гидродинамического эффекта. При трогании с места и больших нагрузках имеет место граничное трение. Для улучшения условия работы направляющих целесообразно применять комбинированный способ обеспечения жидкостного трения — гидростатический, к которому добавляется гидродинамический эффект при движении стола станка.

На рис. 3 показана комбинированная система смазки круговых направляющих тяжелых станков, разработанная ЭНИМС. От насоса / через фильтр 2 масло подается в канавки — открытые 5 с клинообразующими скосами для создания гидродинамического давления и закрытые 4 для создания гидростатического давления при пуске планшайбы и малых скоростях. В открытые канавки смазка подается обильно, что способствует от-

Рнс. 3. Комбншфованная система смазки круговых каправ-ляюшич

Рнс. 3. Комбншфованная система смазки круговых каправ-ляюшич

16 Зак. 997воду тепла. В системе имеется дроссель 3, который позволяет регулировать гидростатическое давление, увеличивая его при обработке тяжелых деталей и уменьшая при точной обработке. В конструкции предусмотрена также масляная ванна 6, уровень масла в которой выше рабочей поверхности направляющих. Наличие ванн повышает надежность работы круговых направляющих в случае перебоев в подаче смазки.

Смазка шпинделей должна обеспечивать жидкостное трение в подшипниках скольжения и наличие тонкого слоя смазки в подшипниках качения. В случае циркуляции смазка выполняет также функции охлаждения. Для смазки шпинделей ввиду ее ответственности часто применяют специальную систему, которая обеспечивает подачу к шпиндельным подшипникам масла, соответствующего условиям их работы.

Для быстроходных шпинделей современных станков получает распространение смазка масляным туманом. Последний образуется раздроблением или распылением (механическим или пневматическим способом) струи масла на мелкие частицы (до 2 мкм в диаметре). При помощи воздушного потока частицы тумана при подаче их к трущимся поверхностям •передвигаются по трубопроводу на расстояние нескольких метров. Для распыления масла применяют пульверизаторы, инжекторы или эжекторы.

Смазка масляным туманом имеет то преимущество, что воздух уносит тепло, выделяющееся при трении, а расход масла при этом незначителен (не превышает 0,3 см3/ч на 1 см2 поверхности трения). Кроме того, течь масла через зазоры здесь практически отсутствует, что дает возможность сократить количество уплотнительных устройств. Подача распыленного масла осуществляется через влагоотделитель, осушитель и маслораспылитель.

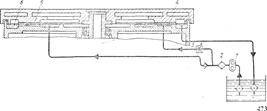

На рис. 4 приведена схема установки для непрерывной подачи распыленного масла к узлу трения. Струя сжатого воздуха с распыленной смазкой подается к механизму станка 1 (столу, шпинделю). Воздух проходит через влагоотделитель 2, осушитель 3, реле Давления 4 и регулятор давления 5, попадает в маслораспылитель 6, откуда масляный туман по гибкому рукаву 7 поступает в распределитель 8. После смазки узлов масло через воронку 9 собирается в сборник 10 масляного конденсата.

При работе смазочных систем большое значение имеет надежная фильтрация смазки, чтобы инородные частицы и продукты износа при циркуляции смазки не попадали на трущиеся поверхности, так как это приведет к их интенсивному изнашиванию.

Выбору смазки, конструкции смазочных систем, а также теоретическим основам смазки посвящена обширная литература.

Рис. 4

Рис. 4

10 ным туманом

Система охлаждения

Как известно из курса теории резания металлов, для снижения тепловой напряженности процесса резания применяют смазывающе-охлаждаю-щие вещества (СОВ), чаще всего — жидкости — эмульсии, масла с добавками твердых смазывающих веществ (графит, парафин, сернистый молибден и др.). Необходимо, чтобы СОВ наряду с высокими охлаждающими свойствами обладали хорошей маслянистостью и вымывающей способностью, были безвредны для рабочих и оборудования.

Охлаждающе-смазывающая жидкость может быть подведена в зону резания различными способами (рис. 5). Наиболее простой из них — полив свободно падающей струей (рис. 5,а). Однако в этом случае смазывающее действие жидкости снижено, так как она почти не попадает в зону контакта инструмента с изделием и со стружкой. Кроме того, имеет место сильное разбрызгивание жидкости. Лучший результат получается при подаче жидкости под давлением с направлением струи в зону резания (рис. 5,6).

Находит применение также подвод жидкости под давлением через отверстия в инструменте (рис. 5,е).

Хороший эффект дает, как правило, охлаждение жидкостью, распыленной сжатым воздухом [53],

Системы, применяемые в станках для подачи смазочно-охлаждающей жидкости, обычно включают следующие элементы.

Насос для подачи жидкости под давлением. Чаще применяют шестеренные и центробежные насосы; в последнем случае насос соединен с электродвигателем в одном агрегате.

Трубопроводы и арматура для подачи жидкости. Существенное значение имеет форма наконечника, который формирует и направляет струю жидкости в зону резания.

Фильтры. Их применяют для очистки жидкости от стружки, грязи, пыли. В случае большого скопления отходов (например, в шлифовальных, станках) используют специальные установки для очистки эмульсии.

Резервуар для охлаждающей жидкости. Он должен иметь достаточную емкость и отстойники для частичной очистки жидкости. При малой скорости протекания жидкости из нее успевают выпасть примеси, которые осаждаются в отстойнике. Примеси, которые всплывают, также задерживаются в отстойнике.

Рис. 6. Система охлаждения револьверного автомата 1А136

Иногда применяют устройства для регулирования температуры охлаждающей жидкости.

На рис.6 приведены общий вид и схема монтажа агрегатов простейшей системы охлаждения револьверного автомата мод. 1А136. Из резервуара станины 1 через фильтр 2 охлаждающая жидкость подается в зону обработки по трубопроводам 3. Давление в системе создается шестеренным насосом 4,

а регулирование количества подаваемой жидкости осуществляется краном 5. Наконечник 6 обеспечивает подачу жидкости к месту обработки широкой струей, что важно при многоинструментной обработке и в случае применения широких фасонных резцов. Отработавшая охлаждающая жидкость попадает в корыто станка и по специальным стокам и желобам возвращается в отстойники резервуара. Для защиты от брызг рабочего и пространства вокруг станка предусмотрены специальные щитки.

В станках также предусматривается защита уплотнениями трущихся поверхностей и механизмов от попадания на них охлаждающей жидкости. Количество подаваемой к месту обработки охлаждающей жидкости и емкость резервуаров должны быть таковы, чтобы обеспечивался отвод тепла из зоны резания и жидкость при циркуляции успевала остывать. Расчет системы охлаждения (в первую очередь определение подачи насоса) можно производить исходя из уравнения теплового баланса [1]

где Q — подача насоса охлаждения, л/мин; у — удельная масса смазочно-охлаждающей жидкости (для минеральных масел у = 0,88 кг/ л); С — удельная теплоемкость жидкости [С = 0,45 ккалДкг • град)]; Дг — допустимое повышение температуры циркулирующей жидкости (обычно Аг = 10 4- 15°С); N — мощность, затрачиваемая на резание, л. с.; 1вающий эффективность использования охлаждающей жидкости (/с = = 0,3 4- 0,5 и ниже).

https://mapsol.ru/%D1%81%D0%BC%D0%B0%D0%B7%D0%BA%D0%B0-%D1%86%D0%B5%D0%BD%D1%82%D1%80%D0%B0%D0%BB%D1%8C%D0%BD%D0%B0%D1%8F-%D0%B2%D0%B8%D0%B4%D1%8B-%D1%81%D0%B8%D1%81%D1%82%D0%B5%D0%BC-%D1%81%D0%BC%D0%B0%D0%B7%D0%BA%D0%B8

ВИДЫСМАЗОК.

Для нормальной работы механизмов оборудования важно правильно выбрать смазочный материал. От смазочного материала зависит надежность работы деталей.

Под правильной смазкой понимается выбор масел соответственно условиям и режиму работы узла и своевременная подача смазки в узел в нужном количестве.

Организация смазочного хозяйства оборудования состоит из следующих мероприятий:

1) наличие необходимого количества смазок по сортам на складе предприятия;

2) учет и хранение смазочных материалов;

3) контроль за правильным режимом смазки;

4) подбор рациональных смазок для отдельных узлов с учетом нагрузок, скоростей, температуры окружающей среды.

Смазочное хозяйство завода находится в подчинении главного механика. К руководящим материалам по смазке относятся:

- годовые графики смен масел в системах оборудования;

- карты смазки машин;

- инструкции содержащие основные правила по эксплуатации и смазке оборудования.

Смазочные материалы подразделяются на минеральные масла и густые консистентные смазки.

Минеральные масла характеризуются вязкостью, температурой застывания, температурой вспышки и коксуемостью. Вязкость определяет жидкостное трение в узле и зависит от температуры. Различают динамическую, кинематическую и условную вязкость.

Консистентные смазки - это минеральные масла, загущенные кальциевыми или натриевыми маслами жирных кислот. По назначению они бывают антифрикционные для узлов трения и защитные для консервации оборудования и защиты от коррозии.

Смазочные материалы выбирают в зависимости от таких условий работы оборудования, как удельное давление, окружные скорости, температура, влажность, запыленность или загрязненность окружающей среды.

На свойства и область применения смазок указывают их буквенные обозначения:

У - универсальная;

И - индустриальная;

3 - защитная;

Т - тугоплавкая;

В - водостойкая;

К - канатная;

М – морозостойкие.

При выборе смазки следует учитывать, что с повышением температуры вязкость масла уменьшается. Для смазки оборудования в ПСМ применяют индивидуальные и централизованные системы смазки. В индивидуальных системах смазочные материалы подводят к каждой трущейся паре при помощи специального смазочного устройства, расположенного у этой пары (пресс-масленка, колпачковая масленка, смазочное кольцо, масляная ванна и т.д.).

В централизованных системах смазки одно смазочное устройство обслуживает несколько трущихся пар расположенных в различных местах машины.

В щековых дробилках наибольшее распространение получила централизованная циркуляционная смазка под давлением. В этой системе смазки масло из бака - отстойника с помощью масляного насоса подается под давлением по системе маслопровода к трущимся местам дробилки, включая и питатель. На своем пути масло фильтруется и охлаждается в фильтре – холодильнике. Давление контролируется манометром и регулируется указателем течения масла.

Виды пластичных смазок и их применение

При выборе базового масла учитывают область применения смазки. Так, в узлах трения с малыми нагрузками и высокими скоростями целесообразнее применять смазку, в составе которой находится маловязкое минеральное масло. Наоборот, для узлов трения, несущих большую нагрузку и работающих с низкими скоростями, целесообразно вводить в состав консистентной смазки высоковязкие масла.

В зависимости от входящего в их состав загустителя различают:

§ Мыльные смазки, для получения которых в качестве загустителя применяют соли высших карбоновых кислот (мыла). В зависимости от аниона мыла, смазки одного и того же катиона разделяют на обычные и комплексные (кальциевые, литиевые, бариевые, алюминиевые и натриевые). В отдельную группу выделяют смазки на смешанных мылах, в которых в качестве загустителя используют смесь мыл (литиево-кальциевые, натриево-кальциевые и др., первым указан катион мыла, доля которого в загустителе большая). Мыльные смазки в зависимости от применяемого для их получения жирового сырья называют условно синтетическими (анион мыла – радикал синтетических жирных кислот) или жировыми (анион мыла – радикал природных жирных кислот).

§ Кальциевые смазки называются солидолами (к солидолам относится также графитная смазка УСА). Это наиболее распространенные пока у нас в стране смазки благодаря своей дешевизне и удовлетворительным эксплуатационным характеристикам. При нагревании примерно до 80°С солидолы необратимо распадаются, и это делает невозможным их применение в таких узлах автомобиля, как, например, ступицы передних колес, подшипники водяного насоса, распределитель зажигания. Комплексные кальциевые смазки по сравнению с солидолами термически стабильны, обладают высокими противозадирными свойствами, но склонны к термоупрочнению и гигроскопичны (хранить их надо в герметичной таре). К этим смазкам относятся униолы.

§ Натриевые и натриево-кальциевые смазки (жировые консталины), обязаны своему распространению довольно высокой температуре плавления. Однако область их применения ограничена, так как они неводостойки – растворяются в воде, хорошо смываются водой с поверхностей и т. д. По современным меркам перечисленные смазки являются устаревшими, их производство постепенно прекращается.

Все большее распространение во всем мире благодаря своим ценным эксплуатационным качествам получают литиевые и комплексные литиевые смазки (литолы, ЦИАТИМ и др.). Комплексные литиевые смазки, в отличии от литиевых, работоспособны в более широком интервале температур и применяются в оборудовании текстильной, станкостроительной, автомобильной и др. отраслях промышленности.

Неорганические смазки, для получения которых в качестве загустителя используют термостабильные с хорошо развитой удельной поверхностью высокодисперсные неорганические вещества. К ним относят силикагелевые, бентонитовые, графитные, асбестовые и другие смазки.

Органические смазки, для получения которых используют термостабильные, высокодисперсные органические вещества. К ним относят полимерные, пигментные, полимочевинные, сажевые и другие смазки. Новое поколение полиуреатных смазок, приготовленных на нефтяных и синтетических углеводородных маслах, имея верхнюю температуру применения 220°С, по этому показателю вплотную приблизились к высокотемпературным тефлоновым смазкам на основе перфторполиэфиров, выгодно отличаясь от последних значительно меньшей стоимостью.

Углеводородные смазки, для получения которых в качестве загустителей используют высокоплавкие углеводороды. В основном это консервационные и канатные смазки.

По области применения, в соответствии с ГОСТ 23258-78, смазки подразделяются на:

1. Антифрикционные (снижение износа и трения сопряженных деталей).

2. Смазки узкоспециализированные (отраслевые).

3. Консервационные (предотвращение коррозии металлических изделий и механизмов при хранении, транспортировании и эксплуатации). В свою очередь они подразделяются на смазки общего назначения и канатные смазки (предотвращение износа и коррозии стальных канатов).

4. Уплотнительные (герметизация зазоров, облегчение сборки и разборки арматуры, сальниковых устройств, резьбовых, разъемных и подвижных соединений, в том числе вакуумных систем).

Самая большая группа смазок по области применения – антифрикционные смазки. Эта группа смазок в свою очередь включает:

§ Cмазки общего назначения (Солидол С, Солидол Ж, Графитин, Графитная Ж). Солидолы как наиболее дешевые смазки до недавнего времени были наиболее востребованы. В последнее время наметилась тенденция к сокращению выпуска солидолов. Это связано с заменой солидолов на многоцелевые смазки.

§ смазки общего назначения для повышенных температур.

§ термостойкие смазки (Циатим-221, ВНИИНП-207, ВНИИНП-210, ВНИИНП-214, ВНИИНП-219,ВНИИНП-231, ВНИИНП-233, ВНИИНП-235, ВНИИНП-246, ВНИИНП-247, Графитол, Аэрол, Силикол, Полимол, ПФМС-4С).

§ морозостойкие смазки (Циатим-203).

§ химическистойкие смазки (Циатим-205, ВНИИНП-279, ВНИИНП-280, ВНИИНП-282, ВНИИНП-283,ВНИИНП-294, ВНИИНП-295, ВНИИНП-298, Криогель).

§ приборные смазки (Циатим-201, Циатим-202, ВНИИНП-223, ВНИИНП-228, ВНИИНП-257,ВНИИНП-258, ВНИИНП-260, ВНИИНП-270, ВНИИНП-271, ВНИИНП-274, ВНИИНП-286, ВНИИНП-293,ВНИИНП-299).

§ полужидкие смазки (Циатим-208).

§ приработочные пасты (ВНИИНП-225, ВНИИНП-232).

§ К узкоспециализированным смазкам относятся:

§ авиационные смазки (Эра, ВНИИНП-254, ВНИИНП-261, ВНИИНП-281).

§ индустриальные смазки (ВНИИНП-273).

§ электроконтактные (ВНИИП-248, ВНИИП-502).

§ Наиболее распространенной маркой среди уплотнительных смазок являются смазки следующих марок: ВНИИП-263, ВНИИП-291, ВНИИП-292.

Отметим, что обилие наименований отечественных смазок (по различным оценкам несколько тысяч наименований) связано с тем, что в бывшем СССР до 1979 г. наименования смазок устанавливали произвольно. В результате одни смазки получили словесное название (Солидол-С), другие – обозначение создавшего их учреждения (ЦИАТИМ-201, ВНИИНП-242). В 1979 г. был введен ГОСТ 23258-78 (действующий в настоящее время в России), согласно которому наименование смазки должно состоять из одного слова и цифры. Сейчас в России обязательным требованием к производителям смазок является выпуск продукции в соответствии с Государственными отраслевыми стандартами (ГОСТ), либо в соответствии с Техническими Условиями (ТУ). За рубежом фирмы-производители вводят наименование смазок произвольно из-за отсутствия единой для всех классификации по эксплуатационным показателям (за исключением классификации по консистенции), что также привело к появлению огромного ассортимента пластичных смазок.

https://otherreferats.allbest.ru/manufacture/00154420_0.html

3. ВИДЫУПЛОТНЕНИЙ ВАЛА

https://www.ampika.ru/uplotneniya_vala_nasosa.html

4. БИЛЕТ 15.Вопрос 2(4 РАЗРЯД) 2. Принцип работы и особенности запуска динамических насосов при безподпорной системе всаса с применением буферной емкости.

https://ultra-term.ru/otoplenie/pribory/sostavnye-chasti/bufernaya-emkost.html

вопрос 1. https://fb.ru/article/164129/chto-takoe-flantsevyie-soedineniya-tipyi-flantsevyih-soedineniy-flantsevyie-soedineniya-v-promyishlennosti

5. БИЛЕТ 15.Вопрос 2(4 РАЗРЯД)

https://www.ural-mep.ru/detali-truboprovodov/vse-o-flancah-stalnih-privarnih-ploskih-vorotnikovih-svobodnih.html

6. Уплотнение муфтовых соединений. Правила эксплуатации.

https://trubsovet.ru/dop/muft/mufty-dlya-soedineniya-trub.html

https://ru.wikipedia.org/wiki/%D0%9C%D1%83%D1%84%D1%82%D0%B0_(%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B5_%D0%B4%D0%B2%D1%83%D1%85_%D1%83%D1%87%D0%B0%D1%81%D1%82%D0%BA%D0%BE%D0%B2_%D1%82%D1%80%D1%83%D0%B1)

https://mx1.algoritm.org/54/Mufta.htm

7.. БИЛЕТ 19.Вопрос 1(3 РАЗРЯД)

https://studopedia.su/14_20209_obsluzhivanie-tsentrobezhnih-nasosov.html

https://santechnik.org.ua/stati/spravka/neispravnosti-nasosov

https://studopedia.ru/12_198584_poryadok-ekspluatatsii-tsentrobezhnogo-nasosa.html

8.. БИЛЕТ 18.Вопрос 1(3 РАЗРЯД) Межфланцевые уплотнения. Их виды и типы.

https://ru.wikipedia.org/wiki/%D0%A3%D0%BF%D0%BB%D0%BE%D1%82%D0%BD%D1%8F%D1%8E%D1%89%D0%B0%D1%8F_%D0%BF%D1%80%D0%BE%D0%BA%D0%BB%D0%B0%D0%B4%D0%BA%D0%B0

https://prominvensys.ru/mezhflantsevye-uplotneniya.html

9.. БИЛЕТ 12.Вопрос 1(3 РАЗРЯД)

https://volgamoto.ru/dvigatel-moto/60-dvigatel-smazk-moto.html

https://5fan.ru/wievjob.php?id=4443

10. БИЛЕТ 8.Вопрос 1(3 РАЗРЯД)

https://zenova.ru/articles/torcevyje-mehanicheskije-uplotnenija-dlya-nasosov

https://www.mnz.ru/stat-i/uplotneniya-nasosov