Введение

Цель работы:

Ознакомиться с методиками:

- формирования пористого кремния путем электрохимического анодирования монокристаллического кремния;

- изучения структурных свойств пористого кремния;

- химического осаждения благородных металлов на пористый кремний из водных растворов их солей.

Методическая часть

Материалы:

- пластины пористого кремния (ПК);

- фтористоводородная кислота;

- фильтровальная бумага;

- дистиллированная вода;

- химическая посуда;

- изопропиловый и этиловый спирты (C3H8O и C2H6O);

- 0,1 М водный раствор серебра азотнокислого.

Оборудование

- дистиллятор;

- технологическая комната с зонами для проведения химических и электрохимических процессов;

- электрохимическая химическая ячейка с диаметром активного отверстия 7 мкм;

- прецизионные весы Sartorius-CP225D, обеспечивающие взвешивание образцов с точностью до 0,01 мг;

- блок питания Б5-49;

- вольтметр В7-27;

- микроскоп металлографический МЕТАМ ЛВ 32.

Измерение пористости ПК

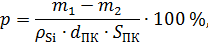

Для измерения пористости ПК наиболее часто применяют гравиметрический метод, что обусловлено его простотой. Для этого образец взвешивается до и после формирования ПК. Толщина ПК на сколе образца измеряется при помощи микроскопа МЕТАМ ЛВ 32 с точностью до 150 нм. Затем пористость ПК (p, %) вычисляется по формуле

| (4) |

где  – масса образца до анодирования, г;

– масса образца до анодирования, г;

– масса образца после анодирования, г;

– масса образца после анодирования, г;

– толщина ПК, см;

– толщина ПК, см;

– площадь ПК, см2;

– площадь ПК, см2;

– плотность кремния, 2,32 г/см3.

– плотность кремния, 2,32 г/см3.

Абсолютная погрешность измерения пористости ПК вычисляется по формуле

| (5) |

где  – абсолютная погрешность измерения массы;

– абсолютная погрешность измерения массы;

– абсолютная погрешность измерения толщины.

– абсолютная погрешность измерения толщины.

Относительная погрешность измерения пористости ПК ( , %), вычислялась по формуле

, %), вычислялась по формуле

| (6) |

Порядок выполнeния работы

1. Подготовить образец кремниевой пластины и определить его массу m1.

2. При необходимости провести химическую очистку образца кремниевой пластины от органических загрязнений.

3. Удалить с поверхности образца кремниевой пластины слой диоксида кремния.

4. Разместить образец кремниевой пластины в электрохимической ячейке и провести электрохимическое анодирование (режимы определяет преподаватеть).

5. Промыть дистиллированной водой и извлечь образец кремниевой пластины из электрохимической ячейки. Высушить образец.

6. Определить массу образца кремниевой пластины после формирования пористого кремния m2.

7. Расколоть образец кремниевой пластины с пористым кремнием таким образом, чтобы получился зеркальный скол.

8. Ознакомиться с конструкцией микроскопа МЕТАМ ЛВ 32 и произвести измерение толщины слоя пористого кремния.

Теоретическая часть

Пористый кремний

В настоящее время монокристаллический кремний остается основным материалом технологий производства устройств микро- и наносистемной техники. Основной движущей силой эти технологий является минимизация размеров элементов устройств микро- и наносистемной техники, что обуславливает необходимость в уменьшении размеров кремниевых структур вплоть до нанометрового диапазона и приобретении опыта работы с ними. Для наноструктурированных размерных кремниевых структур характерна феноменальная перемена свойств по сравнению с монокристаллическим кремнием. Одной из разновидностей наноструктурированного кремния является пористый кремний (ПК), который демонстрирует уникальные электрофизические и химические свойства, отличные от свойств монокристаллического кремния и определяемые наличием в кристаллической матрице кремния сети наноразмерных пор с сильно развитой внутренней поверхностью. Изучение и внедрение ПК значительно расширяет функциональность кремния в сфере нанотехнологий. В частности, ПК используется в качестве формообразующей подложки для получения наноразмерных объектов с заданными структурными параметрами. Кроме того, развитая поверхность ПК обеспечивает улучшение адгезии осаждаемых на них пленок металлов.

Основным способом получения ПК является электрохимическое анодирование. Этот метод позволяет формировать в кремнии поры очень широкого диапазона размеров от единиц нанометров до нескольких микрометров в зависимости от уровня легирования подложки, ее ориентации и режимов анодирования. Немаловажное значение имеет также и конструкция ячейки, в которой происходит процесс формирования ПК.

Ячейка для проведения электрохимического анодирования состоит из ванны, выполненной из химически инертного материала, наполненной фтористоводородной кислотой (HF), в который помещают пластину монокристаллического кремния и платиновый электрод. Для инициирования электрохимического растворения на пластину кремния подают положительный (анодный) относительно платинового электрода потенциал. Электрохимическое анодирование проводят при определенной плотности анодного тока, что позволяет получать требуемую пористость, толщину ПК и воспроизводить их от процесса к процессу.

Если кремниевая пластина просто погружается в ванну на токоподводящем зажиме, остающемся над поверхностью электролита, то пористый слой образуется на обеих поверхностях и кромке пластины, контактирующих с электролитом. При этом имеет место неравномерное распределение плотности тока по поверхности пластины. Ее более глубоко погруженная часть находится под меньшим потенциалом, чем верхняя из-за резистивного падения напряжения в объеме самой пластины. В результате, имеет место понижение плотности анодного тока от верхней части пластины к нижней, что приводит к соответствующей неравномерности свойств пористого слоя. Этот эффект наиболее сильно проявляется в слаболегированных кремниевых пластинах.

Формирование пористого слоя с лучшей однородностью и только с одной стороны достигается в электрохимической ячейке с плоским электрическим контактом по всей поверхности кремниевой пластины (рисунок 1).

| 1 – мешалка; 2 – платиновый вспомогательный электрод; 3 – верхняя фторопластовая часть ячейки; 4 – вывод рабочего электрода; 5 – рабочий электрод (подложка); 6 – графитовый электрод; 7 – фторопластовое основание ячейки |

| Рисунок 1 – Конструкция двухэлектродной электрохимической ячейки для формирования слоев пористого кремния |

В такой однокамерной ячейке с электролитом соприкасается только одна сторона кремниевой пластины, а графитовый токоподводящий контакт прижимается к обратной стороне пластины. Для сильнолегированного кремния (сопротивление ниже нескольких мОм×см) достаточно хорошая однородность пористого слоя по анодируемой поверхности обеспечивается без специальной подготовки токоподводящей поверхности пластины. Для высокоомного кремния на токоподводящую поверхность необходимо осадить пленку металла или подлегировать её с целью улучшения электрического контакта и обеспечения равномерного протекания тока. Перемешивание электролита в процессе анодирования, удаляющее с поверхности пузырьки газообразных продуктов реакции, также улучшает однородность формируемого пористого слоя.

Химические превращения, ответственные за локальное электрохимическое растворение кремния в HF, предполагают участие в них дырочно (h +)-электронного (e–) обмена, протекающего по следующей схеме:

| Si + 2HF + lh + ® SiF2 + Н+ + (2 – l) e –, | (1) |

| SiF2 + 2HF ® SiF4 + H2 ↑, | (2) |

| SiF4 + 2HF ® H2SiF6, | (3) |

где l – количество элементарных зарядов, участвующих в обмене на каждой ступени.

Растворение кремния требует наличия в зоне реакции ионов фтора (поступающих со стороны раствора) и дырок (поступающих со стороны кремния). Поскольку дырки в полупроводнике необходимы для электрохимического травления и формирования пор, эти процессы для кремния p - и n -типов проводимости будут идти по-разному. Для полупроводника n -типа необходимо стимулировать генерацию дырок освещением, ударной ионизацией или туннелированием носителей заряда. В кремнии p -типа упорядоченность пор оказывается тем выше, чем выше уровень легирования кремния. Именно поэтому для формирования высокоупорядоченных массивов пор в кремнии предпочитают использовать сильнолегированный монокристаллический кремний дырочного типа проводимости (p +-Si).

Газообразный водород и растворимое соединение H2SiF6 являются основными продуктами реакций. При анодной обработке в HF пузырьки водорода прилипают к поверхности кремния, что приводит к неоднородности пористого слоя по глубине в различных местах поверхности пластины. Эффективному удалению пузырьков способствует введение в раствор смачивающих поверхностно-активных веществ (ПАВ). Такими свойствами обладают C2H5OH и C3H7OH.

Особенности формирования ПК эксплуатируются для контроля толщин диффузионных и эпитаксиальных слоев в процессе декорирования электронно-дырочных и концентрационных переходов. При анодировании в темноте области кремниевых структур, обладающие дырочной проводимостью, становятся пористыми и темнеют, в отличие от областей электронной проводимости, которые не анодируются и остаются светлыми. Такая селективность анодирования областей дырочной проводимости обусловлена высокой концентрацией дырок, ответственных за растворение кремния.

Необходимо отметить, что возможно локальное формирование областей ПК в монокристаллическом кремнии по требуемому рисунку. Для этого используются тонкопленочные маски из Si3N4 или других устойчивых к действию HF материалов.

В международном научном сообществе принята следующая классификация ПК в зависимости от диаметра пор и структуры ПК.

Микропористый кремний представляет собой высокопористую кремниевую губку, размер пор которой не превышает 2 нм. Такая структура типична для пористых слоев, сформированных в слаболегированном кремнии р - и n -типов проводимости в условиях освещения. Диаметр пор и размеры кремниевых кристаллитов при формировании микропористого кремния являются саморегулируемыми параметрами.

Мезопористыйкремний характеризуется диаметром пор от 2 до 50 нм, а его пористость может достигать 85 – 90 %. Он формируется в сильнолегированном кремнии (удельное сопротивление материала ниже 0,05 Ом×см) обоих типов проводимости (n +-Si, p +-Si) при использовании высокой плотности анодного тока. В этом случае поры представляют собой упорядоченные слабо разветвленные каналы, перпендикулярно проодящие от поверхности в объем пластины монокристаллического кремния. Увеличение пористости происходит, благодаря стравливанию со стенок пор мелких ответвлений. Детальное рассмотрение процесса образования мезопористого кремния можно найти в работах. Мезопористый кремний наиболее часто используется в качестве основы для создания наноструктурированных материалов. Это связано с тем, что упорядоченная структура мезопористого кремния позволяет задавать форму и размеры элементов материалов, вводимых в пористый слой или наносимых на него.

Макропористый кремний обычно формируется на р- или n -Si низкого уровня легирования. Пластины n –-Si необходимо освещать с задней стороны для генерации дырок. Диаметр пор макро-ПК можно изменять в пределах от 50 нм до нескольких десятков микрон. Особенность такого материала состоит в том, что его поры представляют собой упорядоченную систему параллельно расположенных цилиндров правильной формы. Пористость макропористого кремния обычно составляет менее 20 %.

Все описанные структурные формы ПК характеризуются сильно развитой поверхностью, площадь которой для микропористого кремния может превышать 600 – 800 м2/см3, мезопористого – 100 – 600 м2/см3, макропористого – нескольком2/см3. Развитая внутренняя поверхность ПК, обладающая сложной морфологией, имеет большое количество «оборванных» связей (поверхностных состояний), на которые «цепляются» ионы водорода и фтора из раствора, используемого при анодной обработке. Для свежеприготовленного ПК характерно присутствие в его составе SiH x и SiF x (x = 1, 2, 3). Непродолжительная выдержка ПК в атмосфере воздуха приводит к окислению поверхности пор и образованию O x -Si-H, O-Si-O групп.

Механизм осаждения серебра на ПК

Рассмотрим механизм иммерсионного осаждения серебра на ПК. Известно, что восстановление катионов серебра до атомарной формы происходит за счет присоединения электронов:

| Ag+(aq) + e- → Ag(surf) | (7) |

Источниками электронов восстановления при использовании подложек на основе кремния являются непосредственно атомы Si. Благодаря положительному окислительно-восстановительному потенциалу Ag, катионы этого металла способны окислять поверхность кремния, забирая у него электроны. Поэтому при погружении Si в водные растворы солей Ag происходит одновременное восстановление атомов металла и образование под ними диоксида кремния:

| 2Si(surf) + H2O → Si-O-Si(surf) + 2H+(aq) + 2e- | (8) |

Очевидно, что длительная выдержка монокристаллического кремния в водных растворах солей серебра обуславливает формирование сплошного слоя SiO2, который препятствует контакту реагентов из раствора и атомов Si, что приводит к прекращению восстановления металла. Это ограничивает количество и равномерность распределения осадка на подложке даже при высокой концентрации катионов серебра в исходном растворе. В случае применения ПК значительный вклад в процесс восстановления атомов серебра вносит присутствие на его развитой поверхности Si-Hx групп, которые возникают в результате гидратирования связей атомов Si, оборванных в процессе электрохимического вытравливания пор. Si-Hx характеризуются повышенной реакционной активностью и легко окисляются, также поставляя электроны для восстановления серебра:

| 2Si-H(surf) + H2O → Si-O-Si(surf) + 4H+(aq) + 4e- | (9) |

Таким образом, ПК играет роль не только формообразующей подложки, которая способствует возникновению на поверхности серебряного осадка шероховатостей наноразмерного диапазона, но и является источником гораздо большего числа центров зарождения и электронов восстановления атомов Ag по сравнению с монокристаллическим Si.

Результаты исследований

Вычислим пористость ПК (p, %):

| (4) |

Вычислим абсолютную погрешность измерения пористости ПК вычисляется:

|

Относительная погрешность измерения пористости ПК ( , %), вычисляется по формуле

, %), вычисляется по формуле

| (6) |

Заключение

6. Использованная литература

11. Porosity and pore size distributions of porous silicon layers / R. Herino [et al.] // J. Electrochem. Soc. – 1987. – Vol. 134, № 8. – P. 1994–2000.

27. Наноэлектроника: учеб. пособие для студентов специальности «Микроэлектроника»: в 3 ч. / В.Е. Борисенко, А.И. Воробьева. – Минск: БГУИР, 2003. – Ч. 2: Нанотехнология. – 2003. – 48 с.

28. Лабунов, В.А. Формирование пористого кремния на кремнии n+-типа проводимости / В.А. Лабунов, В.П. Бондаренко, Л.К. Глиненко // Известия АН БССР. – 1983. – № 1. – С. 55–59.

29. Lehmann V. On the morphology and the electrochemical formation mechanism of mesoporous silicon / V. Lehmann, R. Stengl, A. Luigart // Mat. Sci. Eng. B. – 2000. – Vol. 69–70. – P. 11–22.

30. Herino, R. Nanocomposite materials from porous silicon / R. Herino // Mat. Sci. Eng. B. – 2000. – Vol. 69–70. – P. 70–76.

31. Granitzer, P. Porous silicon – a versatile host material / P. Granitzer, K. Rumpf // Materials. – 2010. – Vol. 3. – P. 943–998.

32. Grosman, А. Chemical composition of fresh porous silicon / A. Grosman, C. Ortega // Properties of porous silicon / L.T. Canham; ed. by L.T. Canham. – London, INSPEC, 2004. – Chap. 5, sec. 5.1. – P. 145–153.

33. Canham, L.T. Chemical composition of ‘aged’ porous silicon / L.T. Canham // Properties of porous silicon / L.T. Canham; ed. by L.T. Canham. – London, INSPEC, 2004. – Chap. 5, sec. 5.2. – P. 154–157.