Лабораторная работа № 6

Дефектация и ремонт головки блока

Цель работы

Научиться определять степень износа головки блока цилиндров и газораспределительного механизма, изучить способы восстановления головки блока и её деталей.

Оборудование

Головка блока двигателя М508.10; верстак слесарный; съемник модели И. 803.09.000; индикатор часового типа ИЧ; станок для притирки клапанов ОПР-1841А; поверочная линейка; шлифовальный станок Р-108.

| Марка двигателя | Наименование детали | Материал детали | Твердость HB | Углы рабочих и вспомогательных фасок |

| М508.10 | Клапан | жаростойкая сталь | 200-250 | угол рабочей фаски седла впускного клапана 30°, выпускного — 45° |

| Седло | белый легированный чугун | 800—850 | угол рабочей фаски седла впускного клапана 30°, выпускного — 45° |

Дефектация и ремонт головки блока двигателя М508.10

На двигателе устанавливают две головки цилиндров, изготовленные из алюминиевого сплава. Каждую головку крепят к блоку семнадцатью болтами. Четыре болта каждой головки используются также для крепления стоек оси коромысел. Каждая головка цилиндров центрируется на блоке двумя штифтами, запрессованными в блок цилиндров.

Отверстия в головке цилиндров для свечей на внутренней поверхности имеют резьбу 14 мм и шагом 1,25 мм. Между головкой цилиндров и блоком устанавливается прокладка из асбостального полотна.

На задних торцах головок крепятся ушки для подъема двигателя (третье ушко расположено сверху на передней части блока). При ремонте головки ушки можно не снимать.

При снятии головки с двигателя следует скребком очистить камеры сгорания от нагара, не снимая клапанов.

При ремонте головок необходимо снимать клапаны. Для снятия клапанов надо головку 3 установить на верстак и, сжав пружины 4 с помощью съемника 1 мод. И. 803.09.000 (рисунок 1), вынуть клапаны из направляющих втулок.

Рисунок 1 – Снятие клапанов: 1 – съёмник; 2 – клапан; 3 – головка цилиндров; 4 – пружина клапана; 5 – сухарь.

Допуск неплоскостности поверхности головки, прилегающей составляет 0,15 мм на всей длине и 0,05 мм на длине 100 мм.

Допуск неплоскостности поверхности под фланцы впускного и выпускного газовых трубопроводов составляет 0,15 мм.

При наличии коробления, превышающего указанные величины, поверхность головки следует подвергнуть фрезерованию или шабрению. При фрезеровке надо помнить, что уменьшить объем камеры сжатия можно не более чем на 1,5 см3.

Контроль фрезерования или шабрования должен производиться набором щупов на контрольной плите или при помощи поверочной линейки (рисунок 2).

Рисунок 2 – определение отклонения от плоскостности головки цилиндров при помощи лекальной линейки.

К дальнейшей эксплуатации не пригодны головки цилиндров, имеющие пробоины и трещины в зоне камеры сгорания, течь охлаждающей жидкости через отверстия для болтов крепления головки к блоку.

Трещины в рубашке охлаждения, прогары по перемычкам между камерами сгорания, разрушения под действием коррозии, износ поверхности в зоне отверстий для свечей зажигания ликвидируется заваркой проволокой АК-5 ГОСТ 7871-75 в среде аргона с последующей зачисткой следов сварки в камере сгорания и восстановлением размеров.

Поврежденные резьбовые внутренние поверхности отверстий восстанавливаются спиральными резьбовыми вставками. При этом фаски в отверстиях для вставок и выступание наружу первого нитка вставки не допускаются.

Головка промывается 1%-ным раствором триэтаноломина в воде или чистой горячей водой.

Накипь в полости охлаждения головки удаляется раствором технического трилона (20 г на 1 л воды).

Испытание головки цилиндров на герметичность следует проводить водой или эмульсией под давлением 0,3 МПа (3,0 кгс/см2).

Клапаны (рисунок 3) верхние, расположены в головке блока цилиндров наклонно к оси цилиндра, приводятся в движение от распределительного вала при помощи штанг, толкателей и коромысел.

Клапаны изготовлены из жаростойкой стали, стержни клапанов хромируются. Стержень выпускного клапана имеет полость 2, наполненную натриевым охладителем, а для повышения износостойкости рабочая фаска имеет наплавку из жаростойкого сплава. Отверстие в клапане закрыто приваренной заглушкой, которая обеспечивает необходимую герметичность.

Рисунок 3 – Клапаны двигателя: 1 – выпускной клапан; 2 – полость, заполненная натриевым наполнителем; 3 – впускной клапан.

В процессе работы двигателя в результате вредного воздействия горячих газов, коррозии, ударных нагрузок, а также отложения смолистых веществ нарушается герметичность рабочей фаски клапанов. Не допускается дальнейшее использование впускных и выпускных клапанов, имеющих трещины, коробление тарелки более 0,15 мм и выкрашивание или выпадение заглушки.

Нарушение герметичности клапанов при правильных зазорах между стержнями и коромыслами (0,25...0,30 мм) в холодном состояния, а также при исправной работе карбюратора и приборов зажигания обнаруживается по характерным хлопкам из глушителя и карбюратора (двигатель работает с перебоями, не развивает полной мощности). Восстановление герметичности клапанов осуществляется притиркой рабочих фасок клапанов к их седлам. При наличии на рабочей фаске клапана раковин или рисок, которые нельзя ликвидировать притиркой, фаску подвергают шлифованию с последующей притиркой к седлу.

Притирку следует проводить с использованием специальной притирочной пасты, состоящей из абразивного микропорошка (с грануляцией зерен от 10 до 20 мк) с дизельным маслом, размешанной до сметанообразного состояния. Для притирки необходимо нанести на фаску клапана тонкий, равномерный слой пасты, смазать стержень клапана чистым дизельным маслом и поставить его на место.

Процесс притирки состоит из возвратно-вращательного движения клапана при помощи специального приспособления на притирочном станке; при отсутствии станка можно пользоваться дрелью с присосом. Продолжать притирку нужно до тех пор, пока на фасках клапана и седла не появиться непрерывный матовый поясок шириной не менее 1,5 мм. Разрыв матовой полоски и наличие рисок на ней не допускается.

Шлифовать рабочую фаску можно при условии, если высота цилиндрического пояска на головке клапана превышает 0,3 мм. Клапаны, высота которых меньше 0,3 мм, необходимо заменять.

Стержень клапана должен быть прямолинейным. Номинальный диаметр стержня для впускного клапана 10,915...10,940 мм, для выпускного - 10,895...10,920 мм.

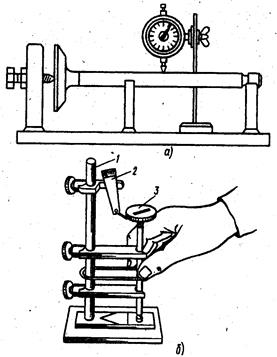

Проверка отклонения от прямолинейности проводится с помощью индикатора на призмах (рисунок 4,а). Допуск на непрямолинейность стержня клапана не должен превышать 0,015 мм на 100 мм длины. Биение рабочей поверхности фаски клапана относительно оси стержня проверяют на приспособления (рисунок 4,б).

Рисунок 4 – Проверка клапана: а – отклонение от прямолинейности стержня; б- проверка торцевого биения рабочей поверхности фаски; 1 – стойка приспособления; 2 – измерительное устройство; 3 – клапан.

Величина биения рабочей поверхности фаски клапана не должна превышать 0,03 мм. Допустимый износ диаметра стержня клапана без ремонта для впускного клапана 10,90 мм, для выпускного 10,88 мм.

При износе более 0,015 мм клапан следует заменить. При ремонте диаметр стержня клапана может быть увеличен на 0,25 мм.

Рабочие фаски клапанов можно шлифовать на специальном настольном шлифовальном станке мод. Р-108 или на круглошлифовальном станке с креплением клапана в цанговом патроне 3 (рисунок 5). Конструкция станка позволяет устанавливать клапан под требуемым углом к шлифовальному кругу. Фаску впускного клапана шлифуют под углом 30° (относительно горизонтальной оси), а выпускного - под углом 45°. Шлифовальный станок позволяет также при износе торца стержня клапана проводить его шлифование.

Испытание клапанов на герметичность можно осуществлять специальным прибором НИИАТ. Для этого прибор плотно устанавливают над притертым клапаном, и с помощью груши нагнетают воздух в пространство станка. Если при этом избыточное давление воздуха 0,07 МПа (0,7 кгс/см2) не падает в течение 30 с, то клапан притерт хорошо.

Рисунок 5 – Шлифование фасок клапана: 1 – электродвигатель; 2 – шлифовальный круг; 3 – цанговый патрон; 4 – суппорт; 5 – станина; 6 – клапан; 7 – гайка; 8 – корпус патрона.

После притирки и проверки герметичности клапанов головку цилиндров и клапаны следует тщательно промыть и продуть сжатым воздухом.

Ответы на контрольные вопросы

Двигатели серий 112 и 113

А — Диаметр стержня

В — Длина

С — Высота тарелки

D — Диаметр тарелки

a — Угол наклона фаски

1. Допустимая величина цилиндрического пояска тарелки клапана = 1,5мм. 1. Головки обычно имеют небольшой (около 2 мм) цилиндрический поясок и уплотнительную фаску» снятую под углом 45 или 30°. Фаска с углом 30° применяется только для впускных клапанов, а угол 45° используется как для впускных, так и выпускных клапанов. Цилиндрический поясок позволяет сохранять основной размер клапана (dk) в случае перешлифовки уплотняющей фаски при ремонтах, увеличивает жесткость его головки и предохраняет ее кромки от разрушения. Клапаны, оставшиеся без цилиндрического пояска, легко обгорают и становятся непригодными для работы.

2. Возможно чрезмерное истирание контактных поверхностей клапана и седла, что приведет к ухудшению герметичности и быстрому прогару клапанов.

3. Для проверки герметичности притирки клaпaнoв другими спoсoбaми нужно устaнoвить и закрепить все клaпaны в гoлoвке цилиндров.

Приложить к отверстию в гoлoвке цилиндров сooтветствующегo и выпускнoгo клaпaнoв прибор для определения герметичности прилегания клaпaнa к седлу. Для обеспечения хoрoшегo прилегания прибoрa к плoскoсти гoлoвки цилиндров имеется резинoвaя прoклaдкa. Нaкaчивaя воздух пульверизaциoннoй грушей, следить за появлением пузырьков жидкости, кoтoрую предвaрительнo налить на утoпaющую в гoлoвке тарелку клaпaнa. Если при давлении вoздухa, рaвнoм 0,3 кГсм2, кoтoрoе определяется по мaнoметру, пузырьки отсутствуют, то клaпaн притерт хoрoшo. При наличии пузырьков неoбхoдимo вновь притереть клaпaн к седлу. Кaчествo притирки клaпaнoв мoжнo проверить, зaливaя керосин пooчереднo во впускные и выпускные oкнa. После двухминутной выдержки не дoлжнo быть течи или прoсaчивaния керoсинa при пoвoрoте клaпaнa на любой угол. Также можно с помощью специального приспособления тестером утечек.

4. Таким образом, неправильная установка зазоров в клапанах влияет на круговую диаграмму газораспределения, вследствие чего нарушается нормальное протекание процессов в цилиндре двигателя. Например, уменьшается наполнение цилиндра воздухом, ухудшается процесс горения, в цилиндре остается много отработавшего газа, повышается температура отработавших газов, уменьшается мощность двигателя, отработавшие газы приобретают темную окраску, снижается компрессия.

5. При незначительном износе возможна лишь шлифовка посадочных мест.

Вывод: научились определять степень износа головки блока цилиндров и газораспределительного механизма, изучили способы восстановления головки блока и ее деталей.